Конструкции и материалы подшипников скольжения

Конструкции подшипников скольжения весьма разнообразны. Во многом они зависят от конструкции машины, в которой устанавливается подшипник. Рассмотрим принципиальные конструктивные различия подшипников скольжения.

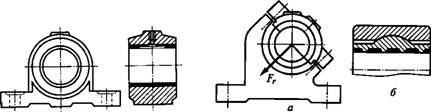

Очень часто подшипники не имеют специального корпуса. При этом вкладыши размещают непосредственно в станине (рис. 16.8, а) Или раме (рис. 16.8, б) машины. Таково, например, большинство подшипников двигателей, турбин, станков, редукторов и т. д. Подшипники с отдельными корпусами (см. рис. 16.2 и 16.9) устанавливают главным образом в таких устройствах, как конвейеры, грузоподъемные машины, трансмиссии и т. д. В этих случаях подшипники крепят на фермах, стенах, колоннах.

Корпус и вкладыш могут быть неразъемными (рис. 16.9) или разъемными (см. рис. 16.2). Разъемный подшипник позволяет легко укладывать вал и ремонтировать подшипник путем повторных расточек вкладыша при его износе. Неразъемные подшипники дешевле. Вкладыши в этих подшипниках обычно запрессовывают в корпус.

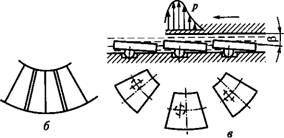

Разъем вкладыша рекомендуют выполнять перпендикулярно нагрузке Fr или близко к этому положению (рис. 16.10, а). При этом

Рис. 16.8

Не нарушается непрерывность несущего масляного слоя (см. рис.

В тех случаях, когда возможны большие деформации вала или монтаж выполняется неточно, рекомендуется применять самоустанавливающиеся подшипники (рис. 16.10, б). Сферическая поверхность этих подшипников позволяет им поворачиваться в направлении оси вала.

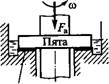

Как отмечалось выше, в подпятниках (рис. 16.11, а) жидкостного трения необходимо создавать условия для образования клинового зазора. Практически это достигается, например, выполнением клиновых смазочных канавок в форме сегмента (рис. 16.11, б). Вторым примером подпятника с клиновым зазором является подпятник с качающимися сегментами (рис. 16.11, в). Подпятник имеет несколько сегментов, расположенных по окружности. Опорой сегмента служит сфера, смещенная с оси симметрии сегмента так, чтобы он находился в равновесии при неравномерном давлении масла в зазоре. При вращении пяты под сегмент затягивается масло и он отклоняется на некоторый угол /?, который увеличивается по мере увеличения частоты вращения. Этим достигается автоматическая регулировка клинового зазора, способствующая сохранению режима жидкостного трения.

|

А |

|

Б |

|

Рис. 16.10 |

|

Рис. 16.9 |

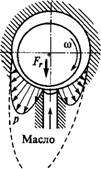

Масло подводится в подшипник по ходу вращения цапфы в том месте, где отсутствует гидродинамическое давление р, чаще всего сверху (см. рис. 16.9) или сбоку (см. рис. 16.8). Подвод масла в зону давления значительно уменьшает несущую способность под

шипника (рис. 16.12). На этом рисунке эпюра давления, характерная для подвода масла сверху и изображенная штриховой линией, разорвана в месте подвода масла, так как давление в подводящем канале всегда мало по сравнению с давлением в зазоре подшипника.

По длине цапфы масло распределяется с помощью смазочных канавок, сообщающихся с подводным каналом (см. рис. 16.8 и 16.9). Масло подают в подшипник самотеком с помощью специальных устройств (фитильные и капельные масленки, смазочные кольца и т. д.) или под давлением с помощью насосов (плунжерных, шестеренчатых и т. д.).

На практике наблюдаются случаи, когда работа подшипника в режиме жидкостного трения становится неустойчивой и сопровождается вибрацией цапфы. Вибрация свойственна главным образом быстроходным и легконагруженным подшипникам. Одним из признаков возможности образования вибраций является малая величина х (порядка <0,5). Разработано несколько способов устранения вибраций: эллиптическая расточка вкладышей, применение сегментных подшипников, изменение места подвода масла и т. д. [39].

Гидростатические подшипники. Для тихоходных тяжелых валов, от которых требуется малое сопротивление вращению, а режим гидродинамического трения обеспечить не удается, применяют гидростатические подшипники. В этих подшипниках несущий масляный слой образуют путем подвода масла под цапфу от насоса. Давление насоса подбирают таким, чтобы цапфа всплывала в масле.

|

|

|

Подпятник A |

|

Рис. 16.11 |

|

Gggggg^ Ш///Ш |

Гидростатические подшипники используют также для повышения точности центровки валов в прецизионных машинах, уменьшения износа тя - желонагруженных подшипников в периоды раз- Рис. 16.12

Гона до гидродинамического режима трения и в некоторых других случаях.

Подшипники с воздушной или газовой смазкой применяют для быстроходных валов (и>10000 мин"1) при относительно малых нагрузках, а также при работе в условиях высоких температур.

Эти подшипники могут быть аэростатическими и аэродинамическими. В аэростатических подшипниках, так же как и в гидростатических, цапфа поддерживается воздушной подушкой в результате непрерывного поддува сжатого воздуха; в аэродинамических воздушная подушка образуется вследствие самозатягивания воздуха в клиновой зазор, так же как и в гидродинамических.

Материал вкладыша (основной детали подшипника) должен иметь:

1) Малый коэффициент трения и высокую сопротивляемость заеданию в периоды отсутствия режима жидкостного трения (пуски, торможение и т. п.);

2) Достаточную износостойкость наряду со способностью к приработке. Износостойкость вкладыша должна быть ниже износостойкости цапфы, так как замена вала обходится значительно дороже, чем замена вкладыша;

3) Достаточно высокие механические характеристики и особенно высокую сопротивляемость хрупкому разрушению при действии ударных нагрузок.

Вкладыши изготовляют из самых разнообразных материалов (см. табл. 16.1).

Бронзы оловянные, свинцовые, кремниевые, алюминиевые и прочие обладают достаточно высокими механическими характеристиками, но сравнительно плохо прирабатываются и способствуют окислению масла. Бронзы широко применяют в крупносерийном и массовом производстве.

Чугун обладает хорошими антифрикционными свойствами благодаря включениям свободного графита, но прирабатывается хуже, чем бронзы. Его применяют в тихоходных и умеренно нагруженных подшипниках.

Баббит на оловянной, свинцовой и других основах является одним из лучших материалов для подшипников скольжения. Он хорошо прирабатывается, не окисляет масло, мало изнашивает вал, стоек против заедания. Отрицательными свойствами баббита являются сравнительно низкая температура плавления (применяют до 110 °С), хрупкость и высокая стоимость. Баббитом заливают только рабочую поверхность вкладышей на толщину 1...10 мм. При этом сам вкладыш изготовляют из бронзы, стали, алюминия и т. д.

В целях повышения прочности подшипников, в особенности при переменных и ударных нагрузках, применяют так называемые биметаллические вкладыши, у которых на стальную основу наплавляют тонкий слой антифрикционного материала — бронзы, сереб - Pa, сплава алюминия и т. д. Биметаллические подшипники обладают высокой нагрузочной способностью.

Пластмассы на древесной или хлопчатобумажной основе, а также дерево, резина и другие материалы могут работать при водяной смазке. Поэтому их применяют в гидротурбинах и насосах в химическом машиностроении и т. п. Благодаря высокой упругости пластмасс подшипники выдерживают ударные нагрузки и могут компенсировать перекос цапфы. Хорошо зарекомендовали себя пластмассы типа капрона и др. Тонкий слой этих пластмасс наносят на рабочую поверхность металлического вкладыша. Как показывают исследования, такие вкладыши менее чувствительны к нарушению смазки и выдерживают значительные нагрузки.

Металлокерамические вкладыши изготовляют прессованием при высоких температурах порошков бронзы или железа с добавлением графита, меди, олова или свинца. Большим преимуществом таких вкладышей является высокая пористость. Поры занимают до 20...30% объема вкладыша и используются как масло - проводящие каналы. Металлокерамический подшипник, пропитанный маслом, может в течение длительного времени работать без подвода масла. Пополнение масла производится периодической пропиткой или погружением вкладыша в масляный резервуар, образованный в корпусе подшипника. Расход масла при этом уменьшается до 10 раз.

Пример расчета. Пример 16.1. Радиальный подшипник скольжения должен работать с жидкостным трением в период установившегося режима нагрузки: </=100 мм, Fr = 10000 Н, /1 = 1000 мин"1.

Решение. 1. По рекомендации к формуле (16.12) принимаем //</=0,8. Находим: /=80 мм; v=7cdn/60 = тс * 0,1 * 1000/60 = 5,24 м/с; p=Fr/dl= 10000/(100 • 80) = 1,25 МПа; Pv=1,25 • 5,24=6,5 МПа • м/с.

По табл. 6.1 назначаем материал вкладыша — сталь с заливкой баббитом Б16. При этом величины v, Р и pv находятся в допускаемых пределах, что позволяет работать без жидкостного трения в периоды пусков и кратковременных нарушений режима смазки. о ^

2. По рекомендации (16.14) находим ^=0,8' 10"3'5,24 ' =0,00121. При этом зазор £=^</=0,00121 • 100=0,121 мм.

Подбираем посадку, для которой S приближенно соответствует среднему зазору Z. Принимаем НЪ/еЪ: вал </= 100Zo?2б» отверстие Z> = LOO+G'G54, зазоры =0,072 м, Zmax=0,180, средний Z=0,126 мм.'

3. Определяя расчетные зазоры, целесообразно исключить их маловероятные величины с помощью уравнения теории вероятности (0.1):

Z^=Z+CV(Ra)2+(7W)2,

Где TD=0,054— 0 = 0,054 мм; Td--0,072-4-0,126=0,054 мм; С — коэффициент, зависящий от вероятности P(T) попадания расчетных зазоров в фактически допускаемое поле рассеивания [см. примечание к формуле (0.1)]; Zp"*> — минимальный и максимальный расчетные зазоры, соответствующие принятои"вероятности P(T). В формуле верхний и нижний знаки относятся соответственно к Zp^ и Zp^

Принимаем Р(/)=0,98, находим С=0,34, Zpmla=0,126-0,34%/0,0542-F0,0542 = =0,10 мм; аналогично, 0,152 мм.

Предельные вероятностные величины относительного зазора Ippnibl=Zp„Jd— =0,001; фРажх=0,00152.

4. Назначаем масло индустриальное 30 (И-30А) и среднюю температуру T = 60 °С. По графику рис. 16.7 находим вязкость /Z=0,014 Па с=0,014' 10"6 МПа с.

5. Подсчитываем CF=^Mta/Oia})=L,25 0,0012/(0,014-10~б-105)=0,85, где со = =тсл/30=тс 1000/30 = 105 с"1.

По графику рис. 16.6 находим х«0,6. По формуле (16.13) имеем Лтш = =0,5 0,1(1 — 0,6) =0,02 мм.

По формуле (16.15), принимая для вала Rz =0,003 мм и для вкладыша R = =0,006 мм, находим /^=0,003 + 0,006 = 0,009 мм.

По формуле (16.16), sh=0,02/0,009=2,22 > [S/J=2. Аналогично выполняем расчет при фр^ и находим S^=2,11 > [Sf].

Жидкостное трение обеспечено во всем расчетном диапазоне зазоров.

6. Выбираем способ смазки и охлаждения [см. рекомендации на с. 343]:

<>Jpv3=-у/1,25' 10б'5,243 = 13,4' 103 — достаточна кольцевая смазка без охлаждения подшипника.