Клиноременная передача

В современных приводах клиноременная передача имеет преимущественное распространение.

|

(12.25) |

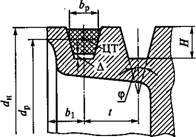

Принципиальные основы конструкции. В этой передаче (см. рис. 12.1 и 12.17) ремень имеет клиновую форму поперечного сечения и располагается в соответствующих канавках шкива. В передаче может быть один или несколько ремней. Несколько тонких ремней применяют взамен одного толстого для уменьшения напряжения изгиба.

Форму канавки шкива выполняют так, чтобы между ее основанием и ремнем был зазор А. При этом рабочими являются боковые поверхности ремня. В то же время ремень не должен выступать за пределы наружного диаметра шкива, так как в этом случае кромки канавок быстро разрушают ремень.

Расчетным диаметром dp шкива является диаметр окружности расположения центров тяжести поперечных сечений ремня или нейтрального слоя при изгибе — ширина 6р. Все размеры, определяющие форму шкива (Я, Q>, Bu U Dp, dn), выбирают по соответствующим таблицам стандартов в зависимости от размеров поперечного сечения ремня, которые также стандартизованы.

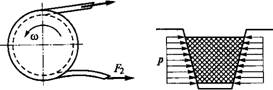

Применение клинового ремня позволило увеличить тяговую способность передачи путем повышения трения. Положим, что вследствие натяжения ветвей ремня его элемент длиной Dl прижимается к шкиву силой DR (рис. 12.18). При этом элементарная сила трения, действующая в направлении окружной силы,

CLF= dF/= dJR//sin (ср/2).

В аналогичных условиях для плоскоременной передачи DF= DRf.

Сравнивая эти формулы, можно отметить, что в клиноременной передаче трение увеличивается с уменьшением угла клина ср. Отношение

//sin (ср/2) =/' (12.27)

Называют приведенным коэффициентом трения. Для стандартных ремней угол Q> принят равным 40°. При этом

/'=//sin 20° «3/.

Клиновая форма ремня увеличивает его сцепление со шкивом примерно в три раза. Дальнейшему увеличению сцепления путем уменьшения угла ср препятствует появление самозаклинивания ремня в канавках шкива. При самозаклинивании ремень испытывает дополнительный перегиб на сбегающих ветвях (рис. 12.19) и быстрей разрушается от усталости.

|

Рис. 12.17 |

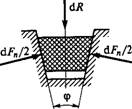

При определении угла профиля канавки шкива учитывают нижеследующее. При изгибе на шкиве профиль ремня искажается: ширина ремня в зоне растяжения уменьшается, а в зоне сжатия увеличивается. При этом угол профиля ремня уменьшается. Если ремень, деформированный таким образом, расположить в канавке шкива с углом, равным углу профиля недеформированного ремня, то давление р на его боковые грани распределится неравномерно (рис. 12.20). Долговечность ремня в этом случае уменьшится. В целях

|

Рис. 12.19 |

|

Рис. 12.20 |

Fi

|

Рис. 12.18 |

Выравнивания давления углы канавок делают меньше угла профиля ремня: чем меньше диаметр шкива, тем меньше угол канавки. По стандарту на размеры шкивов клиноременных передач канавки изготовляют с углами 34...40°.

Значительное увеличение трения позволяет сохранить нагрузочную способность клиноременной передачи при существенно меньших углах обхвата по сравнению с плоскоременной передачей. В соответствии с формулами (12.12) при F0=Const тяговая способность этих передач (сила Ft) будет оставаться постоянной при условии

(Zxf' = ОСцГ,

Где Ок и /' — угол обхвата и коэффициент трения клиноременной передачи; o^ и / — то же, для плоскоременной передачи. Имея в виду, что /'«3/, а по условию (12.25), 150°, получим

0^ = 0^/3 или 0^50°.

Для лучшего использования возможностей клиноременной передачи на практике рекомендуется принимать аж^120° и в редких случаях до 70°. Такие допускаемые углы охвата а позволяют строить клиноременные передачи с малыми межосевыми расстояниями А и большими передаточными отношениями а также передавать мощность от одного ведущего шкива нескольким ведомым (рис. 12.21).

Конструкция клинового ремня должна обладать достаточной гибкостью для уменьшения напряжений изгиба и в то же время иметь значительную продольную и поперечную жесткость. Применяют ремни с различной структурой поперечного сечения. Одно из типичных и наиболее распространенных сечений изображено на рис. 12.22. Слои шнурового (или тканого) корда 1 являются основным несущим элементом ремня. Они расположены в зоне нейтрального слоя Ьр для повышения гибкости ремня. Тканевая обертка 3 увели-

|

Рис. 12.21 |

Рис. 12.22

Чивает прочность ремня и предохраняет его от износа. Резина 2 как заполнитель объединяет ремень в единое целое и придает ему эластичность.

Клиновые ремни изготовляют в виде замкнутой бесконечной ленты. Для передач общего назначения по ГОСТ 1284.1 — 89 (см. также [22]) изготовляют шесть типов клиновых ремней Z(O)[29], А, В(Б), С(В), D(r), Е(Д), отличающихся размерами поперечного сечения. Размеры сечения соответственно увеличивают от типа Z(O) к Е(Д) (табл. 12.2 и рис. 12.17 и 12.22). В табл. 12.2 в качестве примеров приведены параметры только для ремней трех сечений.

|

Таблица 12.2

|

|

Примечание. А — площадь сечения, Q — масса 1 м длины, /р — расчетная длина по нейтральному слою. Ряд длин /р, мм: 400, 450, 500,560, 630, 710, 800, 900, 1000,1120,1250,1400, 1600,1800, 2000, 2240, 2500, 2800, 3150, 3550,4000,4500, 5000, 6000. |

Методика расчета передач. Ограниченное число типоразмеров стандартных клиновых ремней позволило определить допускаемую нагрузку для каждого типоразмера ремня, а расчет передачи свести к подбору типа и числа ремней по методике, изложенной в ГОСТ 1284.3 — 80[30].

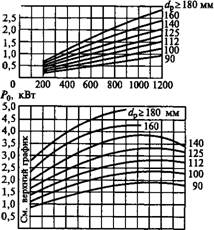

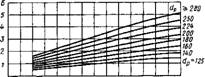

1. Сечение ремня выбирают по графику рис. 12.23, где область применения данного сечения [например, В(Б)] расположена выше собственной линии и ограничена линией предыдущего сечения (например, А).

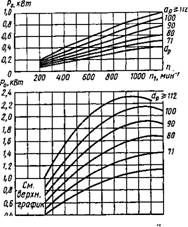

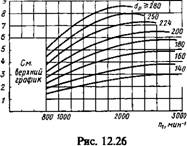

2. По графикам рис. 12.24 ...12.26* определяют номинальную мощность PQ, передаваемую одним ремнем в условиях типовой передачи при а= 180°, /= 1, спокойной нагрузке, базовой длине ремня, среднем ресурсе (см. ниже). Расчет выполняют по диаметру малого шкива dp 1. При выборе диаметров из числа стандартных следует учитывать, что при меньших диаметрах уменьшаются габариты передачи, но увеличивается число ремней.

Ряд расчетных диаметров Dp, мм: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200,

224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000 и далее по ряду RaAO.

3. По формуле (12.28) определяют мощность Рр, передаваемую одним ремнем в условиях эксплуатации рассчитываемой передачи:

Pp=PoCaC/QCp, (12.28)

Где Са — коэффициент угла обхвата [а — по формуле (12.5)];

А, град... 180 170 160 150 140 130 120 110 100 90 80 70 Са 1 0,98 0,95 0,92 0,89 0,86 0,82 0,78 0,73 0,68 0,62 0,56

|

5000 s 3150 5 2000 ~ 1250 800 |

|

/1 |

|

3 « I 8 |

|

500 315 200 |

|

№ |

|

Сечение Е(Д) |

|

SLl |

|

2 3,15 5 8 12,5 20 31,5 50 80 125 200 400 Передаваемая мощность Р,, кВт Рис. 12.23 |

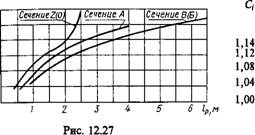

С/ — коэффициент длины ремня [косвенно учитывает частоту пробегов U — см. формулу (12.20)] по графикам рис. 12.27 (для других сечений см. таблицы ГОСТ 1284.3 — 80) [1р — по формуле (12.6) с учетом стандартной длины ремня и рекомендаций, приведенных ниже].

Рекомендуемые межосевые расстояшн а:

/......... 1 2 3 4 5 6

Я....... 1,5<*р2 1,2^,2 Dp2 0,95^,2 0,94,2 0,854,2

С, — коэффициент передаточного отношения (рис. 12.28). Ср — коэффициент режима нагрузки:

|

Характер Нагрузки % |

|

Значительные колебания 1,3...1,5 0,5 |

|

Умеренные колебания 1,1-1,3 1,0 |

|

1-1,2 2,5 |

Спокойная

Ударная или резко переменная

|

80. |

|

80. |

|

289 |

1,5.-1,7 0,25

Большая величина ггои двигателях типа поршневых. Подробнее см. ГОСТ 1284.3

|

Сечение ремня - А Р0, кВт базовая длина « 1700 мм 3,0

1000 1500 2000 2500 3000 3500 4000 4500 П, мин Рис. 12.25 |

4. Выполняя расчет, учитывают следующие рекомендации:

А^120°(90°), *"<7(10), 2 (rf, + d2)^ А^ 0,55 {dx + d2)+К

(12.29)

Где h — высота поперечного сечения ремня;

Z=P/(PpCz), (12.30)

|

Сечение ремня-Z(0) Базовая длина - то мм |

|

=63,мм |

|

5000 п. мин'1 |

|

Рис. 12.24 |

|

Йр=63,мм |

|

Сечение ремня-В(Б) р. кВт базовая дли на-220-0 мм

Л,, мин'' |

|

J |

|

200 J 00 т 500 600 Р0,кВт |

|

Dp** 125 |

Где Р — мощность на ведущем валу передачи; С2 — коэффициент числа ремней — z:

|

2...3 0,95 |

|

4...6 0,9 |

|

>6 0,85 |

|

Z С2 |

Чем больше число ремней, тем трудней получить их равномерную загрузку. Неизбежные погрешности размеров ремней и канавок

|

При |

|||||||||

|

I |

>3 |

; Cj = 1,14 |

|||||||

|

2,4 2,8 I |

|

|

|

I 1,6 2,0 Рис. 12.28 |

Шкивов приводят к тому, что ремни натягиваются различно, появляются дополнительные скольжения, износ и потеря мощности. Поэтому рекомендуют

6(8). (12.31)

5. Определяют силу предварительного натяжения одного ремня:

F0=09&5PCpCil(ZvCaCi)+Fv. (12.32)

Первый член формулы (12.32) следует из формулы для коэффициента тяги ф, где без учета корректирующих коэффициентов Ft=P/(Zv), А коэффициент тяги ср принят равным 0,6. Для передач с автоматическим натяжением (см. рис. 12.12) Fv = 0. При периодическом подтягивании ремня Fv определяют по формуле (12.13), где «1250 кг/м3; А — по ГОСТу (см. также табл. 12.2); V — скорость ремня при расчетной частоте вращения.

6. По формуле (12.24) определяют силу, действующую на вал с учетом числа ремней Z и того, что сила F0 нагружает вал только в статическом состоянии передачи.

Ресурс наработки по ГОСТ 1284.2 — 89 для эксплуатации при среднем режиме нагрузки (умеренные колебания, см. рекомендации, приведенные выше) 7^=2000 ч. При других условиях

Т=ТъКхКъ (12.33)

Где К — коэффициент режима нагрузки (см. с. 289); К2 — коэффициент климатических условий: центральные зоны К2=1, зоны с холодным климатом К2=0,75.

Параметрами оптимизации для клиноременной передачи являются: 1) тип ремня (с учетом числа ремней); 2) диаметры шкивов (с учетом долговечности); 3) межосевое расстояние (с учетом числа пробегов и его влияния на долговечность).

Пример расчета 12.1. Рассчитать клиноременную передачу, установленную в системе привода от двигателя внутреннего сгорания к ленточному транспортеру: Pi = =8 кВт, п = 1240 мин"1, 3,5. Натяжение ремня периодическое, желательны малые габариты.

Решение. 1. По графику рис. 12.23 рекомендуют сечение ремня В(Б).

2. По графику рис. 12.26, учитывая условие задания по габаритам и рекомендацию (12.31), принимаем Dp = 160 мм и находим Ро«3,4 кВт.

3. Рассчитываем геометрические параметры передачи Dp2& 4>I,S= 160 • 3,5=560 мм, что соответствует стандартному значению (см. выше). При согласовании Dp допускают отклонение I до +4%, если нет других указаний в задании.

По рекомендации [формула (12.29)] предварительно принимаем D^Dp2 —560 мм. По формуле (12.6), /р « 2' 560 4- 0,5я (560 +160)+(560 — 160)2/(4 ■ 560)=2322 мм. По табл. 12.2 принимаем /р=2500 мм. По формуле (12.7) уточняем

2 • 2500 - п (560 -H 160)+' 2500 - тс (560 -H 160)]2 - 8 (560 -160)2

А—-------------------------------------------------------------------------------- = 654 мм.

8

По формуле (12.5), «=180 — 57(560—160)/654= 145° — в допускаемых пределах [см. рекомендации (12.29)].

4. По формуле (12.28) определяем мощность Рр, передаваемую одним ремнем. Здесь Са~«0,9 (см. выше); из рис. 12.27 С/®1; из рис. 12.28 С,«1,14; учитывая двигатель внутреннего сгорания и ленточный транспортер (нагрузка с умеренными толчками), принимаем Ср »1,2. При этом Рр = 3,4 • 0,9 • 1,14/1,2=2,9 кВт.

5. По формуле (12.30), число ремней z=8/(2,9 '0,95) «3 — условие (12.31) удовлетворяется.

6. По формуле (12.32) находим предварительное натяжение одного ремня при V=7Cdpi/Ii/60=7R0,16* 1240/60 = 10,4 м/с и /^=1250 138* 10"6,10,42 = 18,66 Н [см. формулу (12.13), табл. 12.2]. По формуле (12.32), Р0=0,85'8' 103' 1,2/(3' 10,4 0,9 х х 1,14) +18,66=274 Н.

7. По формуле (12.24), сила, действующая на вал при /7/2 = (180—а)/2=(180 — —145)/2 = 17°30', в статическом состоянии передачи Fr=2Fqz Cos (Fi/2)=2' 274 X X 3Cos 17°30' = 1568 H; при N = 1240 мин"1 Fr= 1568-2^2= 1568-2 • 18,66' 3 = 1456 H. В данном примере влияние центробежных сил мало.

8. Ресурс наработки ремней находим по формуле (12.33) при К = 1 и = 1: Т— Гго=2000 ч.