Стекло

Стекло — это расплавленная смесь из нескольких исходных веществ. Например, оконное стекло может содержать 60% кварцевого песка, 14% доломита, 5% известняка, 1% сульфата, 18% карбоната натрия и различные красители.

2.18.1. Производство стекла

Исходные вещества тонко перемалываются, смешиваются друг с другом и расплавляются в плавильной печи при температуре около 1600°С. После охлаждения примерно до 1000°С стекольный расплав становится настолько густым, что

|

Форма из древесины |

|

|

|

Стеклодувная трубка |

его можно формовать. В зависимости от способа формообразования говорят о дутьевом способе, способе вытягивания, Float-методе или формовании листового термически полированного стекла на поверхности расплава олова, о литом, прессованном или пеностекле, а также о стекловолокне. Стекло также можно подвергать и последующей обработке, например шлифованием.

ДУТЬЕВОЙ МЕТОД

При методе выдувания различают ручное выдувание и машинное выдувание. Для ручного выдувания используется стеклодувная трубка. С ее помощью можно выдувать закрытые на конце цилиндрической формы стеклянные сосуды, при помощи дутьевой формы также более сложные формы типа бутылок и стаканов для питья. Если торец цилиндра отрезать, то получается стеклянный валик. Его можно разрезать в продольном направлении и выпрямить в стеклянный лист. Отрезанные концы цилиндров используются как круглое оконное стекло (с утолщением посредине). Таким способом стекло производили на протяжении сотен лет.

Принцип работы машинного дутьевого способа такой же, как и у ручного способа с использованием дутьевых форм (рис. 2.235).

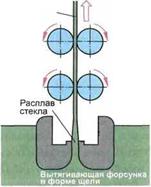

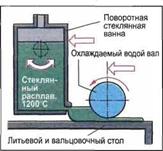

МЕТОД ВЫТЯГИВАНИЯ

При методе вытягивания из расплава стекла с помощью машин вытягивается широкая непрерывная полоса стекла желаемой толщины, которая после затвердевания разрезается на плиты.

Метод вертикального вытягивания стекла используется с 1914 года, подходит для изготовления тонких стекол толщиной от 0,5 мм.

Метод Либби-Оуэна используется с 1917 года и особенно подходит для изготовления толстого стекла толщиной до 30 мм (рис. 2.236).

Стеклянные листы получаются гладкими и имеют равномерную толщину. Все же перпендикулярно к направлению вытягивания они имеют небольшие продольные полосы, которые при дальнейшей обработке стекла должны быть ошлифованы.

Разделительный

стык

Утолщение

Стеклодувная трубка

Стеклянный

цилиндр

|

Рис. 2.235. Ручной дутьевой метод Стеклянная лента

Стеклянная лента Метод вертикального вытягивания стекла |

m л у

Гибочныи

|

|

Трубчатый

охладитель

Вытягивающие или направляющие ролики

Метод Либби-Оуэна

Рис. 2.236. Метод машинного вытягивания

|

|

|

Варочный бассейн Канал (ванной стекловарен - перелива ной печи) (около 60 м) (10 м) |

|

Ванна расплава металла (около 70 м) |

|

Зона Канал охлаждения отвода (около 150 м) |

|

Зона 1 Всплывание расплава стекла по толщине юоо °С |

|

Регулирующая заслонка |

Смесь

исходных веществ расплавляется 1600°С

Зона 2

Охлаждаемый расплав становится твердым стеклом

650 °С

еэеоееее^

Горелки / на природном газе

|

Смесь и расплав ленное стекло |

-Горелки Верхние ^ Защитный Приподнимающие Вытягивающие

Жидкое стекло на природном газе ролики Жидкое олово газ валки и транспорти

ровочные валки

Рис. 2.237. Метод формования листового стекла на поверхности расплава

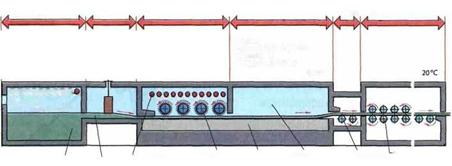

МЕТОД ФОРМОВАНИЯ ЛИСТОВОГО СТЕКЛА НА ПОВЕРХНОСТИ РАСПЛАВА

При методе формирования стекла на поверхности расплава, который был разработан в 1950—1960 годах, расплав стекла поступает из варочного бассейна стекловаренной печи в ванну расплавленного олова. Над ванной расплавленного олова находится защитный газ, состоящий из смеси азота и водорода, который защищает жидкое олово от окисления под воздействием кислорода воздуха. Плотность олова равна 7,3 г/см3, что больше плотности расплава стекла, равной 2,5 г/см3. Поэтому стеклянный расплав всплывает на поверхность ванны расплавленного олова в виде плоскопараллельной стеклянной ленты с одинаковой толщиной от 1,5 до 12 мм с ровными обеими сторонами. Поэтому затвердевшее стекло больше не нужно полировать и шлифовать.

Большинство оконных стекол и зеркал в западной Европе производится именно таким способом.

|

|

Толщина стеклянной ленты реіулируется посредством настройки скорости течения или подачи расплава, но прежде всего с помощью верхних роликов. Похожие на толстые дисковые полотна с очень мелкими зубьями на обеих сторонах ванны расплава захватывают пластичную ленту стекла и транспортируют его в направлении охлаждающего канала. При этом в зависимости от угла настройки верхних роликов по отношению к ленте расплава стекла шириной в 3,2 м лента или «сжимается» (стекло становится толще), или «растягивается» (стекло становится тоньше). После всплывания стеклянного расплава возникающая бесконечная лента охлаждается примерно до 650°С, приподнимается с расплава олова и подается в охлаждающий канал. После свободного от внутренних напряжений охлаждения до комнатной температуры стеклянное полотно контролируется на наличие дефектов, частично с помощью лазерного луча, и после этого режется на листы. Листы штабе - Рис. 2.238. Литьевой метод лируются и подготавливаются к отправке (рис. 2.237).