Холодильники

Для быстрого охлаждения клинкера, выходящего из печи с температурой 1000—1200 °С, до 50—150 °С служат холодильники различной конструкции: барабанные, рекуператорные и колосниковые.

Барабанный холодильник— металлический барабан, имеющий частоту вращения 3—6 об/мин. Холодильник наклонен под углом 4—6° в сторону, противоположную наклону печного барабана. Длина барабанного холодильника 15—30, диаметр 2,5—5 м. При вращении холодильника материал движется к выгрузочному концу, охлаждаясь поступающим навстречу холодным воздухом. Для лучшего теплообмена между клинкером и воздухом в барабане устроены пересыпные ковши. Устанавливается холодильник под вращающейся печью и служит ее продолжением. Недостатки барабанного холодильника — относительно большие размеры и слабая степень охлаждения клинкера (до 100—200°С).

В рекуператорных холодильниках клийкер охлаждается до 100—150 °С. Холодильник состоит из нескольких охладительных барабанов (рекуператоров), симметрич-

но расположенных вокруг корпуса печи со стороны ее горячего конца и вращающихся вместе с печью. Для лучшего пересыпания клинкера при вращении печи рекуператор внутри с горячего конца футерован броневыми плитами с полками из жаростойкого чугуна. Основная часть рекуператора не футеруется, но в ней есть полки или цепи, способствующие быстрому охлаждению I клинкера.

Рекуператорными холодильниками размером (1,1— I 1,2)Х6 м оборудованы вращающиеся печи размерами 3,6X150 м, 4X150 м и др.

Наибольшая скорость и степень охлаждения клинке- I ра достигается в колосниковых холодильниках. В них I клинкер охлаждается до 80—120 °С путем принудитель- , ного просасывания воздуха сквозь слой движущегося по колосниковой решетке клинкера, чем обеспечивается интенсивный теплообмен. Устанавливают их под печами или они служат продолжением печей.

Колосниковый холодильник «Волга» (рис. 29) производительностью 35—150 т/ч представляет собой камеру 1 с горизонтальной решеткой. Продольные стены камеры на уровне колосниковой решетки футерованы стальными броневыми плитами, а выше ее — огнеупорным кирпичом. Клинкер из вращающейся печи 2 поступает в шахту холодильника, где установлены неподвижные наклонные колосники, и резко охлаждается вентилятором острого дутья. Острое дутье способствует более равномерному распределению слоя клинкера по ширине решетки, что обеспечивает его равномерное охлаждение. Дальнейшее охлаждение клинкера происходит на колосниковой решетке, состоящей из подвижных 3 и неподвижных 4 колосников. Здесь через него продувается воздух, нагнетаемый вентилятором общего дутья в подколоснико- вое пространство. В результате возвратно-поступательного движения колосников клинкер постепенно перемещается вперед по отлогой поверхности неподвижного колосника к разгрузочному.концу холодильника, откуда клинкерным конвейером 7 подается на склад.

Не прошедшие через сортировочную решетку крупные куски клинкера перед поступлением на склад дробятся в молотковой дробилке 8, установленной в разгрузочном конце холодильника. Зерна клинкера, провалившиеся через решетку (просыпь), удаляются скребковым конвейером для просыпи 6. Подколосниковое пространство разделено перегородкой 5 на две камеры, в которые вентиляторы подают атмосферный воздух для охлаждения клинкера.

Степень охлаждения клинкера зависит от скорости его перемещения и толщины слоя на решетке при условии подачи постоянного количества охлаждающего воздуха. Регулируя эти два параметра и сочетая их с работой печи, можно добиться лучшего режима охлаждения клинкера.

После обжига охлажденный в холодильниках клинкер направляется на клинкерный склад для магнезиро- вания (выдерживания). В клинкере при вылеживании на продуваемом воздухе склада совершается ряд физико-химических процессов, способствующих повышению качества и стабилизации свойств цемента. При этом СаОсвоб гасится за счет атмосферной влаги. Клинкер после магнезирования делается более пористым и рыхлым также в силу перехода активной формы p = C2S в гидравлически неактивную форму y = C2S. Все это облегчает помол клинкера. Хранение на складе способствует и улучшению свойств клинкера.

Магнезирование клинкера производится в складах большого размера, оборудованных мостовыми грейферными кранами, вмещающих не менее чем трехсуточный запас клинкера для бесперебойной работы л ельниц и печей.

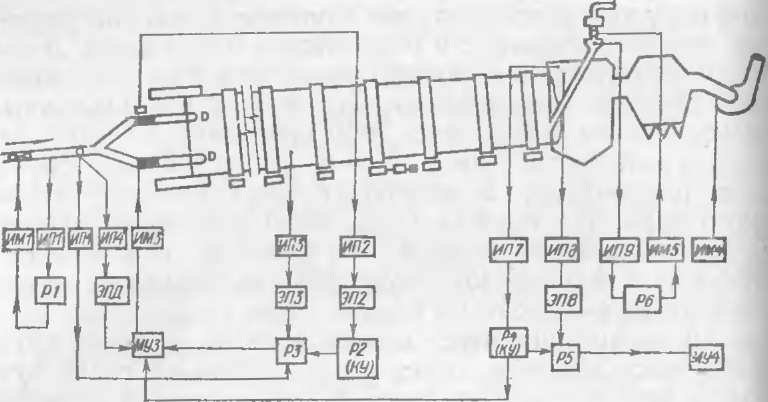

Рис. 30. Блок-схема автоматического регулирования процессами обжига (УРПО) для вращающихся печен размером 3,6x150 м с рекуператорными холодильниками

PJ, ИПІ — регулятор прямого действия (стабилизация давления газа); ИПВ — массовый расходомер шлама; Р6 — регулятор расхода шлама; ИМ5 — исполнительный механизм пережимного устройства; ИП8 — термопара, измеряющая температуру отходящих газов (в пылеосаднтельной камере)); ЭП8 — электронный потенциометр; Р5— регулятор контура стабилизации температуры в зоне подсушки; МУ4 — магнитный усилители, ИМ4 —- исполнительный механизм направляющего аппарата дымососа; ИПЗ — термопара, контролирующая температуру в зоне контролирования; ЭПЗ — электронный потенциометр; РЗ — регулятор подачи теплоты; МУЗ — магнитный усилитель; ИМЗ — исполнительный механизм регулирующего органа подачн газа; ИП4, ИП41 — расходомеры газа; ЭПД — дифференциально-трансформаторный прибор; ИП2 — радиационный пирометр; ЭП2 — электронный потенциометр; Р2 — регулятор (коррекция); ИГЛ — газоанализатор; Р4 — регулятор (коррекция)