Содержание

****JavaScript based drop down DHTML menu generated by NavStudio. (OpenCube Inc. - http://www.opencube.com)****

Печать

Экономия чернил

Упаковочное оборудование Глава II.

РАСФАСОВОЧНО-УПАКОВОЧНЫЕ АВТОМАТЫ ДЛЯ СЫПУЧИХ ПРОДУКТОВ

Пути совершенствования конструкций расфасовочно-упаковочных автоматов

Пути совершенствования конструкций расфасовочно-упаковочных автоматов

Пути совершенствования конструкций расфасовочно-упаковочных автоматов

Конструкции расфасовочно-упаковочных автоматов для сыпучих продуктов можно совершенствовать, применяя объемное дозирование вместо весового; термически склеиваемые или свариваемые упаковочные материалы вместо материалов, соединяемых клеем; рулонные упаковочные материалы вместо листовых.

Объемное дозирование вместо весового избавляет от необходимости применения нескольких сложных тихоходных весовых дозаторов, устанавливаемых на расфасовочно-упаковочном автомате. Эти весовые дозаторы заменяются более простыми объемными дозаторами, имеющими значительно большую пропускную способность. Для обеспечения точного веса продукта в пакете применяется автоматическое контрольное взвешивание пакетов.

В описанном ранее трехкарусельном расфасовочно-упаковочном автомате типа, АП2Б при недовесе или перевесе продукта зажигаются сигнальные лампы. Регулирование дозатора после получения сигнала производится вручную на ходу машины. Более совершенными являются конструкции, обеспечивающие автоматическое регулирование дозатора.

Для упаковки легко сыпучих продуктов в одинарные жесткие пакеты создана конструкция высокопроизводительного расфасовочно-упаковочного автомата с автоматическим регулированием объемного дозатора. Производительность этого автомата до 300 пакетов в минуту.

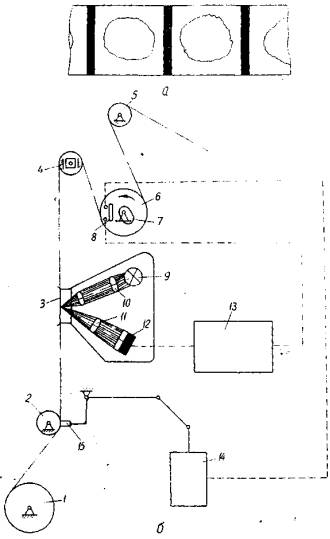

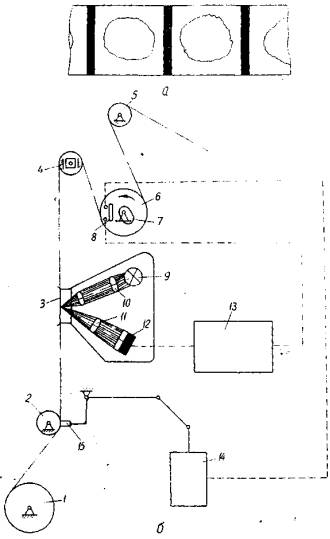

Рис. 32. Схема фотоэлектронного устройства для центрирования рисунка на пакете.

Применение термически склеиваемых или свариваемых упаковочных материалов избавляет от необходимости применения клея, что значительно упрощает конструкцию автомата и его обслуживание во время эксплуатации. При этом является возможным исключить ряд механизмов, служащих для нанесения клея, а также блокирующие устройства. Так, например, в трехкарусельном расфасовочно-упаковочном автомате типа АП2Б при применении для внутреннего мягкого пакета лакированного целлофана или термопластической пленки, а для наружного жесткого пакета бумаги, покрытой склеивающим слоем, можно исключить механизм сегмента, наносящего клей на бумагу для внутреннего пакета, механизм сектора, наносящего клей на этикетку для наружного пакета, и блокирующее устройство для предотвращения намазывания клеем деталей при отсутствии этикетки. Также можно исключить пять механизмов, служащих для образования замка внутреннего пакета в виде гармоники, и три механизма для нанесения клея на створки наружного пакета и блокирования этой операции. Таким образом, может быть исключено одиннадцать механизмов, т. е. 25% общего числа исполнительных механизмов автомата. Применение рулонных упаковочных материалов, вместо листовых, избавляет от необходимости использования сложной системы механизмов для подачи этикеток. Так, например, в трехкарусельном расфасовочно-упаковочном автомате типа АП2Б при применении для наружного жесткого пакета рулонной бумаги, отпадает необходимость в механизме подъемного столика для этикеток, механизме опускания, подъема и горизонтального перемещения вакуум-трубки, механизме досылки этикеток, а также в вакуум-насосе. Если рулонный материал применяется для наружного пакета, на котором должен быть нанесен рисунок и текст, то необходимо обеспечить правильное размещение рисунка на пачке продукта. Это может быть осуществлено двумя путями.

Можно для печатания на рулонном материале рисунков и текста, а также для нанесения рицов и просечки этикеток присоединить к автомату печатно-высекальную машину в виде специальной приставки, ведущий вал которой приводится в движение от вала автомата с помощью зубчатых передач и, благодаря этому, достигается синхронность работы печатно-высекальной машины и механизмов автомата.

Другой путь - регулирование скорости движения ленты упаковочного материала фото - электронным устройством. Рисунок или текст при этом должен быть нанесен на ленту с заранее установленным шагом и, кроме того, на ленту одновременно наносятся в строго определенном положении по отношению к рисунку или тексту контрольные метки в виде полосок небольшой ширины (рис. 32, а). Принцип работы фото - электронного устройства для центрирования рисунка состоит в торможении движения ленты упаковочного материала, когда смещение рисунка или текста превысит допустимую величину. На рис. 32, б дана упрощенная схема механизма, разматывающего прозрачную целлофановую ленту из рулона, с фотоэлектронным устройством, регулирующим скорость движения ленты. Из рулона 1 через направляющий ролик 2 и натяжной ролик 4 лента протягивается, прилегая к зеркалу 3 оптической головки, приводным барабаном 6 и далее через направляющий ролик 5 поступает к пакетоделательному устройству.

Фотоэлектронное устройство, регулирующее скорость движения ленты, включает в свой состав следующие основные части: а) оптическую головку, состоящую из осветителя 9, оптической системы 10, образующей па зеркале 3 узкий световой штрих, линзы 11. собирающей отраженные от зеркала световые лучи и проектирующей световое пятно на фотоэлемент 12; б) электронный блок 13, предназначенный для усиления импульсов, получаемых от фотоэлемента и подачи команды исполнительному органу; в) исполнительный орган, состоящий из электромагнита 14 и тормоза 15; г) синхронизирующий орган, который состоит из кулачка 7, посаженного на вал приводного барабана б, и конечного выключателя 8, который замыкает исполнительную цепь электронного блока при нажатии кулачка 7.

Протягиваемая лента упаковочного материала вызывает периодические изменения отраженного светового потока, падающего на фотоэлемент, вследствие перекрытия светового штриха контрольной меткой. Если эти изменения светового потока происходят в определенный, заранее установленный, момент цикла работы автомата, то исполнительный орган не должен срабатывать и тормозить ленту. Если же изменение светового потока произойдет ранее установленного момента цикла, то оно должно вызвать срабатывание исполнительного органа и торможение ленты.

Скорость протягивания ленты приводным барабаном 6 и подачи ее к пакетоделательному устройству автомата должна быть несколько большей, чем теоретически необходимая. Тогда, если перед началом работы ленту заправить таким образом, чтобы при ее движении контрольная метка перекрывала световой штрих в то время, когда кулачок 7 не нажимает на выключатель 8 и исполнительная цепь электронного блока является разомкнутой, то срабатывания электромагнита не произойдет и движение ленты тормозиться не будет.

В дальнейшем, по мере разматывания рулона с повышенной (против теоретически необходимой) скоростью, контрольные метки будут смещаться в сторону опережения и в какой-то момент перекрытие светового штриха контрольной меткой произойдет в то время, когда кулачок 7 нажмет на выключатель 8 и исполнительная цепь электронного блока будет замкнута. Тогда электромагнит сработает и затормозит движение ленты. Тем самым будет ликвидировано смещение ленты в сторону опережения и рисунок или текст займет требующееся положение на пачке продукта.

CSS Menu by OpenCube