Содержание

****JavaScript based drop down DHTML menu generated by NavStudio. (OpenCube Inc. - http://www.opencube.com)****

Печать

Упаковочное оборудование Глава II.

РАСФАСОВОЧНО-УПАКОВОЧНЫЕ АВТОМАТЫ ДЛЯ СЫПУЧИХ ПРОДУКТОВ

Объемные дозирующие устройства расфасовочно-упаковочных автоматов

Объемные дозирующие устройства расфасовочно-упаковочных автоматов

Объемные дозирующие устройства расфасовочно-упаковочных автоматов

Сыпучие пищевые продукты дозируются на расфасовочно-упаковочных автоматах тремя способами: весовым, объемно-весовым с последующей весовой довеской до требуемой порции и объемным.

К дозирующим устройствам расфасовочно-упаковочных автоматов предъявляются высокие требования в отношении точности и скорости дозирования.

Точность дозирования характеризуется такими показателями:

а) отклонением среднего веса десяти подряд отвешенных порций от номинального веса порции в % –  ;

;

б) отклонением веса каждой порции от номинального веса порции в % –  .

.

За счет сравнительно высокой точности дозирования широкое распространение получили весовые дозаторы. Точность весовых дозаторов расфасовочно-упаковочных автоматов колеблется в пределах:

Однако весовые дозаторы имеют сравнительно низкую скорость дозирования. Действующие весовые дозаторы обеспечивают до 20–22 отвесов в минуту при достаточной точности дозирования. Дальнейшее повышение скорости дозирования приводит к снижению точности.

Вследствие несовместимости высокой точности с высокой скоростью дозирования весовые дозаторы в зависимости от производительности расфасовочно-упаковочных автоматов группируются в установки, состоящие из двух, трех или четырех весов. Это усложняет и удорожает конструкцию всего автомата. Поэтому в ряде случаев целесообразнее применять объемно-весовой способ дозирования, позволяющий повысить скорость дозирования.

Применение объемного способа дозирования значительно упрощает конструкцию дозаторов и резко увеличивает скорость дозирования (60 и более доз в минуту). Хотя объемные дозаторы уступают весовым по точности дозирования, они имеют существенные преимущества перед весовыми: высокую скорость дозирования, простоту конструкции, меньшие габариты, меньшую стоимость, большую надежность в работе. Эти преимущества способствуют все более широкому распространению объемных дозаторов. На ряде расфасовочно-упаковочных автоматов, снабженных объемными дозаторами, дозируются такие пищевые продукты как мука, крупы, соль, порошок какао, драже, кофе и т. п.

Объемные дозаторы выдают порции продукта определенного объема. По принципу работы они являются дозаторами периодического действия.

По характеру процесса дозирования объемные дозаторы можно разделить на две группы: 1) без принудительного дозирования продуктов, 2) с принудительным дозированием продуктов.

В дозаторах первой группы мерные емкости (стаканы) наполняются продуктом самотеком под действием собственного веса; в дозаторах второй группы дозирование совершается путем принудительной выдачи определенной порции продукта дозирующим органом (шнеком, поршнем).

Дозаторы первой группы предназначены для дозирования легкосыпучих пищевых продуктов (крупы, риса, сахара, соли и других зернистых и кристаллических продуктов). Под легкосыпучими подразумеваются продукты, обеспечивающие непрерывность и стабильность потока под действием силы тяжести.

Дозаторы второй группы предназначены для дозирования трудносыпучих продуктов (муки, порошка какао, кофе молотого, перца молотого и др. порошкообразных продуктов). Трудносыпучие продукты склонны к слеживанию, зависанию и сводообразованию и требуют для своего перемещения применения специальных побуждающих устройств.

Дозатор с мерными стаканами трехкарусельного расфасовочно-упаковочного автомата типа АПБ

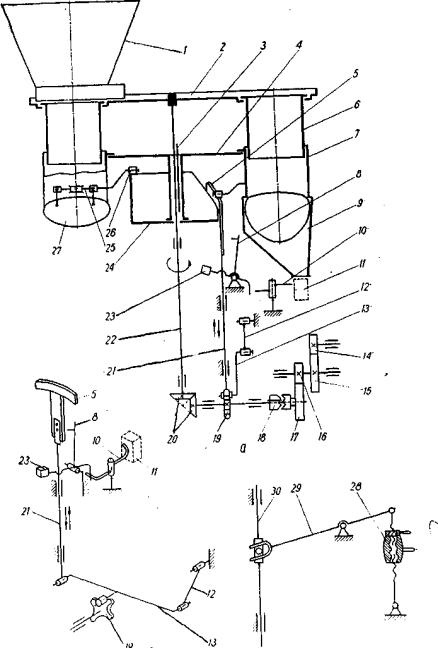

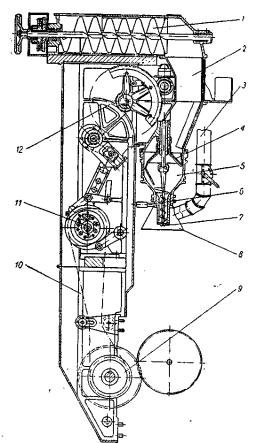

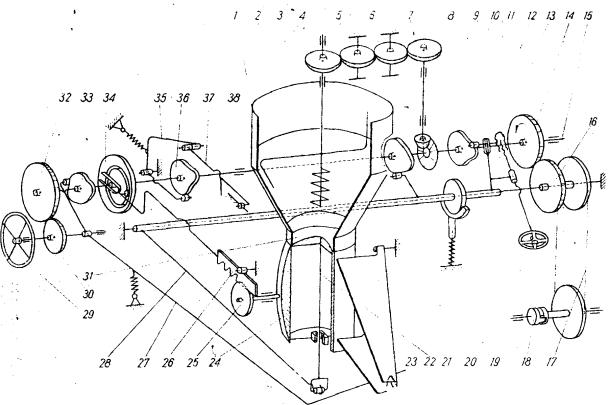

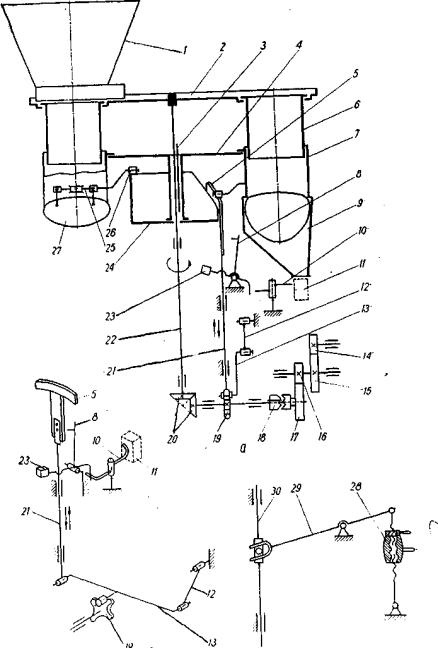

На рис. 23 дан схематический чертеж дозатора с мерными стаканами трехкарусельного расфасовочно-упаковочного автомата типа АПБ для легкосыпучих пищевых концентратов, который состоит из следующих частей: шнекового питателя; приемно-загрузочной коробки 2; дозирующей карусели 5 с мерными стаканами 1; механизма 3 регулирования объема мерных стаканов; блокирующего устройства, предназначенного для остановки дозирующей карусели в случае отсутствия пустого пакета под насыпной воронкой 4 дозатора.

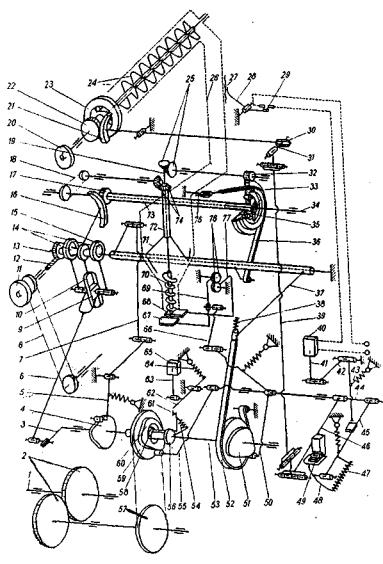

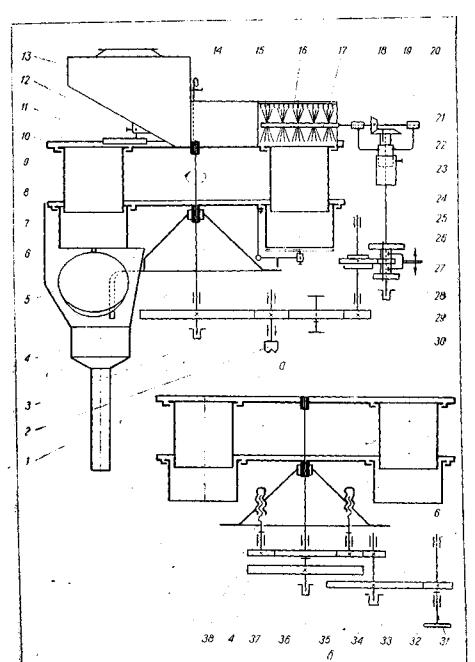

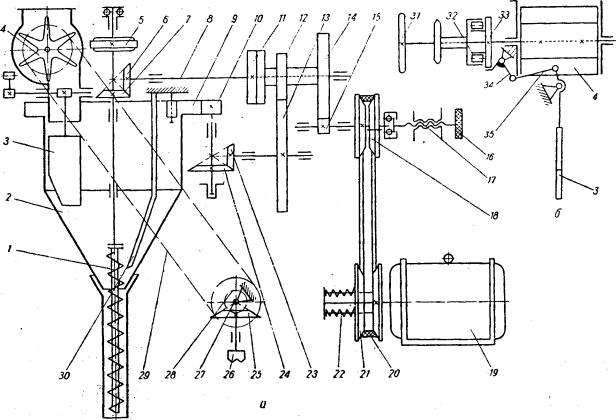

Кинематическая схема этого дозатора дана на рис. 24, а. Шнековым питателем 15 продукт непрерывно подается в приемно-загрузочную коробку 24, расположенную над верхним диском 27 дозирующей карусели. Из приемно-загрузочной коробки продукт поступает самотеком в телескопически соединенные из двух частей 29 и 31 мерные стаканы, расположенные по окружности непрерывно – вращающейся дозирующей карусели. При прохождении заполненного продуктом стакана над насыпной воронкой 34 продукт высыпается в пустой пакет 37, автоматически поданный под воронку дозатора периодически вращающейся насыпной каруселью 36 расфасовочно-упаковочного автомата.

.

Рис. 23. Дозатор с мерными стаканами трехкарусельного расфасовочно-упаковочного автомата типа АПБ для легкосыпучих пищевых концентратов

Скорость вращения дозирующей карусели так согласована с работой насыпной карусели автомата, что к моменту подхода очередного заполненного продуктом стакана к воронке 34 под эту воронку подается пустой пакет. Время выстоя пакета под воронкой несколько больше времени прохождения заполненного мерного стакана над воронкой, с тем чтобы весь продукт попал в пакет.

Шнековый питатель представляет собой горизонтальный шнек, помещенный в закрытом желобе. В конце желоба шнека имеется патрубок 14, через который удаляется лишний продукт при заполненной приемно-загрузочной коробке, чем предупреждается спрессовывание и дополнительное истирание продукта шнеком.

Приемная часть приемно-загрузочной коробки выполнена в виде цилиндра 12, прикрепленного к корпусу коробки двумя специальными винтами 13. Вращая эти винты, можно поднимать или опускать цилиндр 12 в коробке. При этом будет изменяться количество продукта в коробке. Необходимость регулирования количества продукта в коробке возникает при дозировании продуктов с различными углами естественного откоса.

Для удаления пыли, выделяющейся при высыпании продукта из цилиндра в коробку и при заполнении мерных стаканов, внутренняя часть коробки снабжена двумя вытяжными трубами 9 и 16. Воздух поступает в коробку через щель в торце коробки. Приток воздуха регулируется щитком 10. Распространение пыли в коробке ограничивается двумя заслонками 11 и 17. Снаружи по периметру соприкосновения коробки с верхним диском 27 устроено щеточное уплотнение 26, исключающее проникновение продукта из коробки.

Излишки сгребаются, и продукт выравнивается в мерных стаканах перегородками 18 и 19, установленными внутри приемно-загрузочной коробки по пути движения заполненных стаканов к воронке 34.

Корпус приемно-загрузочной коробки жестко крепится к разъемному сектору 25, который свободно одет на ступицу верхнего диска дозирующей карусели. Чтобы коробка не проворачивалась вместе с верхним диском, последняя крепится к кронштейну 23.

Дозирующая карусель состоит из верхнего регулировочного диска 27, среднего ведущего диска 7, нижнего диска 32, являющегося дном для стаканов и восьми мерных стаканов 29, 31. Верхние части 29 мерных стаканов жестко крепятся к верхнему регулировочному диску, нижние части 31 – к ведущему диску при помощи подпружиненных болтов 28. Пружины обеспечивают плотное прилегание торца нижней части стаканов к неподвижному диску, что уменьшает потери продукта на диске. Частицы продукта, оставшиеся на неподвижном диске, удаляются через отверстия в неподвижном диске в коробку 33 двумя скребками, прикрепленными к ведущему диску. Коробка 35 предназначена для отсоса пыли, выделяющейся при заполнении пустых пакетов.

С целью уменьшения износа от трения скользящими торцами мерных стаканов, поверхность неподвижного диска под стаканами сделана в виде стального кольца.

Для уплотнения соединения верхней и нижней частей мерных стаканов имеется хлопчатобумажный шнур 30.

Регулировочный диск соединен направляющей шпонкой 20 со ступицей ведущего диска. Ведущий и неподвижный диски свободно насажены на ступицу насыпной карусели автомата, неподвижно закрепленную на вертикальном валу 39. Ведущему диску, имеющему зубчатый венец, сообщается вращение от кулачкового вала 1 автомата через цепную передачу 2, коническую зубчатую передачу 3, 4 и шестерню 8.

Для выдачи требуемой дозы продукта объем мерных стаканов можно изменять, опуская или поднимая регулировочный диск вместе с верхними частями мерных стаканов. Опускается и поднимается диск механизмом, состоящим из маховичка 44, винтовой пары 43, тяги 40, рычага 38, втулки 41, трех вертикальных тяг 42, шайбы 21 и фланца 22, жестко соединенного со ступицей регулировочного диска. Чтобы втулка 41 вместе с тягами 42 не мешала вращению регулировочного диска, шайба 21 свободно закреплена между фланцем 22 и ступицей регулировочного диска. Объем стаканов может регулироваться на ходу машины.

Блокирующее устройство предназначено для остановки дозирующей карусели в случае отсутствия пустого пакета в кармане насыпной карусели автомата перед подходом его под насыпную воронку дозатора.

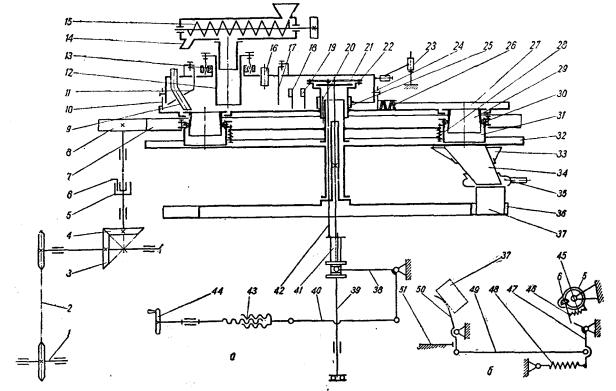

Рис. 24. Кинематическая схема дозатора с мерными стаканами трехкарусельного расфасовочно-упаковочного автомата типа АПБ.

На рис. 24, б дана кинематическая схема блокирующего устройства. В случае отсутствия пустого пакета в кармане насыпной карусели автомата перед подходом к насыпной воронке дозатора щуп 50, не встречая сопротивления пакета, под действием пружины 48 войдет в карман насыпной карусели и через тягу 49 повернет по часовой стрелке рычаг 47. Рычаг, поворачиваясь, запрет собачку 46 поворотной шпонки 6 сцепной муфты 5. Сцепная муфта выключится, дозатор – остановится и будет неподвижным, пока не подойдет карман с пустым пакетом. Тогда пакет, преодолевая действие пружины 48, повернет щуп против часовой стрелки, а последний через тягу 49 повернет рычаг 47 и тем самым высвободит собачку поворотной шпонки сцепной муфты. Под воздействием пружины 45 собачка повернется и введет поворотную шпонку в паз втулки сцепной муфты. Произойдет включение сцепной муфты и дозирующая карусель получит вращение. Упор 51 служит для ограничения поворота щупа и рычага 47.

Дозатор с мерными стаканами трехкарусельного расфасовочно-упаковочного автомата типа АП4Б

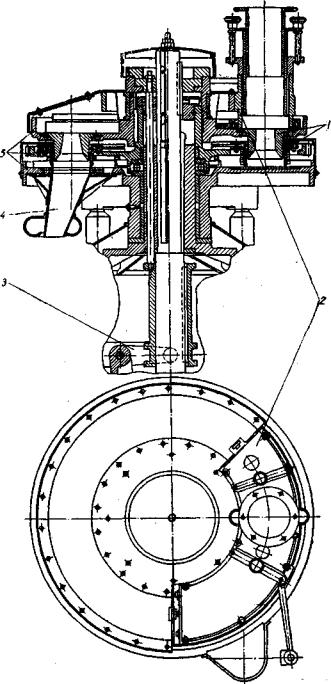

Кинематическая схема дозатора с мерными стаканами трехкарусельного расфасовочно-упаковочного автомата типа АП4Б для соли дана на рис. 25, а. Дозатор состоит из следующих частей: приемного бункера для продукта; дозирующей карусели с четырьмя мерными стаканами и ее привода; блокирующего устройства; механизма регулирования объема мерных стаканов.

Из приемного бункера 1 продукт поступает самотеком в телескопически соединенные из двух частей 6 и 7 мерные стаканы, расположенные по окружности непрерывно вращающейся дозирующей карусели. При вращении карусели донышки 27 прижимаются к стаканам рычагами 25 с роликами 26, катящимися по верхнему горизонтальному торцу не вращающегося кулачка 24. Когда один из мерных стаканов окажется над воронкой 9, под которую будет подан пустой пакет 11 насыпной каруселью автомата, ролик 26 рычага 25 опустится в вырез кулачка 24. Рычаг 25, поворачиваясь вниз, открывает донышко мерного стакана, и продукт высыпается через воронку в пустой пакет. Затем по восходящему участку выреза кулачка 24 ролик 26 поднимается на верхний горизонтальный торец кулачка, в результате чего донышко вновь прижимается к стакану.

Дозирующая карусель состоит из следующих частей: верхнего диска 2, нижнего регулировочного диска 4, соединенного с валом 22 с помощью направляющей шпонки 3, и четырех мерных стаканов 6, 7. Верхнему и нижнему дискам вращение сообщается от вала расфасовочно-упаковочного автомата через цилиндрические зубчатые колеса 14, 15, 16, 17, сцепную кулачковую муфту 18 и коническую зубчатую передачу 20.

В дозаторе имеется блокирующее устройство (рис. 25, б), которое не допускает открывания донышка мерного стакана, если при подходе стакана с продуктом к насыпной воронке в кармане насыпной карусели автомата не окажется пустого пакета. В этом случае под действием грузика 23 щуп 10, не встречая сопротивления пакета, войдет в карман насыпной карусели автомата, а рычаг 8 повернется против часовой стрелки и задержит направляющую 5 в верхнем положении на уровне верхнего горизонтального торца кулачка 24. Тогда ролик 26 рычага 25 не опустится в вырез кулачка, а будет перекатываться по направляющей и донышко не откроется. Так будет продолжаться до тех пор, пока под насыпную воронку не будет подан следующий пустой пакет, который, поворачивая щуп 10, приподнимет грузик 23, повернет рычаг 8 по часовой стрелке и освободит направляющую 5. Процесс дозирования возобновится.

Направляющая 5 поднимается и опускается механизмом, состоящим из кулачка 19 и звеньев 12, 13 и 21.

Блокирование открывания донышка позволяет не останавливать вращения карусели при отсутствии пустого пакета в кармане насыпной карусели автомата.

Объем мерных стаканов регулируется вручную путем подъема или опускания кулачка 24 вместе с регулировочным диском 4 и нижними частями 7 мерных стаканов. Кулачок 24 получает движение вверх или вниз от винтовой пары 28 (рис. 25, в) через рычаг 29 и две штанги 30, жестко прикрепленные верхними концами к кулачку 24.

Дозатор с мерными стаканами вертикального линейного автомата типа 125А фирмы «Ханзелла-Верке»

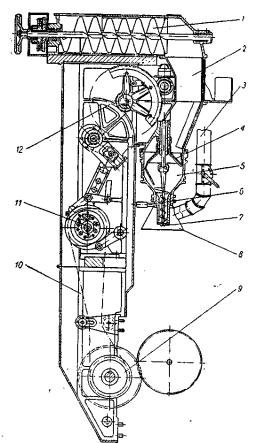

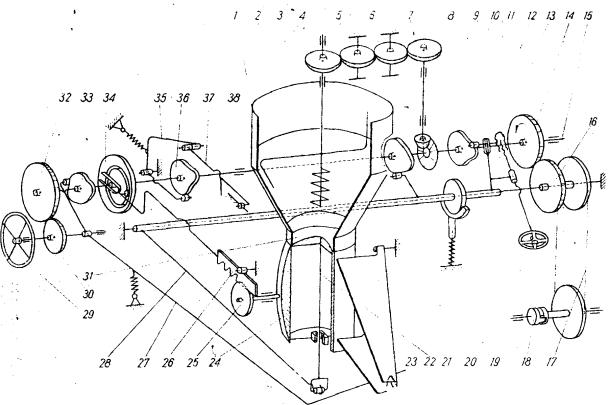

Кинематическая схема дозатора с мерными стаканами вертикального линейного автомата типа 125А фирмы «Ханзелла-Верке» для изготовления, наполнения и запечатывания плоских пакетов из термосклеивающегося целлофана дана на рис. 26, а. Дозатор состоит из следующих частей: приемного бункера для продукта с приемно-загрузочной камерой; щетки для сгребания излишка и выравнивание продукта в стаканах и ее привода; дозирующей карусели с восемью мерными стаканами и ее привода; механизма регулирования объема мерных стаканов.

Из приемного бункера 13 продукт поступает самотеком в приемно-загрузочную камеру 15. Количество продукта, поступающего, в приемно-загрузочную камеру, регулируется заслонкой 14. Из камеры продукт поступает в мерные стаканы, расположенные по окружности непрерывно вращающейся дозирующей карусели. При вращении карусели откидные донышки 24 плотно прижимаются к торцам нижних частей 7 мерных стаканов рычагами 28, скользящими по направляющей не вращающегося конусообразного диска 6. Когда один из заполненных продуктом мерных стаканов окажется над насыпной воронкой 5, донышко открывается вследствие наклона вниз направляющей и продукт высыпается через насыпную воронку и формующий цилиндр 1 автомата в вертикальную пакетную трубку. На восходящем участке направляющей донышко вновь прижимается к мерному стакану.

Рис. 25. Кинематическая схема дозатора с мерными стаканами трехкарусельного расфасовочно-упаковочного автомата типа АП4Б.

Вращающаяся щетка 17 для сгребания излишка и выравнивания продукта в мерных стаканах размещена на выходе заполненных мерных стаканов из приемно-загрузочной камеры. Для очистки щетки от дозируемого продукта к верхней части камеры прикреплена гребенка 16. Конструкция крепления щетки позволяет регулировать величину зазора между щеткой и поверхностью верхнего диска 10 дозирующей карусели в зависимости от гранулометрического состава продукта. Чтобы изменить зазор, необходимо отпустить, винт 22, стягивающий разрезную направляющую 23, и приподнять или опустить корпус 21 конического редуктора, на горизонтальный вал 19 которого насажена щетка. Щетка приводится в движение от вертикального вала расфасовочно-упаковочного автомата через муфту 2, цилиндрические зубчатые колеса 3, 30, 29, коробку скоростей 25, 26 и конические зубчатые колеса 20, 18. Коробка скоростей переключается рукояткой 27.

Рис. 26. Кинематическая схема дозатора с мерными стаканами вертикального линейного автомата типа I25A фирмы «Ханзелла-Верке».

Частицы продукта, двигающиеся вместе с диском дозирующей карусели, задерживаются и сбрасываются в мерный стакан скребком 11, плотность прилегания которого к верхнему диску регулируется стопорным винтом 12.

Дозирующая карусель состоит из следующих частей: верхнего плоского диска 10, среднего плоского регулировочного диска 8, нижнего конусообразного не вращающего диска 6 и восьми телескопически соединенных из двух частей 7 и 9 мерных стаканов с откидными донышками 24. Верхнему и среднему дискам передается вращение от вертикального вала расфасовочно-упаковочного автомата муфтой 2 и цилиндрической зубчатой передачей 3, 4.

Объем мерных стаканов регулируется в ручную за счет изменение высоты нижней части стаканов путем подъема или опускания конусообразного диска 6 вместе с регулирующим диском 8 и нижними частями 7 мерных стаканов. Конусообразному диску сообщается движение вверх или вниз от валика 31 (рис.26, б) через цилиндрические зубчатые колеса 32, 33, 34, 35, 36, 37 и две винтовые пары 38. Для более значительного изменения величины дозы дозатор снабжен 4 комплектами сменных стаканов, что позволяет изменять объем доз от 16 до 525 см3.

Шнековый дозатор трехкарусельного расфасовочно-упаковочного автомата типа АП2Б

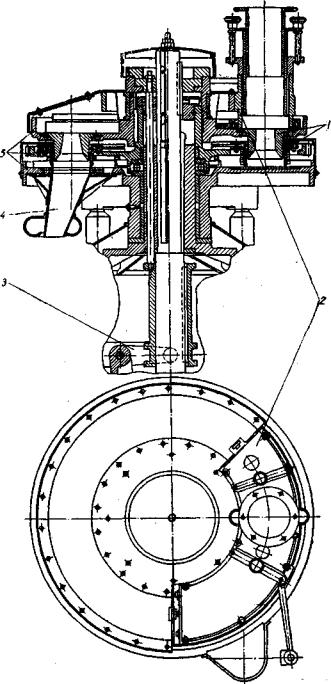

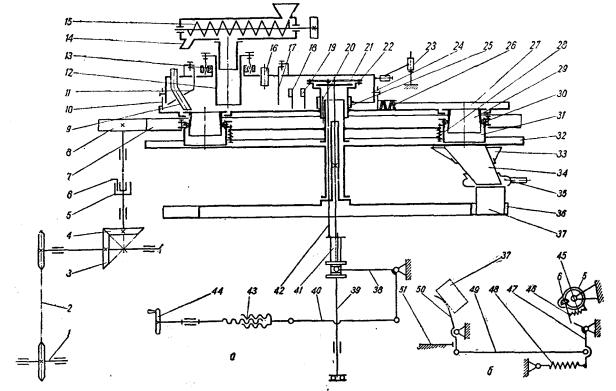

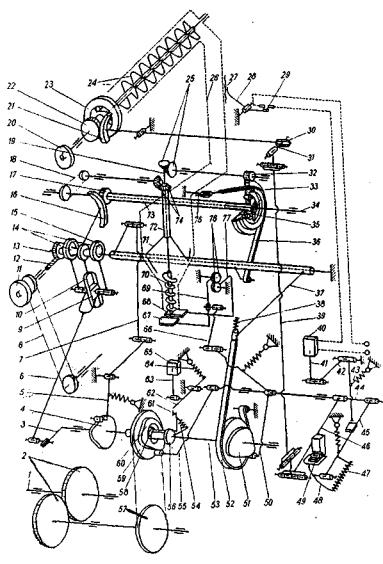

Шнековый дозатор трехкарусельного расфасовочно-упаковочного автомата типа АП2Б для порошкообразных продуктов (рис.27) состоит из следующих частей: горизонтального шнекового питателя 1; промежуточной камеры 2 для продукта; ворошителя 4; камеры дозирующего шнека 5; вертикального дозирующего шнека 6; механизма 12 привода дозирующего шнека; привода 9 кулачкового вала 11; корпуса 10; тормозного устройства; регулирующих и блокирующих устройств.

Рис. 27. Шнековый дозатор трехкарусельного расфасовочно-упаковочного автомата типа АП2Б для трудносыпучих порошкообразных продуктов

Порошкообразный продукт поступает самотеком из бункера в горизонтальный шнековый питатель 1. Затем периодически вращающимся шнеком порошок подается через промежуточную камеру 2 в камеру 5 вертикального дозирующего шнека.

Пустые пакеты для продукта подаются под дозирующий шнек через определенные промежутки времени насыпной каруселью автомата и поднимаются специальным механизмом вплотную к затвору 7 стакана дозирующего шнека, чтобы уменьшить рассыпание и пылевыделение продукта.

Вслед за этим начинает вращаться дозирующий шнек и открывается двухстворчатый затвор, происходит процесс дозирования. Одновременно с дозирующим шнеком вращается и ворошитель, но в противоположном направлении. После наполнения пакета продуктом дозирующий шнек и ворошитель останавливаются, а затем закрывается затвор. Наполненный пакет автоматически опускается на дно кармана насыпной карусели, которая подает его к следующей операции. Тем временем под дозирующий шнек подается следующий пустой пакет, и процесс дозирования повторяется. Пыль, выделяющаяся при дозировании продукта, отсасывается через колпак 8 и вытяжную трубу 3.

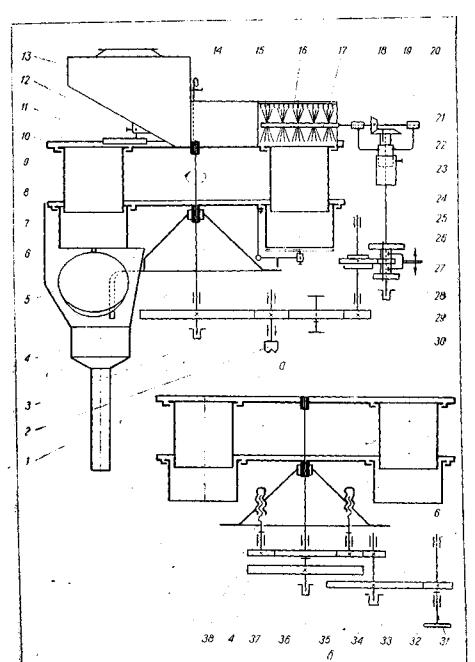

На рис. 28 дана кинематическая схема дозатора. Кулачковый вал 53 приводится в движение от заднего кулачкового вала 1 автомата через зубчатую передачу 2, цепную передачу 57, 59 и автоматически управляемую сцепную муфту 59, 56 с поворотной шпонкой 58. От кулачкового вала получают движение все исполнительные механизмы дозатора. За один оборот кулачкового вала совершается один рабочий цикл дозатора.

Шнековый питатель 24 представляет собой двухзаходный горизонтальный шнек, который приводится в движение от кулачка 60 через качающийся толкатель 55, коромысло 45, закрепленное на палу 44, подпружиненное звено 48, коромысло 46, свободно сидящее на валу 44, шатун 30, зубчатый сектор 21, зубчатое колесо 22 и муфту свободного хода 23, которой качательное движение зубчатого сектора 21 преобразуется в одностороннее периодическое вращательное движение питающего шнека. При этом за один оборот кулачкового вала питающий шнек дважды вращается за счет соответствующего профиля кулачка 60. Кулачок 60 жестко скреплен со звездочкой 59, чем обеспечивается независимая работа шнекового питателя при остановке других механизмов дозатора. Для ручного проворачивания шнека предусмотрен маховичок 20.

Вертикальный дозирующий шнек 70 служит для периодического дозирования определенных порций продукта. Виток шнека в верхней захватывающей части имеет переменный диаметр на длине одного шага. Нижняя дозирующая часть шнека имеет виток постоянного диаметра.

Двухлопастной ворошитель 71, расположенный в камере дозирующего шнека, предупреждает образование свода и зависание продукта при входе в стакан дозирующего шнека. Лопасти ворошителя прикреплены к пустотелому валу 72, внутри которого проходит вал 19 дозирующего шнека.

Дозирующему шнеку и ворошителю движение сообщается от кулачкового вала 53 через кривошип 3, шатун 6, зубчатый сектор 16, цилиндрическую шестерню 17 и муфту свободного хода, внутренний диск 35 которой закреплен на пустотелом валу 73, а наружный обод 33 соединен жестко с валом 34. От обода 33, выполненного в виде зубчатого венца, движение передается по двум направлениям: а) через цилиндрическую шестерню 32 и коническую зубчатую передачу 25 валу 19 дозирующего шнека; б) через цепную передачу 18 и коническую зубчатую передачу 74 ворошителю 71. Применение муфты свободного хода обеспечивает преобразование качательного движения зубчатого сектора 16 в периодическое одностороннее вращение дозирующего шнека.

Двухстворчатый затвор стакана дозирующего шнека служит для повышения точности дозирования и для уменьшения потерь продукта от просыпания его с последних витков шнека и между стенками стакана и витками шнека. Обе пластинки 67 и 68 затвора соединены между собой зубчатой передачей 76, чем обеспечивается одновременное движение обеих пластинок. Пластинка 67 приводится в движение от кулачка 51 через качающийся толкатель 50, шатун 66 и коромысло 69. Зубчатой передачей 76 и коромыслом 77 движение передается пластинке 68. На пластинках затвора имеются лапки для раздвигания створок внутреннего пакета по время дозирования.

В дозаторе имеются два ленточных тормоза– один с лентой 36 на ободе 33 муфты свободного хода и второй с лентой 52 на диске, сидящем на кулачковом валу 53. Оба тормоза приводятся в движение от кулачка 4 через качающийся толкатель 5, шатун 7 и трехплечее коромысло 37. Кулачок 4 устанавливается на валу так, чтобы оба тормоза были затянуты при холостом ходе зубчатого сектора 16 механизма привода дозирующего шнека и ворошителя и отпущены при рабочем ходе этого сектора.

Рис 28. Кинематическая схема шнекового дозатора трехкарусельного расфасовочно-упаковочного автомата типа АП2Б.

В дозаторе предусмотрены регулирующие устройства для регулирования подачи продукта шнековым питателем, точности дозирования, работы затвора и тормозов.

Количество продукта, подаваемого шнековым питателем, регулируется изменением числа оборотов шнека за счет изменения угла качания зубчатого сектора 21 путем перестановки пальца 31 в пазу рычага 30 зубчатого сектора.

Точность дозирования регулируется изменением числа оборотов дозирующего шнека. Соответствующие приспособления позволяют производить тонкую настройку при работе расфасовочно-упаковочного автомата, а грубую – при остановке его.

Тонкая настройка точности дозирования осуществляется увеличением или уменьшением угла качания зубчатого сектора 16 путем изменения положения сухаря 9 в направляющих рычага 10 зубчатого сектора. Зубчатый сектор свободно посажен на общую втулку двух эксцентриков 14, свободно сидящих на оси и жестко соединенных с червячным колесом 13. На эксцентрики свободно посажены две щеки 15, шарнир, но соединенные с сухарем 9 и шатуном 6. При вращении вручную маховичка 11 червячной передачей 12, 13 будут поворачиваться эксцентрики 14 и изменится положение сухаря в направляющих, а следовательно, будут изменяться угол качания зубчатого сектора, число оборотов дозирующего шнека и величина дозы продукта. Цепная передача 8 позволяет производить настройку дозатора, поворачивая штурвал, расположенный у автомата.

Грубая настройка дозатора производится при остановке автомата изменением радиуса кривошипа 3.

Начало открывания и закрывания затвора регулируется изменением угла заклинивания кулачка 51 на валу 53. Величина и скорость открывания затвора регулируются перестановкой пальца шатуна 66 в коромысле 69.

Начало и конец торможения и растормаживания регулируются изменением угла заклинивания кулачка 4 на валу 53. Степень затягивания тормоза регулируется изменением длины тормозных лент с помощью приспособлений 38 и 75.

Горизонтальный шнековый питатель оснащен двумя блокирующими устройствами, одно из них электрическое, второе – механическое.

Электрическое блокирование предназначено для поддержания постоянного давления продукта в промежуточной камере. Величина и постоянство давления оказывают существенное влияние на физическое состояние дозируемого продукта и на точность дозирования. При возрастании давления увеличивается трение шнека о продукт, а последнее приводит к нагреву, комкованию или перетиранию продукта.

Принцип действия блокирующего устройства следующий. Давление продукта, поступающего в промежуточную камеру 26, воспринимается резиновой мембраной 27 и передается па щуп 28. При возрастании давления выше допустимого щуп розмыкает контакты 29 и тем самым прекращает поступление тока и обмотку электромагнита 40. Электромагнит отпускает якорь 41, что позволит пружине 43 повернуть рычаг 42, который запрет коромысло 45 в нижнем положении. Передача движения на шнековый питатель прекращается до тех пор, пока не снизится давление в камере и не замкнется контакт цепи электромагнита. Тогда электромагнит, преодолев действие пружины 43, втянет якорь и повернет влево рычаг 42, отпустив коромысло 45. Работа шнекового питателя возобновится.

Механическое блокирование предназначено для остановки шнекового питателя в случае внезапного увеличения сопротивления вращению шнека, например, при попадании в шнек каких-либо твердых предметов. Основными звеньями механического блокирующего устройства являются коромысло 46 и подпружиненное звено 48. Резко возросшее сопротивление вращению шнека будет препятствовать движению вниз коромысла 45 при рабочем ходе, что приведет к сжатию пружины 47, обеспечивающей замыкание кинематической пары, образованной поверхностями ролика 49 и паза коромысла 46. При большом сопротивлении пружина 47 настолько сжимается, что ролик 49 звена 48 выйдет из паза коромысла 46 и кинематическая цепь разомкнется, а шнековый питатель остановится.

Дозатор имеет блокирующее устройство, которым останавливаются все механизмы дозатора, кроме горизонтального шнекового питателя, если под затвор стакана вертикального дозирующего шнека не будет подан очередной пустой пакет. Это достигается отключением кулачкового вала 53 от привода расфасовочно-упаковочного автомата автоматически управляемой сцепной муфтой 59-56. Внутренняя часть 56 сцепной муфты жестко закреплена на кулачковом валу 53 дозатора. Наружная часть 59 сцепной муфты, выполненная в виде звездочки, соединяется с внутренней поворотной шпонкой 58.

Сцепная муфта автоматически включается и выключается следующим образом. При отсутствии очередного пустого пакета в кармане насыпной карусели автомата перед подходом под затвор стакана дозирующего шнека щуп контроля наличия пустых пакетов размыкает контакт цепи электромагнита 65. Электромагнит отпустит якорь 63, что позволит пружине 64 повернуть двухплечий рычаг 62 и запереть его нижним концом собачку 61 поворотной шпонки 55. В результате этого шпонка выйдет из зацепления со звездочкой 59 и кулачковый вал дозатора остановится. Звездочка 59 будет продолжать вращаться и передавать движение горизонтальному шнековому питателю.

Рис. 29. Циклограмма шнекового дозатора трехкарусельного расфасовочно-упаковочного автомата типа АП2Б.

Кулачковый вал будет неподвижным до тех пор, пока карман насыпной карусели автомата с пустым пакетом не подойдет к дозатору. Тогда щуп под действием пакета замкнет контакты цепи электромагнита, последний втянет якорь и тем самым повернет упорный рычаг 62, освобождая собачку 61 поворотной шпонки. Под воздействием пружины 54 собачка повернется и введет шпонку в зацепление со звездочкой. Процесс дозирования возобновится.

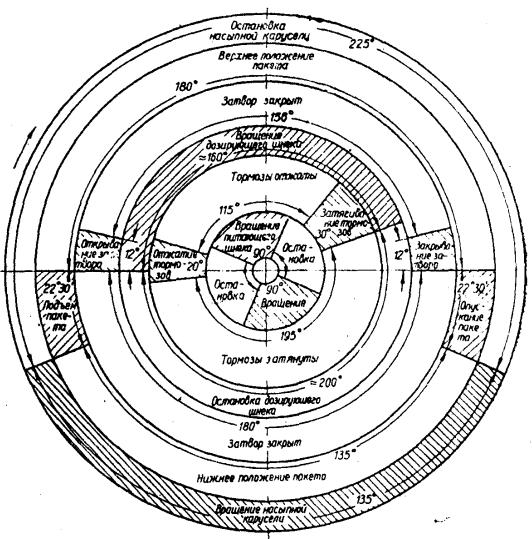

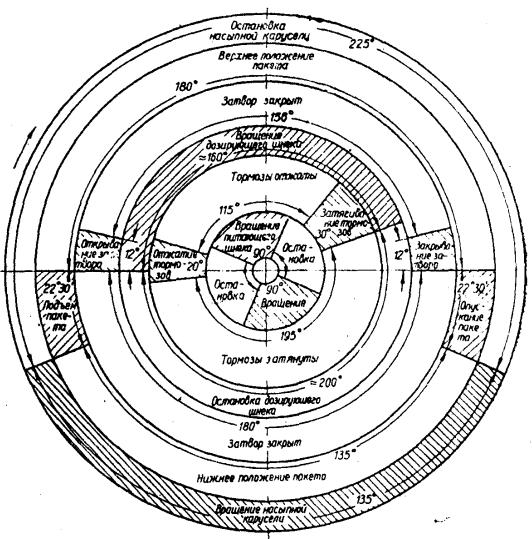

Круговая циклограмма работы дозатора, которая дает возможность проследить за последовательностью и продолжительностью работы всех механизмов дозатора в течение одного рабочего цикла, дана на рис. 29.

После остановки насыпной карусели автомата с пустым пакетом под затвором дозирующего шнека пустой пакет поднимается. Подъем совершается в течение времени, соответствующего повороту кулачкового вала на 22°30'. В поднятом положении пакет находится в течение поворота кулачкового вала на 180°. В момент остановки пустого пакета в верхнем положении начинает открываться затвор дозатора. Продолжительность открывания затвора соответствует повороту кулачкового вала на 12°. Затвор остается открытым в течение поворота вала на 156°. Продолжительность закрывания затвора равна продолжительности открывания.

Одновременно с открытием затвора начинает вращаться дозирующий шнек. На продолжительность вращения дозирующего шнека оказывают влияние возможные люфты и инерционные усилия в механизме привода шнека. Чтобы уменьшить влияние люфтов и инерционных усилий, как видим из циклограммы, работа дозирующего шнека перекрывается работой тормозного устройства.

Горизонтальный шнековый питатель дважды вращается за один оборот кулачкового вала. Но так как шнековый питатель работает независимо от других механизмов дозатора, то представляется возможным произвольно устанавливать начало и конец работы и остановки шнекового питателя, не меняя их продолжительности.

Шнековый дозатор вертикального линейного автомата типа 125А фирмы «Ханзелла-Верке»

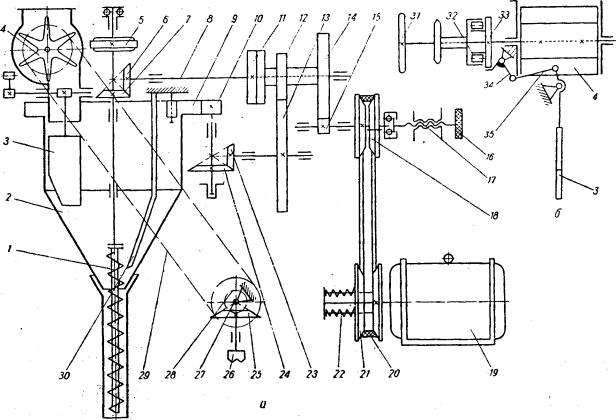

Кинематическая схема шнекового дозатора вертикального линейного автомата типа 125А фирмы «Ханзелла-Верке» дана на рис. 30. Дозатор состоит из следующих частей: лопастного питателя 4; вращающегося приемного бункера 2 для продукта; дозирующего шнека 1; электродвигателя 19 для привода Дозирующего шнека и приемного бункера; устройств для регулирования величины доз и точности дозирования; блокирующего – устройства 3 для поддержания постоянного уровня продукта в приемном бункере.

Дозируемый продукт подается в приемный бункер лопастным питателем. Барабан питателя, имеющий шесть карманов, приводится во вращение от вертикального вала расфасовочно-упаковочного автомата через муфту 26, коническую зубчатую передачу 25, 28 и цепную передачу 29. Для ручного проворачивания питателя предусмотрен штурвал 31. На валу барабана питателя помещена муфта свободного хода 32, которая служит для остановки питателя в случае, если уровень продукта в приемном бункере превысит допустимый предел. Муфта свободного хода управляется щупом 3 блокирующего устройства. Если уровень продукта в приемном бункере находится в допустимых пределах, то продукт, вращаясь вместе с приемным бункером, поворачивает щуп 3 на небольшой угол, что не сказывается на работе муфты свободного хода. Когда уровень продукта превысит допустимый предел, то щуп повернется и через тягу 35 и рычаг 34 с собачкой запрет храповое колесо 33, жестко соединенное с внутренней частью муфты свободного хода и валом питателя. Произойдет выключение муфты свободного хода, питатель остановится и будет неподвижным до тех пор, пока уровень продукта не снизится до предела, при котором щуп освободится и выведет собачку из зацепления с храповым колесом. Муфта включится, и питатель возобновит подачу продукта в приемный бункер. Для предотвращения слеживания и зависания продукта в бункере предусмотрен неподвижный скребок 30.

Дозирующий шнек и приемный бункер приводятся во вращение, от индивидуального электродвигателя 19 мощностью 0,6 квт. От последнего через клиноременной вариатор с раздвижными конусами 21, 18 и цилиндрическую зубчатую передачу 15, 14 движение передается на вал 8 и далее в двух направлениях: а) через коническую зубчатую передачу 6, 7 на дозирующий шнек; б) через зубчатые передачи 12, 13, 23, 24 и 10, 9 на приемный бункер.

При включенном электродвигателе 19 приемный бункер совершает непрерывное вращение, а дозирующий шнек включается в работу периодически. В кинематической цепи привода дозирующего шнека предусмотрены электромагнитная сцепная муфта 11 для включения и выключения дозирующего шнека и электромагнитный тормоз 5. Согласованность в работе шнекового дозатора и расфасовочно-упаковочного автомата достигается следующим образом. На одном валу 27 с конической шестерней 28 и звездочкой цепной передачи 29 помещены кулачок блок-контакта периодического включения электромагнитной муфты и шайба блок-контакта реле времени для отключения электромагнитной муфты и включения электромагнитного тормоза. В каждом цикле дозирования кулачок замыкает одно время блок-контакт цепи электромагнитной муфты. Муфта включается и дозирующий шнек приходит в движение. Через определенный промежуток времени шайба реле времени отключает электромагнитную муфту и включает электромагнитный тормоз. Дозирующий шнек останавливается и процесс дозирования прекращается.

Рис. 30, Кинематическая схема шнекового дозатора вертикального линейного автомата типа 125А фирмы «Ханзелла-Верке»

В расфасовочно-упаковочном автомате, на котором установлен шнековый дозатор, можно регулировать производительность в пределах от 25 до 60 доз в минуту. Так как вал 27, на котором закреплены кулачок блок-контакта периодического включения электромагнитной муфты и шайба блок-контакта реле времени, получает движение от кулачкового вала расфасовочно-упаковочного автомата с передаточным отношением 1 : 1, то с изменением числа оборотов кулачкового вала автомата при настройке последнего на другую производительность соответственно изменится и частота включения в работу дозирующего шнека. Следовательно, соответственно изменится и количество доз, выдаваемых шнеком в единицу времени.

Настройка шнекового дозатора на необходимую величину дозы осуществляется за счет изменения числа оборотов дозирующего шнека, приходящегося на один оборот кулачкового вала расфасовочно-упаковочного автомата. Это достигается двумя путями: а) изменением угла установки блок-контакта реле времени по отношению к шайбе; б) изменением передаточного отношения клиноременного вариатора.

Изменение угла установки блок-контакта реле времени по отношению к шайбе осуществляется вручную поворотом блок-контакта вокруг шайбы через штурвал и червячную пару. При повороте блок-контакта вокруг шайбы на определенный угол изменяется момент выключения дозирующего шнека, т. е. изменяется число оборотов дозирующего шнека, приходящееся на один оборот кулачкового вала автомата.

Изменение передаточного отношения клиноременного вариатора достигается перемещением на валах конусов 18 и 21. Конус 18 перемещается на валу по направляющей шпонке с помощью рукоятки 16 и винтовой пары 17. Конус 21 перемещается на валу электродвигателя под воздействием пружин 22 и усилия натяжения клинового ремня 20.

Данный шнековый дозатор имеет такие преимущества перед ранее описанным шнековым дозатором трехкарусельного расфасовочно-упаковочного автомата типа АП2Б: а) совершеннее и компактнее приводные устройства механизмов дозатора; б) совершеннее и компактнее тормозное устройство; в) применение лопастного питателя уменьшает спрессовывание и перетирание продукта.

Поршневой дозатор двухкарусельного автомата для наполнения и запечатывания плоских пакетов

Кинематическая схема дозатора дана на рис. 31. Он состоит из следующих частей: приемного бункера 1 для продукта с мешалкой 3 и ворошителем 2; дозирующего поршня 31; мерного цилиндра 24; трясуна 27 для встряхивания насыпной воронки 23; тормозного устройства 20; механизма регулирования полезного объема мерного цилиндра.

При опускании вниз дозирующего поршня 31 продукт с помощью шнековой мешалки 3 поступает из приемного бункера 1 в вертикально расположенный мерный цилиндр 24. После заполнения продуктом мерный цилиндр вместе с поршнем поворачивается по часовой стрелке на 90° и занимает горизонтальное положение напротив отверстия насыпной воронки 23. В этом положении поршень заходит обратно в мерный цилиндр и вытесняет из него продукт, который через насыпную воронку высыпается в пустой пакет, поданный под воронку насыпной каруселью расфасовочно-упаковочного автомата. После окончания дозирования мерный цилиндр поворачивается в обратную сторону на 90°, занимая первоначальное вертикальное положение. Цикл дозирования повторяется.

Пыль продукта, выделяющаяся при заполнении пустого пакета, отсасывается вентилятором.

Кулачковый вал 15 дозатора приводится в движение от кулачкового вала расфасовочно-упаковочного автомата через кулачковую сцепную муфту 18, цепную передачу 17 и цилиндрическую зубчатую передачу 16, 14. От кулачкового вала приводятся в движение все исполнительные механизмы дозатора. При выключенной сцепной муфте с помощью маховика 29 и цилиндрической зубчатой пары 30, 32 можно проворачивать дозатор вручную.

Шнековой мешалке и двухлопастному ворошителю сообщается вращение от кулачкового вала дозатора через коническую зубчатую передачу 10, 9 и цилиндрические зубчатые колеса 7, б, 5, 4.

Рис. 31. Кинематическая схема поршневого дозатора двухкарусельного автомата для наполнения и запечатывания плоских пакетов.

Дозирующий поршень опускается в мерном цилиндре при помощи кулачка 11, коромысла 12 и штанги 22. При повороте заполненного продуктом мерного цилиндра в горизонтальное положение штанга 22 выходит из соединения с крюком левого плеча 28 коромысла 12 и подходит роликом под упор 38 шатуна 37, который приводится в движение от кулачка 36 через толкатель 35, Под действием упора штанга вместе с дозирующим поршнем перемещается в мерном цилиндре и вытесняет из последнего продукт. Когда мерный цилиндр снова займет вертикальное положение, левое плечо 28 коромысла 12 под действием кулачка 5 на среднее плечо 21 этого же коромысла повернется вверх и крюком войдет в соединение с роликом штанги дозирующего поршня.

От постоянства угла поворота коромысла 12 зависит постоянство хода дозирующего поршня, а от последнего зависит точность дозирования. Для устранения влияния на точность дозирования люфтов и инерционных факторов в механизме привода дозирующего поршня предусмотрен колодочный тормоз 20.

Мерный цилиндр поворачивается механизмом, состоящим из плоского пазового кулачка 34, толкателя с зубчатой рейкой 26 на конце и цилиндрического зубчатого колеса 25, закрепленного на одной из цапф мерного цилиндра.

Наружная поверхность поршня, часть наружной поверхности; мерного цилиндра и торец нижней горловины приемного бункера – сферические. Это обеспечивает плотное запирание отверстия нижней горловины при повороте мерного цилиндра из вертикального положения в горизонтальное и наоборот и исключает высыпание продукта из приемного бункера при этом.

Трясун 27 предназначен для встряхивания насыпной воронки 23 дозатора во время наполнения пакета продуктом. Он приводится в движение кулачком 33.

Настройка поршневого дозатора на необходимую величину доз осуществляется изменением полезного объема мерного цилиндра за счет увеличения или уменьшения хода дозирующего поршня. Как уже выше отмечалось, ход поршня зависит от угла поворота коромысла 12, а последний зависит от длины плеча коромысла. Изменение длины плеча коромысла достигается вручную с помощью маховичка 19 и винтовой пары 13.

Особенности конструкции поршневого дозатора:

а) меньшая истираемость продукта по сравнению со шнековыми дозаторами;

б) отсутствие механизма затвора, так как роль затвора выполняют мерный цилиндр и дозирующий поршень;

в) применимость его только при дозировании продуктов малыми дозами, ибо при дозировании больших доз и высоких скоростях дозирования будут возникать значительные силы инерции при качательном движении мерного цилиндра с продуктом и поршнем.

CSS Menu by OpenCube