Содержание

****JavaScript based drop down DHTML menu generated by NavStudio. (OpenCube Inc. - http://www.opencube.com)****

Печать

Экономия чернил

Упаковочное оборудование Глава II.

РАСФАСОВОЧНО-УПАКОВОЧНЫЕ АВТОМАТЫ ДЛЯ СЫПУЧИХ ПРОДУКТОВ

Вертикальный линейный автомат для изготовления, наполнения и запечатывания плоских пакетов из термосклеивающегося целлофана

Вертикальный линейный автомат для изготовления, наполнения и запечатывания плоских пакетов из термосклеивающегося целлофана

Вертикальный линейный автомат для изготовления, наполнения и запечатывания плоских пакетов из термосклеивающегося целлофана

В зависимости от вида продукта автомат типа 125А фирмы «Ханзелла-Верке» снабжается либо объемным дозатором с мерными стаканами, либо объемным шнековым дозатором.

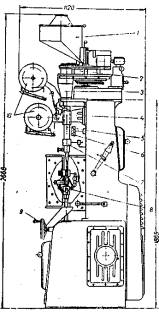

На рис. 19 дан схематический чертеж автомата, снабженного объемным дозатором с мерными стаканами. Автомат предназначен для расфасовки и упаковки легко сыпучих продуктов в изготовляемые на этом же автомате плоские пакеты из термически склеивающегося целлофана. Объем продукта в готовом пакете в зависимости от размеров сменных мерных стаканов составляет от 16 до 525 см3.

Рис. 19. Вертикальный линейный автомат типа 125А фирмы «Ханзелла-Верке» с объемным Дозатором с мерными стаканами.

Автомат состоит из следующих частей: приемного бункера 1 для продукта, объемного дозатора 2 с мерными стаканами, насыпной воронки 3, двух бобинодержателей 10 для рулонов целлофана, из которых один является запасным, направляющего 4 и формующего 5 цилиндров для образования вертикальной пакетной трубки из термически склеивающегося целлофана, механизма 6 термического склеивания продольного шва пакетной трубки, фотоэлектронного устройства 7 для центрирования напечатанного текста на пакете, группы механизмов 8 для термического склеивания поперечных швов пакета, протягивания вниз пакетной трубки и отрезания готового пакета от трубки, фрикционного лобового вариатора скоростей с указателем 9 числа оборотов кулачкового вала автомата, с помощью которых настраивают автомат на требующуюся производительность, электродвигателя для привода автомата и дозатора.

Рис. 20. Технологическая схема вертикального линейного автомата типа 125А фирмы «Ханзелла-Верке».

Технологическая схема автомата, показывающая последовательность процессов изготовления, наполнения и запечатывания пакета, дана на рис. 20.

Лента термически склеивающегося целлофана, заправленная между вертикальными направляющим и формующим цилиндрами, при протягивании вниз сворачивается в пакетную трубку (операция 1). Образующийся при этом продольный шов пакетной трубки склеивается путем прижатия и нагрева электроутюгом (операция 2). Затем обжимается, нагревается и склеивается поперечный шов трубки (операция 3). В трубку из дозатора насыпается продукт (операция 4). Далее обжимается, нагревается и склеивается поперечный шов трубки над продуктом (операция 5) и отрезается заполненный продуктом пакет посредине верхнего склеенного поперечного шва (операция 6). При этом нижний заклеенный торец пакетной трубки становится донышком следующего пакета. Отрезанные готовые пакеты поступают на лоток для готовых пакетов.

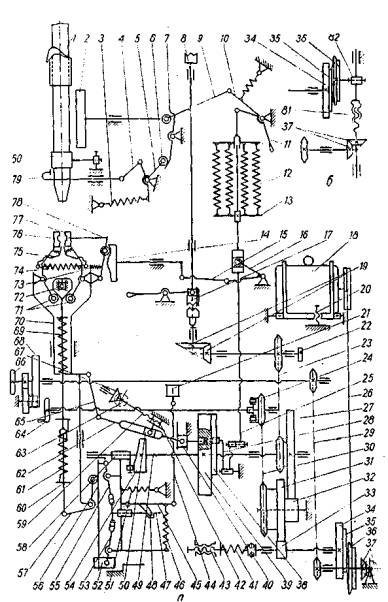

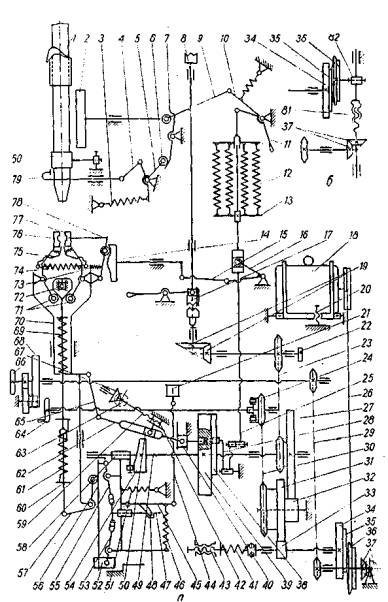

Автомат приводится в действие от электродвигателя мощностью 0,6 квт. На рис. 21 дана кинематическая схема автомата.

От электродвигателя 18 через клиноременную передачу 26, фрикционный лобовой вариатор скоростей 36-35, цилиндрические зубчатые передачи 33-31, 32-27 вращение, передается кулачковому валу 49, на котором закреплены кулачки, приводящие в движение исполнительные механизмы автомата.

Плоский пазовый кулачок 39 приводит в действие механизм подъема и опускания щипцов, предназначенных для обжатия, электронагрева и склеивания поперечного шва пакетной трубки, а также для протягивания пакетной трубки вниз.

Щипцы поднимаются и опускаются этим кулачком с помощью поступательно движущегося толкателя 40, кулисы 62, шатуна 65 и двух пустотелых штанг 70, шарнирно соединенных с передней 76 и задней 77 щеками щипцов. Ход щипцов, а следовательно, и длина пакета, регулируется изменением положения опоры 42 камня 50 кулисы 62. Опора 42 камня кулисы переставляется в неподвижных направляющих специальным приспособлением. Торцовым ключом приводится во вращение валик с коническим колесом 63, от которого движение передается через коническое колесо 67 и винтовую пару 59 на опору камня кулисы. Настройка механизма щипцов на необходимую длину пакета облегчается, благодаря шкале, помещенной на автомате рядом со щипцами.

Механизм закрывания щипцов состоит из цилиндрического кулачка 54, поступательно движущегося толкателя 58, коромысла 57, двух тяг 60 с распорными клиньями 72 на верхних концах. Каждая из тяг 60 выполнена из двух телескопически соединенных частей, взаимное перемещение которых ограничено пружиной растяжения 61, наличие которой дает возможность дальнейшего поворота коромысла 57, если клинья 72 при ходе вниз упрутся в пустотелые штанги 70.

Во время подъема вверх пустотелых штанг. 70 поднимаются и тяги 60 вместе с распорными клиньями 72. При этом щипцы, разжимаемые пружинами 74, находятся в открытом состоянии. Когда щипцы подходят к крайнему верхнему положению, распорные клинья под действием кулачка 54 начинают опускаться вниз, сжимают пружины 69, жесткость которых меньше жесткости пружин растяжения 61, и, раздвигая ролики 71, зарывают щипцы. Поперечный шов пакетной трубки обжимается и термически склеивается. Затем щипцы опускаются, находясь в закрытом состоянии, и протягивают пакетную трубку вниз. Распорные клинья во время опускания щипцов также опускаются, чем обеспечивается закрытое состояние щипцов. При подходе щипцов к крайнему нижнему положению толкатель 58 вместе с направляющей 56, прижимаясь роликом к кулачку 54, под действием двух пружин 51 отходит вправо. Тогда тяги 60 с распорными клиньями поднимутся вверх сжатыми пружинами 69, освободят ролики 71 и щипцы раскроются пружинами 74. Протягивание пакетной трубки прекратится.

Момент открывания и закрывания щипцов регулируется изменением длин нижних частей телескопических тяг 50 винтовыми стяжками.

Для регулирования давления щек щипцов на упаковочный материал имеется специальный регулирующий диск, установленный на передней щеке щипцов.

Пакетная трубка для склеивания поперечного шва нагревается двумя электрическими нагревательными элементами, встроенными в переднюю и заднюю часть щеки щипцов. Необходимая температура нагрева поддерживается специальным реостатом, вмонтированным в переднюю щеку щипцов. Температуру нагрева измеряют пирометром.

Механизм щипцов огражден кожухом из органического стекла. В целях безопасности обслуживающего персонала предусмотрена электроблокировка кожуха, выключающая автомат при открывании кожуха.

От кулачка 38 через качающийся толкатель 28,шатун 25, коромысло 10 и шатун 9 сообщается горизонтальное возвратно-поступательное движение электроутюгу 2 механизма склейки продольного шва пакетной трубки. Шатун 25 выполнен из двух телескопически соединенных частей, взаимное перемещение которых ограничено пружинами 12. Наличие пружин 12 дает возможность отключить электроутюг 2, повернув рукоятку 11. При этом верхняя часть шатуна 25 остановиться в зафиксированной рукояткой положении, а нижняя часть шатуна будет двигаться под действием кулачка 38. Для крепления пружин 12 на нижней части шатуна 25 закреплена траверса 13, положение которой фиксируется стопорными винтами.

С электроутюгом связан механизм упора 79. Во время движения механизма щипцов вверх электроутюг прижимается к продольному шву пакетной трубки, происходит нагрев и склеивание продольного шва. При этом упор 79 под действием пружины 3 через рычаг 5 с роликом 6 и шатун 4 поддерживает формующий цилиндр 1 с противоположной стороны и фиксирует положение пакетной трубки. Перед подходом щипцов в крайнее верхнее положение электроутюг отходит вправо от формующего цилиндра и, преодолевая сопротивление пружины 3, через рычаги 7, 5 и шатун 4 отжимает упор от формующего цилиндра влево.

Рис. 21. Кинематическая схема вертикального линейного автомата типа 125А фирмы «Ханзела Верке»

Тонкое регулирование давления электроутюга на продольный шов пакетной трубки осуществляется специальными винтами, установленными на задней стороне электроутюга, грубое регулирование - путем изменения длины нижней части шатуна 25 винтовой стяжкой. В автомате предусмотрена также возможность регулирования давления упора на формующий цилиндр.

Нагрев продольного шва пакетной трубки и поддержание необходимой температуры нагрева осуществляются нагревательным элементом и реостатом, встроенными в электроутюг. Температуру нагрева контролируют пирометром.

От шатуна 25 механизма склеивания продольного шва черен коромысло 16, шатун 15 и поступательно движущийся кулачок 14 приводится в движение нож 78 для отрезания готового пакета от пакетной трубки. Нож закреплен на полых штангах механизма подъема и опускания щипцов и входит острым пилообразным концом в паз задней щеки 77. Когда закрытые щипцы начинают опускаться вниз, кулачок 14 занимает крайнее левое положение. Нож 78, опускаясь вместе со щипцами, скользит роликом по профилю кулачка 14, заходит в паз передней щеки 76 и при этом отрезает готовый пакет от пакетной трубки. Обратное движение нож совершает под воздействием сжатой пружины 73.

Поперечный шов пакета может прилипнуть к щекам щипцов. Во избежание этого предусмотрены отсекатели 75, отделяющие от щек прилипший шов пакета.

От кулачкового вала 49 через цепную передачу 23, коническую зубчатую передачу 19 передается вращение нижней части телескопически соединенного вертикального вала 8. При включении кулачковой сцепной муфты 17 начинает вращаться верхняя часть вертикального вала 8, от которой приводится в действие объемный дозатор с мерными стаканами.

В автомате предусмотрена возможность регулирования производительности с помощью фрикционного лобового вариатора скоростей 35-36 в пределах от 25 до 60 пакетов в минуту. Специальным устройством изменяют передаточное отношение вариатора.

От маховика 66 вручную через цепную передачу 29, коническую зубчатую передачу 37 и винтовую пару 81 (рис. 21, б) перемещается в неподвижных направляющих подшипник 82 вместе с валом ведущего диска 36 вариатора, выполненного заодно с ведомым шкивом клиноременной передачи. В результате этого перемещения изменяется величина радиуса контакта диска 36 с фрикционным кольцом 35 прижимного диска 34 и соответственно изменяется передаточное отношение вариатора.

Надежность работы фрикционного вариатора зависит от постоянства нажатия фрикционного кольца 55 на диск 36. Поддержание достаточного нажатия осуществляется с помощью пружины 41 (рис. 21,а) и упорного винта 43, а также осевого усилия косозубой передачи 33-31 при работе автомата. Постоянное натяжение клинового ремня 26 при перемещении ведомого шкива обеспечивается с помощью натяжного устройства 20.

Для быстрой настройки автомата на необходимую производительность предусмотрен указатель 68 количества пакетов, выпускаемых автоматом в минуту.

Автомат проворачивают вручную при остановленном электродвигателе с помощью маховика 64, муфты свободного хода 24 и цепной передачи 30.

Автомат снабжен фотоэлектронным устройством для центрирования напечатанного текста на пакете. Оптическая головка устройства с фотоэлементом 80 помещена сбоку формующего цилиндра. Текст должен быть нанесен на ленту целлофана с заранее установленным шагом и, кроме того, на ленту наносятся одновременно в строго определенном положении по отношению к тексту контрольные метки в виде полос небольшой ширины. При правильном центрировании текста на пакете контрольная метка попадает на поперечные швы пакета, а в центре пакета оказывается напечатанный текст.

Принцип действия фотоэлектронного устройства для центрирования текста на пакете подобен принципу работы устройства, описанного ниже (стр. 74-75). Но в этом случае, если смещение текста превысит допустимую величину, щипцы, протягивающие вниз пакетную трубку, открываются раньше, чем это происходит при нормальном цикле работы, и вследствие этого протягивание пакетной трубки прекращается.

Исполнительным органом здесь является электромагнит 21 и специальное блокирующее устройство, состоящее из тяги 44, рычага 45 с защелкой 48, пружины 46, тяги 47, верхнего рычага 55, нижнего рычага 53, рычага 52 и направляющей 56. Работой электромагнита управляет электронный блок, получающий импульсы от фотоэлемента.

Синхронизирующим органом служит кулачок 22 и микровыключатель, который замыкает исполнительную цепь электронного блока при нажатии кулачка 22.

Протягиваемая щипцами пакетная трубка вызывает периодические изменения отраженного светового потока, падающего на фотоэлемент, вследствие перекрытия светового пучка контрольной меткой. При отсутствии смещения текста перекрытие контрольной меткой светового пучка должно происходить в то время, когда микровыключатель не замыкает исполнительную цепь электронного блока; при этом электромагнит 21 не приводится в действие.

Если возникнет смещение текста на пакете в сторону опережения, то перекрытие светового пучка контрольной меткой должно произойти в то время, когда кулачок 22 нажмет на микровыключатель и исполнительная цепь электронного блока замкнется. Тогда электромагнит сработает и, преодолевая действие пружины 46, втянет якорь и через тягу 44 и рычаг 45 выведет защелку 48 из паза тяги 47, создав последней возможность свободно перемещаться. При этом направляющая 56 под давлением ролика коромысла 57 отойдет вправо, перемещая влево посредством рычага 52 и рычагов 53 и 55 тягу 47, которая больше не будет задерживаться защелкой 48. Под действием пружины сжатия 69 коромысло 57 свободно повернется по часовой стрелке, а распорные клинья поднимутся вверх и щипцы раскроются. Протягивание пакетной трубки вниз прекратится и этим будет ликвидировано смещение текста на пакете.

В конце обратного хода толкателя 58 направляющая 56 наталкивается на упоры и останавливается, а тяга 47 продолжает перемещаться вместе с толкателем вправо. Когда вырез тяги совпадет с защелкой 48, рычаг 45 под действием пружины повернется и введет защелку в паз тяги 47. Направляющая 56 снова станет вертикально, т.е. займет положение, необходимое для передачи движения коромыслу 57 при рабочем ходе влево вместе с толкателем 58.

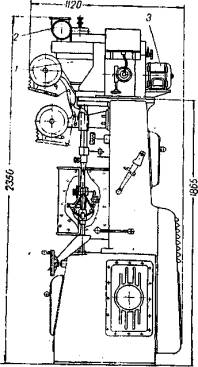

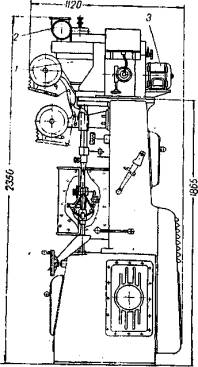

Рис. 22 Вертикальный линейный автомат типа 125А фирмы "Ханэелла-Верке" с объемным шнековым дозатором.

Габаритные размеры автомата (в мм): высота - 2668, ширина - 700, длина - 1120. Вес автомата - 751 кг. Схематический чертеж вертикального линейного автомата, снабженного объемным шнековым дозатором, дан на рис. 22. Автомат предназначен для расфасовки и упаковки трудносыпучих продуктов в изготовляемые на этом же автомате плоские пакеты из термически склеивающегося целлофана. Он отличается от описанного автомата только типом дозатора.

Шнековый дозатор 1 автомата приводится в движение от индивидуального электродвигателя 3. Для подачи продукта в дозатор предусмотрен лопастной питатель 2, который приводится в движение от вертикального вала автомата.

Автомат приводится в действие от электродвигателя мощностью 0,6 квт.

Производительность автомата регулируется в пределах от 25 до 60 пакетов в минуту.

Габаритные размеры автомата вместе с дозатором (в мм): высота - 2350, ширина - 760, длина - 1120. Вес вместе с дозатором - 712 кг.

CSS Menu by OpenCube