Ароматические углеводороды: Выделение, применение, рынок

ПРОИЗВОДСТВО АНИЛИНА ПАРОФАЗНЫМ АММОНОЛИЗОМ ФЕНОЛА (процесс «Scientific Design Co., inc.»)

[3, с. 87; 4, с. 109-110]

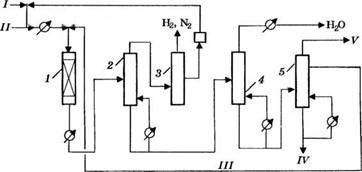

Процесс предназначен для производства анилина из фенола и аммиака (рис. 42).

Подаваемый на установку фенол смешивается с избытком аммиака, переводится в паровую фазу, нагревается и направляется в адиабатический реактор с неподвижным слоем катализатора 1, в котором образуются анилин и вода. Выходящие из реактора пары (преимущественно анилин) частично конденсируются в сепараторе 2. Паровая фаза (непрореагировавший аммиак) поступает в компрессор 3 и рециркулирует в реактор.

Анилин высушивается в ректификационной колонне 4, ив колонне 5 отгоняется товарный продукт. Небольшое количество непрореагировавшего фенола отбирается как боковой погон в виде анилино-фенольного азеотропа с максимальной температурой кипения и рециркулирует в реактор.

Применяемый катализатор обеспечивает полную конверсию фенола и практически стехиометрический выход анилина, для очистки которого требуется всего одна ректификационная колонна. Срок службы катализатора превышает 7 лет.

Другая особенность процесса - высокая гибкость, что позволяет производить на установке и дифениламин при использовании анилина в качестве реагента. Для производства дифениламина необходимо лишь смонтировать колонну для его очистки.

|

Рис. 42. Принципиальная технологическая схема процесса получения анилина парофазным аммонолизом фенола: I - аммиак; II - фенол; III - рециркулирующий азеотроп; IV - тяжелый остаток; V - анилин |

Важное преимущество процесса по сравнению с производством анилина из нитробензола - отсутствие кислых стоков, которые необходимо очищать в процессе нитрования.

Капиталовложения в строительство установки ниже, чем при производстве анилина восстановлением нитробензола. Стоимость строительства установки мощностью 50 тыс. т/год в ценах 1985 г. составляла 12.6 млн. долл. Использование данной технологии особенно выгодно, когда на предприятии имеются большие мощности по производству фенола, или в случае потребности в анилине высокой чистоты, или если необходимо обеспечить минимум капиталовложений в строительство установки.

По данным на 1991 г. процесс осуществлен на двух промышленных установках общей мощностью по анилину 120 тыс. т/год [8].