Алмазное хонингование глубоких отверстий

Оборудование для алмазного хонингования глубоких отверстий

Хонинговальные станки выпускают в вертикальном и горизонтальном исполнении с одним или несколькими шпинделями. Станки позволяют произвести обработку деталей с максимальными параметрами: массой 100 т, диаметром 1500 мм, длиной 24 000 мм. Узел шпиндельной головки, предназначенный для установки и крепления хонинговальной головки, выполняется неподвижным или плавающим, что соответственно предопределяет жесткое или шарнирное соединение инструмента.

Наряду с сообщением инструменту вращательного и возвратно-поступательного движения в шпиндельном узле вмонтировано устройство, обеспечивающее относительное поступательное движение разжимного штока хонинговальной головки и разжим брусков.

Хонинговальные станки работают в основном в автоматическом режиме. Полный цикл работы хонинговальных станков включает ввод хонинговальной головки в обрабатываемое отверстие, включение вращательного и возвратно-поступательного движения и радиальной подачи брусков до достижения заданного размера, прекращение радиальной подачи брусков и осуществление выхаживания и, наконец, возврат в исходное состояние системы радиальной подачи и брусков и вывод головки из отверстия без вращения. Процесс сопровождается обильной подачей смазочно-охлаждающей жидкости в зону обработки.

Станки для алмазного хонингования обеспечивают регулирование окружной и возвратно-поступательной скоростей соответственно до 100 и 30 м/мин. Наиболее предпочтительной является система дозированной подачи брусков. Такие станки позволяют производить обработку с большим разбросом диаметров отверстий. В цикле работы станков имеется этап быстрого разжима по давлению до касания брусков с обрабатываемой поверхностью и автоматического переключения на принудительную рабочую подачу после получения сигнала о превышении потребляемой мощности. Наличие в станках системы обильной подачи СОЖ в зону обработки, а также ее очистки от отходов процесса и случайных загрязнений позволяет стабилизировать качество обработанных поверхностей.

Одним из основных направлений в интенсификации процесса алмазного хонингования является создание станков, обеспечивающих осциллирующее движение головки или детали (в дополнение к возвратно-поступательному движению) и станков для электрохимического хонингования. Наличие осцилляции позволяет сохранить достаточно высокую режущую способность брусков за счет некоторого самозатачивания режущей поверхности. В станках для электрохимического хонингования зону обработки отделяют специальным ограждением с вентиляционным агрегатом для отсоса аэрозолей, брызг электролита и выделяющихся газов.

В связи с распространением алмазного хонингования осуществляется большая работа по совершенствованию конструкций и увеличению выпуска современных хонинговальных станков для обработки глубоких отверстий. Созданию станков для алмазного хонингования глубо-

Основные данные о хонинговальных станках

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

ких отверстий особое внимание уделяется и за рубежом. Многие станки, изготовляемые иностранными фирмами, оснащены устройствами для активного контроля, дозированной подачи брусков. Они имеют бесступенчатое регулирование чисел оборотов и достаточно высокие показатели по жесткости и виброустойчивости. Некоторые справочные данные о станках для хонингования глубоких и точных отверстий, выпускаемых в СССР и за рубежом, приведены в табл. 6.

Наряду с новым парком хонинговальных станков в промышленности используется ряд станков предыдущих выпусков, которые не вполне соответствуют требованиям алмазного хонингования и нуждаются в той или иной модернизации. Обеспечение полуавтоматического цикла процесса, оснащение станков устройствами для радиальной подачи хонинговальных брусков и активного контроля размера обрабатываемого отверстия позволяют резко увеличить производительность и качество обработки при минимальной трудоемкости процесса. В качестве примера модернизации и автоматизации хонинговального станка можно привести осуществленную на машиностроительном заводе им. Ф. Дзержинского (г. Баку) автоматизацию хонинговальных станков мод. 383 и 383С-28. Схема автоматизации приведена на рис. 12. В систему автоматизации входят пневмогидрав- лическое устройство для разжима брусков и измерительное устройство для активного контроля. Пневмогид- равлическое устройство действует следующим образом. Воздух от воздушной сети завода через вентиль, водоотделитель и регулятор давления подается к распределительному крану. Для перемещения поршня сверху вниз (рабочий ход) поворотом рукоятки распределительного крана сжатый воздух пропускается в масляный цилиндр. Масло под давлением воздуха вытесняется из цилиндра и посредством патрубков и резинового рукава попадает в верхнюю полость цилиндра головки. При этом осуществляется рабочий ход поршня. Для осуществления обратного хода поршня рукоятка распределительного крана возвращается в исходное положение, воздух из масляного цилиндра через выпускное отверстие крана удаляется в атмосферу и поршень под действием пружины перемещается обратно. Регулятор давления служит для регулирования и поддержания постоянного давления воздуха в цилиндре.

Измерительное устройство состоит из двух оригинальных (измерительный орган и эталон) и трех унифицированных узлов (пневмоэлектрический датчик БВ-666К со всеми необходимыми принадлежностями, табло сигнальное и электронное реле). Измерительный

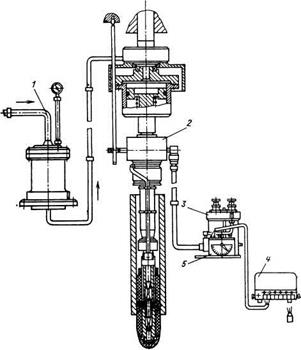

Рис. 12. Схема автоматизации хонинговального станка мод. 383: 1 — пневмогидравлическое устройство; 2 — хонинговальная головка; 3 — стабилизатор давления; 4 — электронное реле; 5 — пневмоэлектрический датчик |

орган встраивается в хон. Два пневматических сопла крепятся на специальных колодках к корпусу хона в диаметральной плоскости. Подвод воздуха к соплам осуществляется по каналам, сделанным в корпусе хонинговальной головки. Зазор между соплами и поверхностью отверстия, увеличивающийся по мере снятия припуска при хонинговании, фиксируется пневмоэлектрическим датчиком. В процессе хонингования отверстия при достижении заданного размера станок автоматически отключается. Пневмоэлектрический датчик предназначен для автоматизации контроля измерений. Сигнальное табло с тремя лампочками служит для светосигнального контроля размеров в процессе обработки. Электронное реле предназначено для управления электрической цепью станка.