ПЕРЕРАБОТКА СЫПУЧИХ МАТЕРИАЛОВ В. МАШИНАХ БАРАБАННОГО ТИПА

МОДЕЛИРОВАНИЕ ПРОЦЕССА НЕПРЕРЫВНОЕ© ДОЗИРОВАНИЯ

Поскольку при практическом использовании непрерывных дозаторов необходимо рассчитывать минимальный радиус барабана R, радиус загрузочного отверстия г, максимальный объем отдельной порции, а также время выхода на установившийся режим, было исследовано распределение одной порции во вращающейся трубе. Рассмотрим распределение отдельной порции V, которую загрузили во вращающуюся трубу. Несомненно, что в общем случае загрузка отдельной порции во вращающуюся трубу происходит в течении определенного времени A Tl причем в барабане уже находится некоторое количество материала, однако, как будет показано ниже, эти особенности легко учесть если иметь решение предложенного варианта.

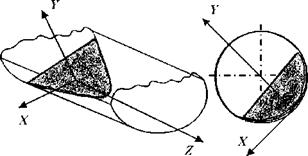

Пусть внутренний радиус барабана равен R, а его длина - L. На рис. 8.14 показано распределение первой порции в пустой горизонтальной вращающейся трубе.

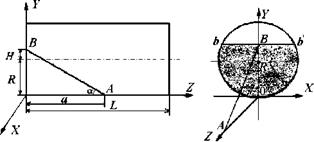

Для вычисления параметров распределения порции материала воспользуемся схемами, показанными на рис. 8.15. Объем первой порции во вращающейся трубе можно определить следующим образом:

V^jjzdxc. (8-43)

D

|

Рис. 8.14. Схема распределения отдельной норции в барабане |

|

Рис. 8.15. Схемы к расчету распределения нервой норции сынучего материала во вращающейся трубе |

Уравнение плоскости, с которой совпадает открытая поверхность сыпучего материала, имеет вид:

Z= a — yctga, (8.44)

^изменяется от 0 до a-tga

Уравнение области D(рис. 8.15):

откуда получаем границы изменения х

от [я2-(у-я)2]0,5 до [я2 - (у - Я)2]°5 = Кх

С учетом (8.44) и (8.45) интеграл можно записать следующим образом:

подставив Kx = [я2 -(у-я)2]0’5 и введя обозначение atga-R = Н, после преобразований получим [19]:

|

При проектировании трубчатого преобразователя порций формула (8.47) позволяет при известном значении Еподобрать рациональные значения радиуса трубы R и радиуса входного отверстия г= Н. Если решается вопрос поиска оптимальных режимных параметров для уже имеющейся конструкции барабанного преобразователя, то по формуле (8.47) можно рассчитать максимальный объем отдельной порции.

Учитывая, что уравнение (8.47) аналитически не решается относительно величины Н, при определении распределения последующих порций, т. е. когда в барабане уже находится некоторое количество материала, использовали численные методы расчета. Рассмотрим алгоритм решения. Схема распределения порции объемом Сна переходе Споказана на рис. 8.16. Считаем, что нам известно распределение сыпучего материала по участкам на переходе k - 1, т. е. известны численные значения V) *- т

Предположим, что объем V на переходе к распределился на М участков, как это показано на рис. 8.16. Учитывая, что открытая поверхность наклонена к оси z под углом трения движения величина стрелки hjk сегмента, который занимает материал на участке У, будет равна:

bit = Кп%к-1 + [фы)+A7/2]tga, . (8.48)

Объем материала А С; к, который добавился на участок I, определим как разность объемов С; к и С; к

- г

Объем С; к определим по следующей формуле:

где So, і, к~ половина центрального угла системы материала на участке Уна переходе У:(см. рис. 8.7).

Найдем расчетное значение объема порции Vp:

Ур=^АЦк. (8.50)

Если Vp > V, то необходимо уменьшить значение Mt, если Vp < V, то увеличить. Как показали результаты численных экспериментов, целесообразно первоначально принимать Мк = Мк_х. Поскольку значение Мизменяется дискретно, практически невозможно получить Vp = V, поэтому целесообразно устанавливать следующее ограничение [(к-Кр)/к] < є, где є зависит от числа участков, на которые разделена труба. После выполнения данного условия необходимо провести корректировку значений V) к

Чк^-^Чк - (8.51)

Как отмечалось ранее, для описания процесса непрерывного дозирования полидисперсного материала используем математический аппарат случайных марковских процессов, дискретных в пространстве и во времени. Трубу по длине разделим на к участков. Будем считать, что система состоит из к+ 1 элементов, где (к + 1)-й элемент показывает, какое количество материала высыпалось из трубы. Состояние системы после перехода т определяется вектором состояния Е(т). Координаты вектора есть вероятность нахождения сыпучего материала на участке после перехода т. Данный вектор можно определить, используя следующие соотношения:

Д1) = Д0)Д1);

Е( 2) = Д1)Д2);

(8.52)

ДА) = ДА-1)ДА);

Е(т) = Em - 1 )Д/л),

где ДО) - вектор начального состояния; ДА) - матрица переходных вероятностей на переходе к.

Поскольку рассматривается неустановившийся режим движения сыпучего материала, матрица переходных вероятностей будет изменяться во времени, т. е. элементы матрицы будут разными на разных переходах. Объем материала, находящегося на участке у после перехода к равен объему материала, который находился на данном участке после перехода к - 1, плюс суммарный объем материала, пришедшего с предыдущих участков, и минус суммарный объем материала, который переместился на последующие участки, т. е.

ЧМ)= V(j, k-l) + A{(j, k)-A$(j, k), (8.53)

где А V (д А) и A Vi(j А) - объемы материала, которые соответственно приходят на участок у или уходят с него на переходе А.

Учитывая, что переход материала может происходить не на один участок, для расчета объема материала на участке у после перехода А получена следующая формула:

j j+Ni

{j, k)={j, m-1)+ ^AV(^)+«(y;m)-s(y;m), (8.54)

^=J~H ^2=7+1

где A V - объем материала, который приходит на данный участок или уходит с него; z - номер предыдущего участка, с которого материал перемещается на участок у; Z2 - номер последующего участка, на который материал перемещается с участка У; А) - количество предыдущих участков, с которых материал переходит на участок j, N2- количество последующих участков, на которые материал уходит с участка у; ikj’ in) - объем материала, который приходит на участок у на переходе А в результате подачи в барабан очередной порции; s(j А) - объем материала, который приходит на участок у или уходит с него на переходе А в результате перемещения частиц устройством для разрушения ядра сегрегации.

Численные значения s(i, 111) могут быть как положительные, так и отрицательные, и зависят от геометрических параметров устройства для разрушения ядра сегрегации и режимов его работы.

Очевидно, что с данного участка может переместиться только часть разницы объемов, находящихся на этом участке и на последующем. Количество участков ушах, на которые произойдет перемещение материала, зависит от угла максимального ската (формула 2.28). Объем материала, который переходит с участка j на переходе к., можно рассчитать по следующей формуле:

Аф-7,)_ ДММ-1)-{j+k-l)llij, k-l)-lij+k-l)} ^ (£ 55)

где Р - параметр математической модели, характеризующий вероятность перехода частиц с одного участка на другой.

Приведенные выше уравнения представляют собой математическую модель процесса преобразования отдельных порций в непрерывный поток в гладком вращающемся барабане. Последовательность использования модели следующая. По формуле (8.47) рассчитывается объем отдельной порции и распределение этой порции по участкам. Используя формулы (8.13) - (8.27), рассчитываются параметры распределения сыпучего материала на каждом участке. По формулам (8.35) - (8.36) определяется угол максимального ската и участки, на которых происходит перераспределение материала при осевом движении частиц. Далее, последовательно изменяя к от 1 до т= Т/ Ах, j от 1 до N+ 1, рассчитываются распределение зернистого материала вдоль оси барабана в любой момент времени Ти количество материала, которое высыпается из барабана. Следует особо отметить, что расчет распределения сыпучего материала в поперечном сечении каждого участка осуществляется на каждом переходе. При переходах, кратных АТ/Ах, производится расчет распределения новой порции по участкам. Формирование проб для прогнозирования точности дозирования осуществляется путем суммирования объемов на участке N+ 1 за А7пР/Ах переходов.

Поскольку перемещение частиц вдоль оси происходит при их движении только в скатывающемся слое, естественно предположить, что время одного перехода прямо пропорционально времени Хц, за которое совершается один цикл циркуляции сыпучего материала в поперечном сечении барабана, т. е.

Ах = Р2хц, (8.56)

где Р1 - коэффициент пропорциональности.

Численное значение хц легко определить, если известно распределение сыпучего материала в поперечном сечении барабана. Учитывая, что материал распределяется не равномерно по длине барабана, целесообразно использовать среднее значение хц для N участков за АТ/Ах переходов. Таким образом, в рассмотренной математической модели два параметра {Р, Р1) подлежат идентификации.

Как отмечалось выше, при расчете процесса двухстадийного дозирования необходимо учитывать погрешность порционного дозирования, отклонения насыпной плотности и углов трения сыпучих материалов. Это можно сделать с помощью имитационного моделирования. В основу имитационной модели положена математическая модель, представленная в предыдущем разделе. Имитация указанных выше отклонений осуществлялась с помощью генератора случайных чисел и фильтров, которые позволяют учитывать распределение отклонений параметров. В качестве примера рассмотрим имитацию погрешностей порционного дозатора. Данная модель позволяет не только рассчитывать процесс преобразования отдельных порций в непрерывный поток, но и прогнозировать точность дозирования с учетом конкретных условий реализации данного процесса. На рис. 8.17 показана гистограмма отклонений порционного дозатора, построенная по результатам его тестирования. Как видно из гистограммы, 60 % анализируемых порций имели нулевое отклонение от заданных значений, 5 % имели отклонения -0,5 %, 5 % имели отклонения +0,5, 15% имели отклонения -0,25 %, 15 % имели отклонения +0,25 %. В данном случае фильтр работает следующим образом. Если генератор случайных чисел выдает значение

![]()

|

70

Рис. 8.17. Распределение отклонений веса норции от номинального значения |

от 0 до 0,05, то вес порции равен 1,005А/> Если выдается значение от 0,05 до 0,2, то вес порции равен 1,0025АР и т. д. Аналогичным образом имитировали отклонения насыпного веса сыпучего материала в отдельных порциях от номинального значения, а также возможные отклонения в значениях углов трения покоя и движения.

Данная модель позволяет не только рассчитывать процесс преобразования отдельных порций в непрерывный поток, но и прогнозировать точность дозирования с учетом конкретных условий реализации данного процесса.