ОБОРУДОВАНИЕ ТЕХНОЛОГИЧЕСКИХ КОМПЛЕКСОВ

Аппараты для реализации процессов гранулирования из расплавов и суспензий

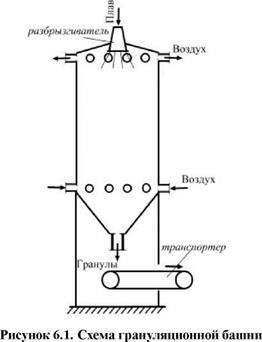

Основным аппаратом, реализующим процесс гранулирования из расплавов путем разбрызгивания жидкости в инертную газовую среду является грануляционная башня, см. рисунок 6.1. Подобные башни применяются в производствах аммиачной селитры и карбамида, высота их железобетонного или металлического корпуса достигает 40 м, диаметр 12-16 м. Сверху размещены разбрызгиватели плава и воздухоотводные устройства, а внизу - щели для забора воздуха и устройство для выгрузки гранул.

Капли плава охлаждаются встречным потоком воздуха и затвердевают. Затвердевшие гранулы, достигая низа башни, скатываются по ее конической части на транспортер. Для уменьшения налипания незатвердевшего материала на стенки и конусы башни их футеруют полимерными пленками или листами фторопласта. Применяют также вибрационные устройства.

Качество продукта, т. е. размер и форма гранул, сильно зависит от конструкции разбрызгивателя. Она определяет также допустимую плотность орошения (расход

продукта на единицу площади сечения башни), необходимую скорость воздуха и высоту разбрызгивания. По способу диспергирования плава разбрызгиватели подразделяются на центробежные, статические и вибрационные.

продукта на единицу площади сечения башни), необходимую скорость воздуха и высоту разбрызгивания. По способу диспергирования плава разбрызгиватели подразделяются на центробежные, статические и вибрационные.

Центробежный разбрызгиватель (рисунок 6.2) представляет собой конический тонкостенный перфорированный стакан, подвешенный вершиной вниз на вертикальном валу, соединенном с электродвигателем. Наиболее распространены разбрызгиватели с диаметром основания 300-350 мм и высотой 370400 мм. Боковая поверхность конуса разбита на несколько поясов, диаметры отверстий в направлении от верхнего пояса к нижнему уменьшаются от 2.5 до 1 мм. Плав поступает открытой струей через широкую горловину в крышке и истекает через отверстия вращающегося конуса. С увеличением частоты вращения конуса увеличивается зона орошения и уменьшается размер капель. Преимущества конического разбрызгивателя: простота конструкции и длительный срок службы без чистки. Недостатки: 1) широкий спектр размеров гранул из-за существенного разброса скоростей вращения плава вблизи образующей конуса и различных условий дробления истекающих струй); 2) неравномерное орошение сечения башни (до 30% ее сечения не орошается, максимальная плотность орошения превышает среднюю вдвое), т. к. плав из верхнего ряда отверстий истекает не под действием центробежной силы, а под действием гидростатического давления и с гораздо меньшей скоростью, чем из нижнего ряда; 3) сегрегация размеров гра-

Центробежный разбрызгиватель (рисунок 6.2) представляет собой конический тонкостенный перфорированный стакан, подвешенный вершиной вниз на вертикальном валу, соединенном с электродвигателем. Наиболее распространены разбрызгиватели с диаметром основания 300-350 мм и высотой 370400 мм. Боковая поверхность конуса разбита на несколько поясов, диаметры отверстий в направлении от верхнего пояса к нижнему уменьшаются от 2.5 до 1 мм. Плав поступает открытой струей через широкую горловину в крышке и истекает через отверстия вращающегося конуса. С увеличением частоты вращения конуса увеличивается зона орошения и уменьшается размер капель. Преимущества конического разбрызгивателя: простота конструкции и длительный срок службы без чистки. Недостатки: 1) широкий спектр размеров гранул из-за существенного разброса скоростей вращения плава вблизи образующей конуса и различных условий дробления истекающих струй); 2) неравномерное орошение сечения башни (до 30% ее сечения не орошается, максимальная плотность орошения превышает среднюю вдвое), т. к. плав из верхнего ряда отверстий истекает не под действием центробежной силы, а под действием гидростатического давления и с гораздо меньшей скоростью, чем из нижнего ряда; 3) сегрегация размеров гра-

нул по сечению башни из-за различного напора плава у отверстий разных уровней и высоких скоростей вылета струй по касательной к поверхности вращающегося

конуса, что приводит к неравномерности их подсушивания и, как следствие, к снижению производительности.

конуса, что приводит к неравномерности их подсушивания и, как следствие, к снижению производительности.

Для повышения производительности и улучшения распределения нагрузки по сечению башни предложен секционный разбрызгиватель с вращающимися радиальными перегородками (рисунок 6.3). Перегородки приводят плав во вращение с угловой скоростью, соответствующей скорости вращения перфорированной оболочки, поэтому центробежный напор возрастает, и скорость истечения струи в верхней части разбрызгивателя увеличивается. Такая конструкция позволяет в 1.5-2 раза увеличить производительность центробежного разбрызгивателя, более равномерно распределить плав и уменьшить слабоорошаемую поверхность поперечного сечения башни до 5-7%. Для башен диаметром 16 м рекомендуются разбрызгиватели диаметром 200-300 мм, высотой 350 мм и отверстиями диаметром 1.25-1.35 мм. Производительность такого аппарата достигает 60 т/ч, что соответствует средней плотности орошения около 300 кг/(м2ч). Более равномерный гранулометрический состав по сравнению с центробежными разбрызгивателями дают статические разбрызгиватели леечного типа, см. рисунок 6.4. Для таких разбрызгивателей рекомендуются выпуклые днища диаметром 0.4-0.5 м. При статическом напоре плава 1.1 м скорость истечения достигает 5 м/с, а диаметр орошаемой площади составляет 3-3.5 м. Для обслуживания одной грануляционной башни в ее верхней части устанавливают 5-6 леечных разбрызгивателей. Такая компоновка

Для повышения производительности и улучшения распределения нагрузки по сечению башни предложен секционный разбрызгиватель с вращающимися радиальными перегородками (рисунок 6.3). Перегородки приводят плав во вращение с угловой скоростью, соответствующей скорости вращения перфорированной оболочки, поэтому центробежный напор возрастает, и скорость истечения струи в верхней части разбрызгивателя увеличивается. Такая конструкция позволяет в 1.5-2 раза увеличить производительность центробежного разбрызгивателя, более равномерно распределить плав и уменьшить слабоорошаемую поверхность поперечного сечения башни до 5-7%. Для башен диаметром 16 м рекомендуются разбрызгиватели диаметром 200-300 мм, высотой 350 мм и отверстиями диаметром 1.25-1.35 мм. Производительность такого аппарата достигает 60 т/ч, что соответствует средней плотности орошения около 300 кг/(м2ч). Более равномерный гранулометрический состав по сравнению с центробежными разбрызгивателями дают статические разбрызгиватели леечного типа, см. рисунок 6.4. Для таких разбрызгивателей рекомендуются выпуклые днища диаметром 0.4-0.5 м. При статическом напоре плава 1.1 м скорость истечения достигает 5 м/с, а диаметр орошаемой площади составляет 3-3.5 м. Для обслуживания одной грануляционной башни в ее верхней части устанавливают 5-6 леечных разбрызгивателей. Такая компоновка

99

позволяет улучшить равномерность орошения и довести его плотность до 500-600 кг/(м2ч), а также дает возможность ремонтировать и очищать последовательно по одному разбрызгивателю без остановки башни.

Равномерность дробления струи увеличивается при наложении вибраций на жидкость или воздушную среду, в которой происходит дробление струй. На рисунке 6.5 приведена конструкция акустического разбрызгивателя. В его корпусе установлена специальная пластина, которая при взаимодействии с поступающим плавом генерирует акустические колебания, воздействующие на плав и способствующие дроблению истекающих струй. Ситчатый фильтр, установленный в разбрызгивателе, позволяет увеличить продолжительность безостановочной работы.

Равномерность дробления струи увеличивается при наложении вибраций на жидкость или воздушную среду, в которой происходит дробление струй. На рисунке 6.5 приведена конструкция акустического разбрызгивателя. В его корпусе установлена специальная пластина, которая при взаимодействии с поступающим плавом генерирует акустические колебания, воздействующие на плав и способствующие дроблению истекающих струй. Ситчатый фильтр, установленный в разбрызгивателе, позволяет увеличить продолжительность безостановочной работы.

Колебания можно накладывать не только на саму жидкость, но и передавать их через корпус разбрызгивателя. В одной из таких конструкций леечные разбрызгиватели размещены в нижней части трубного распределителя, на который накладывают вибрации с частотой 300-1400 Гц. Скорость истечения плава через отверстия с острыми кромками достигает 6 м/с.

Для реализации процессов гранулирования из расплавов и суспензий в промышленности применяются также аппараты с псевдоожиженным слоем. Одна из конструкций гранулятора с псевдоожиженным слоем представлена на рисунке 6.6.

Плав или суспензия подаются в аппарат через предварительный фильтр (сетку) в потоке воздуха из инжектора. Также с помощью инжектора возвращается в аппарат пыль из системы очистки отработавшего газа, которая играет

роль ретура (зародышей для образования гранул).

Газ (подогретый воздух или топочные газы) подается под нижнюю решетку через завихритель, который обеспечивает одинаковую скорость газа по всему сечению аппарата.

Диаметр отверстий нижней газораспределительной решетки ~ 2.5 мм, верхней ~ 10 мм. Использование двух решеток снижает вероятность провала обрабатываемой массы.

Гранулы образуются путем наслоения и агломерации в рабочей зоне аппарата над верхней решеткой. Агломерация витающих частиц происходит и в сепараторе. Продукт периодически выгружается через люк с заслонкой. Очистка аппарата производится пропаркой и продувкой воздухом сверху.

Аппараты с псевдоожиженным слоем иногда размещают в нижней части грануляционных башен (например, в производствах азотных удобрений). Полузатвердевшие гранулы попадают на поверхность псевдоожиженного слоя, в котором охлаждаются до требуемой температуры и выгружаются из аппарата. Для интенсификации процесса сушки снижают высоту падения гранул (~ в 1.5 раза) и увеличивают (~ в 5 раз) скорость воздуха, который используется и для создания псевдоожиженного слоя, и для омывания падающих гранул. Такие конструкции позволяют равномерно распределять воздух по сечению башни, в 5-8 раз повысить плотность орошения (и соответственно повысить производительность), а также устранить налипание продукта на стенки башни

Одним из серьезных недостатков грануляционных башен и грануляторов с псевдоожиженным слоем является образование и унос пыли. В башнях основная часть пыли находится вблизи разбрызгивателя. Источниками ее образования являются мелкие капли, образующиеся при дроблении жидкости, а также при соударении струй. В псевдоожиженном слое пыль образуется в результате истирания соприкасающихся гранул. В промышленных грануляционных башнях скорость воздушного потока варьируется в пределах 0.30.4 м/с, унос пыли обычно составляет 1-2 кг/т и она, как правило, не улавливается. В аппаратах с псевдоожиженным слоем скорость воздуха возрастает до 1.5-5.0 м/с и при том же фракционном составе получаемых гранул унос пыли возрастает на порядок, поэтому такие аппараты обычно снабжаются установками для улавливания пыли и возвращения ее в аппарат в качестве ретура.

Одним из серьезных недостатков грануляционных башен и грануляторов с псевдоожиженным слоем является образование и унос пыли. В башнях основная часть пыли находится вблизи разбрызгивателя. Источниками ее образования являются мелкие капли, образующиеся при дроблении жидкости, а также при соударении струй. В псевдоожиженном слое пыль образуется в результате истирания соприкасающихся гранул. В промышленных грануляционных башнях скорость воздушного потока варьируется в пределах 0.30.4 м/с, унос пыли обычно составляет 1-2 кг/т и она, как правило, не улавливается. В аппаратах с псевдоожиженным слоем скорость воздуха возрастает до 1.5-5.0 м/с и при том же фракционном составе получаемых гранул унос пыли возрастает на порядок, поэтому такие аппараты обычно снабжаются установками для улавливания пыли и возвращения ее в аппарат в качестве ретура.

Унос пыли полностью устранен в грануляторах с инертной жидкостью. Кроме того, эти аппараты характеризуются улучшенным теплообменом, поэтому они более компактны и производительны, по

101

сравнению с башнями. Их недостаток - необходимость отделения гранул продукта от инертной жидкости, ее охлаждения и возвращения в цикл. Одна из конструкций представляет собой цилиндроконическую емкость, заполненную маслом. Сверху установлен центробежный разбрызгиватель, образующий капли, которые под действием собственного веса проходят слой масла, охлаждаются, омасли - ваются и собираются в нижней части конуса. Аппарат снабжен затвором для выгрузки продукта и патрубком для возврата регенерированного масла (рисунок 6.7).

Значительная интенсификация процесса достигается при прокачке масла снизу вверх со скоростью, обеспечивающей псевдоожижение гранул. Выгрузку в этом случае осуществляют на уровне зеркала слоя, а над днищем аппарата устанавливают

Значительная интенсификация процесса достигается при прокачке масла снизу вверх со скоростью, обеспечивающей псевдоожижение гранул. Выгрузку в этом случае осуществляют на уровне зеркала слоя, а над днищем аппарата устанавливают

распределительную решетку.

На рисунке 6.8 показана схема гранулятора с движущейся инертной жидкостью. Жидкость приводится в движение мешалкой. Гранулируемая масса в виде тонких струй поступает в аппарат, где она под воздействием потока инертной жидкости турбулизируется и дробится на капли, которые по спиральным траекториям опускаются на дно сосуда, откуда выгружаются через шлюзовое устройство. Аппарат снабжен патрубками для подпитки и слива инертной жидкости. Чем меньше скорость вращения мешалки и чем дальше она расположена от уровня жидкости, тем крупнее гранулы продукта. Аппарат пригоден для гранулирования из вязких, загрязненных, плохо диспергируемых жидкостей.