ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ОБРАБОТКА И ФОРМОВАНИЕ ТЕСТА

В процессе замеса в тесте появляются внутренние напряжения, вызывающие деформацию тестовых заготовок при формовании. Особенно сильные напряжения возникают при замесе упруго-эластичного теста - затяжного и дрожжевого. Для релаксации напряжений тесто после замеса подвергается отлежке. В процессе отлежки в тесте продолжаются биохимические, коллоидные, физико-химические процессы, которые обуславливают его структуру и свойства, что положительно влияет на качество готовых изделий.

На ряде кондитерских фабрик используются специальные камеры для отлежки теста, в которых создаются оптимальные температура и относительная влажность воздуха. Отлежка теста в таких камерах способствует значительному улучшению качества теста и готовой продукции.

При отсутствии специальных камер отлежка теста осуществляется в помещении цеха на столах или в дежах. Тесто укладывают на столы тонким слоем, накрывают брезентом или плотным полотном для сохранения температуры и предотвращения образования на поверхности теста корочки.

При вылеживании затяжного теста его свойства улучшаются: снижается упругость клейковины, уменьшается вязкость, а пластичность резко возрастает.

Дрожжевое тесто после замеса выстаивают в дежах не менее 1 ч, что необходимо для разрыхления теста, происходящего в результате брожения. Однако в большом объеме густого теста процесс брожения замедляется накоплением углекислоты и спирта, которые угнетающе действуют на жизнедеятельность дрожжей. Чтобы улучшить процесс созревания теста за счет интенсивного дрожжевого брожения, на поточной линии фирмы «Вернер и Пфляйдерер» крекерное тесто после замеса формуется в ленту и перемещается в ферментаторе в течение 4 ч при температуре 32-35°С.

Тестовые заготовки из затяжного и дрожжевого теста формуют из предварительно подготовленной тестовой ленты на штампмашинах ударного действия или специальных ротационных машинах. Чтобы превратить отдельные куски упруго-эластичного теста в сплошную тонкую ленту, оно подвергается многократной прокатке на двухвалковых реверсивных машинах или в ламинаторе.

Благодаря механическому воздействию при прокатке тесто испытывает деформации сжатия и сдвига, которые вызывают в нем продольные и поперечные напряжения, сопровождающиеся удлинением и уширением пласта теста. Чтобы снизить и выровнять внутренние напряжения, возникшие при прокатке теста, необходима вылежка теста.

Чтобы избежать односторонних изменений размеров отформованных тестовых заготовок, необходимо правильно чередовать повороты пластов теста при прокатке на угол 90 °. Тогда возникающие напряжения распределяются равномерно по пласту теста.

При многократной прокатке теста упругая деформация частично переходит в пластическую, что сопровождается частичной релаксацией упругих напряжений. При прокатке понижается вязкость и увеличивается пластичность теста.

Прокатка теста служит также для равномерного распределения воздуха, захватываемого тестом во время перемешивания. Дрожжевое тесто после выстойки содержит избыток углекислоты. При прокатке теста избыток воздуха и углекислоты удаляется, и благодаря этому тесто приобретает мелкопористую структуру.

Прокатка теста положительно влияет на качество изделий. Увеличивается хрупкость и намокаемость, а плотность уменьшается. Образуется равномерно слоистая структура изделий. Эти изменения связаны с ослаблением клейковины теста, которая легче растягивается под воздействием паров и газов в процессе выпечки. Благодаря этому увеличивается пористость изделий.

Сахарное и пряничное тесто отличаются высокой пластичностью. Тестовые заготовки из сахарного теста формуются на ротационных машинах, а из пряничного - на отсадочных машинах типа ФПЛ. В том и другом случае тесто не надо превращать в тестовую ленту. Поэтому сахарное и пряничное тесто прокатке не подлежит.

Затяжное и дрожжевое тесто подвергается многократной прокатке на двухвалковой реверсной машине или в ламинаторе.

При непоточном производстве затяжного печенья применяют пять последовательных стадий прокатки и вылежки теста: 1) предварительная прокатка, 2) первая вылежка, 3) первая лицевая прокатка, 4) вторая вылежка и 5) вторая лицевая прокатка (см. схему, рис. У-12).

Двухвалковая машина, используемая для прокатки теста сразу после замеса, называется подготовительной. Когда же двухвалковая машина применяется для последующих прокаток теста с обрезками, ее обычно называют лицевой. Конструкция этих машин одинакова.

Куски теста массой не более 35 кг вначале прокатывают на подготовительной двухвалковой машине 5 раз (считая прокатку в одном направлении за 1 раз), чиз которых первых 3 раза с постепенным уменьшением зазора между волками (90, 70, 50 мм). Перед четвертой прокаткой пласт

теста складывают вдвое по длине ленты и пропускают еще 2 раза (80, 60 мм). После этого тесто вылеживается на столе в течение 2,0-2,5 ч и вновь прокатывается 4 раза в направлении, перпендикулярном первым прокаткам, с постепенным уменьшением зазора между валками (60, 45 мм). Причем после первой прокатки пласт теста складывается вдвое.

Прокатанное тесто вторично вылеживается в течение 30 мин, а затем прокатывается еще 5 раз на лицевой двухвалковой машине. После первой прокатки на поверхность пласта теста равномерно насыпают обрезки теста, поступившие от формующей машины, а перед четвертой прокаткой тесто складывается вдвое. Всего, таким образом, тесто прокатывается 14 раз.

Приведенная выше схема прокаток и вылежек относится к тесту, приготовленному из муки высшего сорта. Прокатка и вылежка теста из более низких сортов муки упрощается. Так, тесто, приготовленное из муки I сорта, прокатывается 3 раза на подготовительной двухвалковой машине, один час вылеживается, а затем вновь прокатывается 5 раз. Тесто, приготовленное из муки II сорта, прокатывается 2 раза, вылеживается в течение 30 мин, а затем прокатывается 5 раз.

Крекерное и галетное тесто после отлежки прокатывают 2 раза с зазором между валками 35 и 25 мм. Затем к пласту теста добавляют обрезки и вновь прокатывают между валками с зазором 30 мм. После этого тесто складывают вдвое, поворачивают пласт на угол 90° и прокатывают межг ду валками с зазором 35 мм. Пласт теста вновь складывают вдвое, поворачивают на угол 90° и пропускают через валки. В процессе прокатки к свежему тесту добавляют обрезки тестовых лент, поступающие от формующих машин для вторичной переработки. Желательно, чтобы разница в температуре между тестом и обрезками была небольшой. Температура теста и обрезков должна быть выше температуры воздуха в помещении цеха.

После лицевой прокатки тесто прокатывают на шлифующих валках, чтобы постепенно уменьшить толщину тестовой ленты перед формованием из нее заготовок изделий.

Толщина тестовой ленты после прохождения первой пары шлифующих валков 7-10 мм, а после второй пары валков - 2,5-4,0 мм. Скорость тестовой ленты между первой и второй парами шлифующих валков регулируется так, чтобы тестовая лента не набегала на вторую пару валков, и в то же время не была натянута. В первом случае тестовая лента будет неравномерной плотности, а во втором - чрезмерно растягиваться, что приведет к искажению формы тестовых заготовок.

В зависимости от применяемой технологии приготовления теста используются различные схемы прокатки и отлежки теста. При использовании добавок-улучшителей (ферментных препаратов, пиросульфата натрия и др.) схема прокатки теста упрощается. Например, ликвидируются стадии предварительной прокатки и первой отлежки теста. После замеса тесто сразу прокатывается с добавлением обрезков 8 раз с уменьшением зазора между валками и подается на формование.

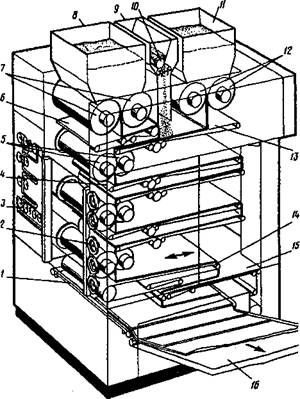

На поточных линиях производства затяжного печенья, галет и крекера для прокатки и отлежки теста применяется ламинатор (рис.МЗ). Он состоит из нескольких пар гладких или рифленых валков и системы транспортеров, смонтированных на общей станине. В ламинаторе непрерывно осуществляются три процесса: прокатка, вылеживание и слоение теста. Кроме того, на поверхность тестовой, ленты может наноситься жировая прослойка.

Ламинатор работает следующим образом. Замешенное и выброжен - ное тесто подается в воронку 8, а в приемную воронку 11 поступают обрезки тестовой ленты от формующей машины. Дном обеих воронок служат рифленые или гладкие валки 7 и 12, которые осуществляют предварительную прокатку двух лент теста, поступающих на горизонтальные транспортеры 6 и 13.

В приемную воронку 9 подается жировая или другая предусмотренная рецептурой смесь, которая дозируется рифленым валком 10 на ленту теста, поступающего из-под валков 12, и покрывается сверху лентой теста, поступающей из-под валков 7.

После первого вальцевания тесто подается на транспортер 4 для вылеживания. Вальцевание и вылеживание теста проводится трижды. Затем производится многократное слоение тестовой ленты. Правый барабан транспортера 15 и левый барабан транспортера 14 совершают возвратнопоступательное движение, в результате которого тесто укладывается слоями на транспортер 1, расположенный под прямым углом к транспортерам 14 и 15. Многослойная лента теста транспортером 1 передается на транспортер 16, затем на калибрующие валки формующей машины.

|

Рнс. V-13. Ламинатор для прокатки и вылежки теста |

Частоту вращения валков и скорость транспортеров регулируют с пульта управления 3, зазор между валками - вращением штурвалов 2.

Жировая смесь, дозируемая из воронки 9, состоит из жира и муки, взятых в соотношении (1:1)т(1:2). В жировую смесь могут вводиться различные вкусовые добавки (лук, перец, тмин и др.).

От вида жира, соотношения жира и муки, а также от соотношения между жировой прослойкой и тестом зависит качество крекера. Обычно жировую смесь добавляют в тесто в количестве 10 % к массе теста.

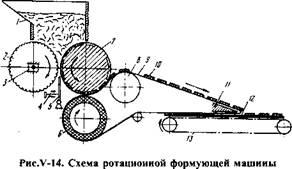

В зависимости от структурно-механических свойств бисквитное тесто формуют на различном оборудовании. Пластичное сахарное тесто преимущественно формуют на ротационной машине, схема работы которой показана на рис. У-14.

|

|

Из тестомесильной машины сахарное тесто влажностью 13,5-17,5 % передается ленточным конвейером в загрузочную воронку 1 ротационной машины. При вращении рифленого вала 2 и ротора 7 тесто увлекается в зазор между ними. - В зависимости от свойств теста величину зазора можно регулировать. Рифленый вал закреплен в подвижных подшипниках 3 и способен перемещаться в горизонтальной плоскости.

Ротор имеет на поверхности углубления по форме печенья. На дне углублений выгравирован рисунок, который отпечатывается на поверхности тестовых заготовок. Рифленым валом тесто запрессовывается в формы ротора. При изменении зазора между рифленым валом и ротором меняется величина усилия вдавливания теста в формы ротора.

Щель между рифленым валом и ротором внизу закрывается ножом 5, который винтом 4 прижимается к поверхности ротора. Нож очищает поверхность формующего ротора от излишков теста таким образом, чтобы оно оставалось только в формах ротора. От правильного положения ножа в значительной степени зависит качество формования.

Выемка отформованных заготовок из форм производится с помощью транспортерной ленты 9, которая прижимается к формующему ротору ведущим барабаном 6 и роликом 8. Сила прилипания теста к ленте больше, чем к донышкам углублений ротора, поэтому при отходе ленты от поверхности ротора к направляющему ролику 8 тестовые заготовки вынимаются из углублений ротора и остаются на ленте 9. При огибании лентой неподвижного ножа 11 тестовые заготовки переходят на конвейер печи 13.

Для выработки печенья различной формы ротационная машина комплектуется несколькими формующими роторами, на поверхности каждого из которых имеются формы других размеров и рисунков. При переходе на другой ассортимент печенья ротор заменяют.

На ротационных машинах можно формовать также тесто для сдобного печенья.

Наиболее распространенным оборудованием для формования упруго-пластично-вязкого теста (затяжного, галетного, крекерного) являются штампмашины легкого типа и ротационные машины.

После прокатки пласты теста необходимо превратить в сплошную тестовую ленту определенной толщины: для затяжного печенья 3,0-3,5 мм, для галет и крекеров - 2,5-3,5 мм. Пласты теста пропускают через три пары шлифующих валков, зазор между которыми постепенно уменьшается. Передача тестовой ленты к шлифующим валкам и от валков к формующему механизму осуществляется системой транспортеров.

Вырубка тестовых заготовок из ленты на штампмашине ударного действия производится специальным штампом, который совершает над движущейся тестовой лентой возвратно-поступательное движение и работает с частотой 150-200 ударов в минуту.

Штампующий механизм состоит из ряда стальных или бронзовых матриц, имеющих форму стакана с заостренными кромками. Внутри матриц находятся пуансоны, через отверстия в которых проходят трафареты с надписью, выполненной в виде острых, режущих кромок; и шпильки, прокалывающие тестовые заготовки. Проколы способствуют выходу водяных паров из тестовой заготовки при выпечке. Это препятствует образованию вздутий на поверхности выпеченного изделия.

Режущие кромки стакана матриц при опускании штампа вдавливаются в тестовую ленту и высекают в ней заготовки печенья. Одновременно шпильки делают проколы, а трафареты отпечатывают на поверхности заготовок рисунок. При обратном ходе матриц пуансоны выталкивают заготовки из стаканов матриц, оставляя их лежать на поверхности конвейерной ленты.

Обрезки теста, оставшиеся после вырубки заготовок, специальным транспортером возвращаются к лицевой вальпевальной машине или в воронку ламинатора для смешивания со свежим тестом и повторных прокаток.

Штампующие машины ударного действия имеют существенные недостатки: сложную конструкцию, большие габариты, сложную схему ручного регулирования рабочих органов и возникновение вибрации от ударов при штамповании.

Современные поточные линии фирм «Вернер и Пфляйдерер», «Орлан - ди» и др. комплектуются ротационными машинами для формования затяжного и крекерного теста. Формующий ротатор в этих машинах представляет собой вал диаметром 80-220 мм, на котором укреплены матрицы. Режущие кромки всех матриц расположены на цилиндрической поверхности вала. В корпус каждой матрицы вварено донышко, к которому крепятся шпильки и трафарет с рисунком и надписью.

Для формования крупных тестовых заготовок применяется два ротора, установленных последовательно по ходу движения тестовой ленты. Первый ротор делает проколы в будущих заготовках, а второй вырезает заготовки. Вращение роторов строго синхронизировано.

Для формования мелких заготовок применяют один ротор.

Количество обрезков тестовых лент при формировании заготовок крупного размера составляет до 30 % от общей массы теста, поступающего на

|

Р, ис. У-15. Валковая осадочная машина ФПЛ-1: а - общий вид; 6 - схема формования изделий и укладки их на конвейер |

формование, а при выработке мелкого ассортимента изделий - достигает 40 %. Большое количество обрезков тестовых лент, идущих на повторную переработку, отрицательно влияет на качество изделий.

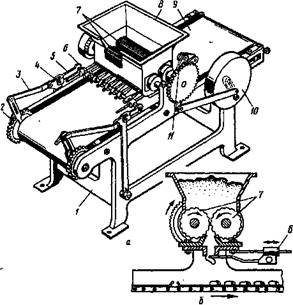

Пряничное тесто формуют преимущественно на отсадочных машинах ФПЛ (рис.М5).

На станине 1 установлена воронка 8, куда загружается тесто. В нижней части воронки периодически вращаются два нагнетательных валка 7, они получают движение от маховика 10 через систему рычагов и храповой механизм 11. Под давлением, создаваемым валками, тесто продавливается через матрицу с отверстиями различной конфигурации. Выходящие из матрицы жгуты теста разрезаются на заготовки движущейся струной, которая крепится струнодержателем 6. Последний совершает возвратно-по - ступательное движение от привода через систему рычагов 4 и 5. Отформованные заготовки укладываются ровными рядами на подставляемые трафареты или на транспортерную ленту 9 и передаются в печь.