ТЕХНОЛОГИЯ КОНДИТЕРСКОГО ПРОИЗВОДСТВА

ГЛАЗИРОВАНИЕ КОРПУСОВ КОНФЕТ

Для предохранения конфет от быстрого высыхания, а следовательно, удлинения сроков хранения, а также повышения пищевой ценности и вкусовых качеств, улучшения внешнего вида конфетные корпуса покрывают разнообразной глазурью.

Наиболее часто применяемыми являются шоколадная и жировая глазурь. Шоколадная глазурь - это шоколадная масса с содержанием (в %): сахара, не более 58,5; какао масла, не менее 32,0; влаги, не более 1,3.

В целях экономии какао масла и снижения себестоимости готовых изделий в последние годы его стали частично или полностью заменять другими жирами, по химическому составу и физическим свойствам близкими к какао маслу. К таким жирам относятся: Коберин, Шоклин, Акомакс, Иллексао, Себао и др., производимые западными фирмами. При использовании названных или других жиров заменителей какао масла рецептурный состав шоколадной глазури может измениться. Например, при использовании жиров Себао - 38, Себао - 65, какао тертое заменяется какао порошком.

Жировую глазурь готовят из гидрожира или кондитерского жира, сахара, какао порошка, обжаренных ядер арахиса и других наполнителей. Содержание жира 35±1%. Глазурь используется для покрытия массовых помадных сортов конфет.

Процесс глазирования конфетных корпусов включает:

- темперирование глазури;

- подготовку конфетных корпусов;

- покрытие корпусов глазурью;

- охлаждение глазури.

Темперирование глазури осуществляется в специальных автоматизированных температурных машинах. Для покрытия конфетных корпусов глазурью используются глазировочные агрегаты. Они состоят из питателя - саморасклада, глазировочной машины и охлаждающей камеры с транспортером. Глазировочные агрегаты различаются по ширине рабочего полотна (ленты). На предприятиях средней мощности используются глазировочные машины с шириной сетки конвейера 420 и 620 мм, на крупных фабриках - шириной сетки 812,1067,1100 и 1370 мм.

Темперирование шоколадной глазури

Поступившие на фабрику блоки шоколадной глазури расплавляют в температурных машинах при перемешивании до температуры 45 °С.

Какао масло, входящее в состав шоколадной глазури, обладает полиморфными свойствами. В зависимости от температуры и времени оно может находиться в одной, но чаще в нескольких полиморфных формах - 7, а, Р' и р. Первые три формы, как отмечено выше (см. Раздел 1 “Производство шоколада”), обладают избытком свободной энергии, являются мета- стабильными. При температурах какао масла выше температур плавления полимофных форм происходит переход из одной формы в другую до тех пор, пока не образуется устойчивая Р - форма триглицеридов. Взаимопревращение одних полиморфных форм в другие является причиной жирового поседения глазированных конфет.

Какао масло способно переохлаждаться на 10 °С ниже точки застывания, оставаясь в аморфном состоянии. Поэтому в шоколадных блоках оно в основном находится в у - форме. При таком физическом состоянии какао масла шоколадную глазурь нельзя использовать для покрытия конфетных корпусов. Ее необходимо протемперировать при таких условиях, при которых триглицериды какао масла перейдут в устойчивую кристаллическую Р - форму.

Для темперирования шоколадных масс используются разные принципы и установки, наиболее распространенными являются: постепенное охлаждение нагретой шоколадной массы при интенсивном перемешивании и циклотермическое темперирование.

Первый принцип осуществляется в автоматизированных темперирующих машинах ШТА, Т - 700, LT9 и др. (см. рис. 1-31). В третьей и четвертой секциях этих машин в автоматическом режиме поддерживается температура 31-30 °С, при которой в какао масле образуются центры кристаллизации устойчивой Р - формы триглицеридов. В таком состоянии шоколадная глазурь подается в глазировочную машину. Это предопределяет в дальнейшем, при охлаждении глазированных конфет, процесс кристаллизации всего какао масла, а также структуру, прочность, цвет и вкус шоколадной оболочки конфет.

Так как гидрожир и кондитерский жир не обладают полиморфными свойствами, то жировую глазурь темперируют в машине МТ-250, нагревая до 40°С при перемешивании.

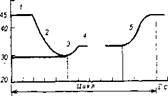

Эффективное темперирование шоколадной глазури достигается при циклотермическом способе. Этот способ отличается от обычного темперирования тем, что часть оттемперированной шоколадной глазури после покрытия конфет стекает в приемник, откуда подается снова в темперирующую машину, подогревается и смешивается с основной массой. Изменен также температурный режим обработки (рис. 1V-40). Шоколадная масса температурой 45° С (участок 1) поступает в темперирующую машину, где быстро охлаждается до 29° С (участок 2). Это способствует образованиюцентров кристаллизации как стабильной. так и нестабильных форм какао масла. Затем следует быстрый разогрев массы до температуры 31- 32°С (участокЗ). При этом зародыши и кристаллы низкоплавных фракций плавятся, остаются лишь центры кристаллизации стабильной Р-формы. Чтобы увеличить их количество, массу некоторое время продолжают обрабатывать при указанной температуре (участок 4), а затем направляют на глазирование конфет. Часть шоколадной массы, которая стекла с глазированных изделий, нагревается в другой темперирующей машине до 36° С (участок 5) и смешивается с основной массой.

|

г "с

Рис. IV-40. Изменение температуры шоколадной массы во времени прн циклотермическом темперировании |

Нарушение режима темперирования шоколадных масс является одной из причин жирового поседения конфет. Оно проявляется в виде белого налета на поверхности изделий, представляющего собой мельчайшие игольчатой формы кристаллики какао масла.

Частые случаи поседения шоколадной глазури наблюдаются при использовании цилиндрических темперирующих машин МТ-250, в которых разные слои массы, несмотря на перемешивание, имеют различную температуру. В такой массе образуются центры кристаллизации стабильной и нестабильных модификаций какао масла. Последних может оказаться больше, чем первых, что также является причиной быстрого поседения изделий.

Важной характеристикой шоколадной глазури, поступающей на глазирование конфет, является ее вязкость. Она зависит от содержания жира, температуры, влажности, дисперсности и градиента скорости.

Влажность глазури должна быть не более 1,3 %; содержание жира - 35±1%, дисперсность не менее 90% (по Реутову), вязкость 10-13Па-с при градиенте скорости 4,5 с1.

Корпуса конфет, поступающие на глазирование, должны быть очищены от остатков крахмала, который препятствует равномерному покрытию глазурью, иметь правильную форму, гладкую поверхность и температуру для глазирования шоколадом 25-27° С. Температура корпусов конфет влияет на толщину слоя глазури и равномерность ее распределения, а также на скорость охлаждения глазированных конфет.

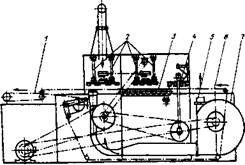

Щеточно-очистительные устройства конфетоотливочных полуавтоматов очищают поверхность корпусов конфет не полностью, что ухудшает качество покрытия их глазурью. Для удаления остатков прилипшего крахмала конфетные корпуса обдуваются воздухом на отводном конвейере или направляются в очистительную машину (рис. IV-41).

Основными узлами машины являются приемный сетчатый конвейер 6, качающиеся щетки 2, блок вращающихся щеток 3, два вентилятора 5 и 7 и сборный сетчатый транспортер 1.

|

Рис. IV-41. Машина для очистки корпусов конфет от крахмала |

Корпуса конфет, подлежащие очистке, поступают из конфетоотливочного полуавтомата на приемник-конвейер 6, щеткой 4 выравниваются в один ряд. Очищаются от крахмала вращающимися и качающимися щетками 3 и 2. Механическая очистка корпусов щетками дополняется обдувкой потоком воздуха, нагнетаемого вентилятором 7. Чтобы устранить распыл крахмала, вентилятор 5 отсасывает из внутреннего пространства машины запыленный воздух и подает его в матерчатый фильтр для осаждения крахмала. Очищенные корпуса конфет сетчатым транспортером 1 передаются в приемный бункер питателя глазировочного агрегата.

Глазирование конфетных корпусов

В зависимости от состояния поверхности конфетных корпусов, необходимой толщины покрытия, производят однократное и двукратное глазирование. Например, конфеты “Мишка косолапый”, имеющие шероховатую поверхность, рекомендуется глазировать в два приема. Наиболее часто применяется однократное глазирование.

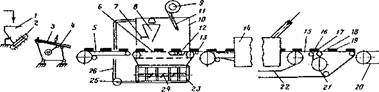

Схема глазирования конфет показана на рис. IV-42.

Из бункера питателя 1, скребковым транспортером 2 конфетные корпуса передаются на желобчатый стол 3. За счет колебательных движений и наклона конфеты распределяются по желобкам правильными рядами, образуя сплошные потоки 4 без промежутков. Из желобчатого стола конфеты переходят на ленту транспортера 5. Она движется с большей скоростью, чем конфеты в желобках, в результате чего между конфетами каждого ряда образуются промежутки. Из транспортера 5 корпуса переходят на сетчатый конвейер 6 глазировочной машины 10. Скорость движения сетчатого конвейера больше, чем скорость транспортера 5, что увеличивает разрыв между конфетами.

|

Рис. IV-42. Схема глазирования конфет шоколадной глазурью |

Оттемперированная шоколадная глазурь загружается в приемную емкость 23, которая находится в камере глазированная под сетчатым конвейером. Емкость имеет водяную рубашку для поддержания температуры массы 30-31° С. В емкости глазурь непрерывно перемешивается мешалкой 24. Из емкости 23 насосом 25 шоколадная глазурь перекачивается по обогреваемому трубопроводу 26 в воронку 8. В дне воронки имеется щель, длина которой равна ширине сетки конвейера. Ширина щели регулируется шибером 7.

Из воронки на сетку непрерывной струей льется глазурь. Через струю глазури проходят конфеты, находящиеся на сетке. При этом они сверху и с боков покрываются глазурью. Лишняя глазурь стекает в емкость 23 и смешивается с вновь поступающей глазурью, затем конфеты проходят под насадкой 11 вентилятора 9. Струей воздуха часть глазури с поверхности конфет сдувается, а оставшаяся часть приобретает одинаковую толщину. Нижняя часть конфетных корпусов покрывается глазурью с помощью валиков 12, вращающихся в ванночке с глазурью. Однако места соприкосновения конфет с проволочками сетчатого конвейера остаются непокрытыми. Их покрывает глазурью быстро вращающийся валик 13 при прохождении конфет над ним. Валик 13 также снимает наплывы глазури с боковых поверхностей конфет.

Далее конфеты переходят на клеенчатую поверхность 15 транспортера 22, который движется в охлаждающей камере 14. В камере поддерживается температура воздуха 8-10°С. За время пребывания конфет в камере в течение 5-6 мин происходит охлаждение глазури ниже температуры застывания какао масла, его кристаллизация на имеющихся центрах новой фазы. Какао масло из аморфного переходит в кристаллическое состояние, что вызывает структурообразование в глазури. Шоколадная оболочка конфет приобретает свойства твердого тела.

При затвердении глазурь прилипает к поверхности клеенчатого транспортера 15. Отделение конфет 16 происходит при огибании клеенчатой ленты валика 17, барабана 21 и валика 18. Свободные конфеты 19 правильными рядами поступают на транспортер 20 и подаются на завертку или упаковку.

Массовые помадные конфеты покрывают жировой глазурью. Ее темперируют при более высоких температурах. В емкость 23 она поступает с температурой 37-40° С. В остальном глазирование конфетных корпусов ничем не отличается от описанного. Температура воздуха в охлаждающей камере 6-8° С, а время пребывания конфет в камере 6-7 мин.

Глазированные и неглазированние конфеты подлежат, как правило, завертке или расфасовке в красочно оформленные коробки. В зависимости от размеров и формы, необходимости защитить конфеты от увлажнения, высыхания, механических повреждений, а также эстетических требований их завертывают в один, два или три слоя.

В качестве заверточных материалов используются лакированный, металлизированный целлофан, пергаментная и подпергаментная бумага, фольга.

Массовые помадные конфеты обычно завертывают в один слой - в художественную этикетку из лакированного или металлизированного целлофана. Дорогостоящие пралиновые конфеты завертывают в 2 и 3 слоя - художественно оформленную этикетку из пергамента, фольгу и подвертку из подпергамента.

Формы завертки могут быть разными: “ в перекрутку”, “ в носок”, “ в замок” и др. В зависимости от формы завертки применяются те или иные заверточные автоматы. Наиболее распространенными способами завертывания конфет являются “в перекрутку” на автоматах ЕУ-5, ЕУ-7, ЕУ-9 и “в носок” на автоматах ЕФ-2, EJI-2, EJI-5, ЕР-2. Для завертывания конфет “Суфле” «в замок» в кэшированную фольгу используются автоматы ЖД-2160.

Применение заверточных автоматов “Cavanna” (Италия) позволило производить упаковки “флоупак” (по 2 завернутые конфеты) и “мульти- пак” по 6 шт. конфет в одном пакете из целлофана.

После глазировочного агрегата конфеты ленточным транспортером передаются в виброраспределитель и выходят из него четко перегруппированными рядами на систему ручейковых ленточных транспортеров, количество которых соответствует числу установленных в линии заверточных автоматов. Поворотно-отводным устройством и ленточным питателем конфеты из ручейкового транспортера передаются в заверточный автомат.

Розничный ассортимент конфет фасуется в красочно оформленные коробки и обтягиванием их целлофаном на специальных автоматах.

Для упаковки используются гофрокороба № 3, развесом 7-12 кг (нет - то)в зависимости от размера, формы и вида завертки конфет.