Робототехнологические комплексы в сварочном производстве

Промышленный робот - это автоматическая машина, представляющая собой совокупность манипулятора и перепрограммируемого устройства управления, выполняющая в производственном процессе двигательные и управляющие функции, заменяющие аналогичные функции человека при перемещении предметов производства и технологической оснастки. Промышленный робот - это перепрограммируемый манипулятор.

Классификация промышленных роботов

1. По специализации: специальные, специализированные, универсальные.

2. По грузоподъемности: сверхлегкие, легкие, средние, тяжелые и сверхтяжелые.

3. По числу степени подвижности: с двумя, с тремя, с четырьмя, более четырех.

4. По возможному перемещению: стационарные, подвижные.

5. По способу установки на рабочем месте: напольные, подвесные и встроенные.

6. По виду системы координат: прямоугольная декартовая. сферическая, угловая, смешанная.

В результате использования робототехники в сварочном производстве становится возможным:

1. Автоматизированная сварка швов в любой форме, а также сварка большого количества коротких швов, различным образом ориентированных в пространстве.

2. Выполнять дуговой сваркой сварные швы с любой формой линии соединения в оптимальном пространственном положении с наиболее производительными режимами сварки при оптимальном формировании сварных швов.

3. Уменьшать в ряде случаев калибр сварных швов, благодаря гарантированной стабильности их параметров, обеспечивая таким образом гарантированный рост производительности. экономию сварочных материалов и электроэнергии и уменьшение сварочных деформаций.

4. Сократить потребность в специальном сварочном оборудовании и изготовлении специальных и специализированных станков, установок и машин для сварки.

Для роботизации сварочного производства необходимо: выбрать универсальную или скомпоновать специализированные средства робототехники; решить комплекс техникоэкономических вопросов, связанных с внедрением средств робототехники на конкретном сварочном производстве.

Группирование сварочных конструкций по конструктивным и технологическим признакам:

1. Плоскостные сварочные конструкции (СК).

2. Листовые СК типа тел вращения.

3. Каркасно-решетчатые СК (например, плоские и объемные фермы,...).

4. Рамные СК, состоящие из соединенных сваркой продольных и поперечных балок, распорок и усиливающих элементов.

5. Корпусные СК. изготавливаемые из заготовок сортового проката, поковок, отливок,

|

штамповок (станины, стойки,...). 6. Детали машин (сварные валы, шестерни, рукоятки, ...). |

Условия (особенности) работы роботизированных комплексов:

1 .Высокая температура вблизи зоны сварки,

1. Мощное нестационарное электромагнитное и световое излучение.

2. Разбрызгивание металла и защитных газов, выделение аэрозолей, агрессивных газов

3. Поверхности изделий могут быть покрыты окалиной, иметь заусенцы, брызги. Область целесообразности роботизации.

Из-за сложности реализации автоматизации сварочных процессов возникает необходимость использования средств роботизации, особенно в СК с короткими швами, сложной формы и пространственного расположения. Целесообразно применение:

1. РТК сварки сварных конструкций малых размеров.

2. РТК сварки серийных крупногабаритных конструкций.

3. РТК контактной сварки тонколистовых и каркасно-решетчатых конструкций.

Требования к манипулятору сварочного элемента (сварочный робот)

1. Не менее 5-ти степеней подвижности.

2. Допустимые отклонения электрода от линии соединения сварочных элементов не более 0.5 da.

3. Наличие геометрической адаптации.

4. Наличие технологической адаптации.

|

|

|

|

скорость установившегося переносного движения горелки

Способы относительных перемещений сварочного инструмента и изделия:

Зависят от способа сварки размеров и массы изделия формы и расположения свароч ных швов организации всего производственного процесса:

1. Изделие неподвижно, а все перемещения выполняет сварочный инструмент.

2. Изделие переориентируется, но не подвижно в процессе сварки, а сварочный инструмент выполняет все необходимые перемещения для сварки.

3. Изделие и сварочный инструмент находятся в непрерывном взаимном перемещении, при этом выполняются необходимые сварочные операции.

4. Изделие выполняет все перемещения необходимые для сварки.

Сварочные роботы (манипуляторы сварочного инструмента)

Перемещения сварочного инструмента бывают:

1) переносные - для переноса рабочей точки инструмента в пределах рабочей зоны манипулятора;

2) ориентирующие - для обеспечения заданной ориентации относительно изделия в заданной точке рабочей зоны.

Системы координат переносных перемещений:

1. Прямоугольная Достоинства: большие размеры рабочей зоны, простота реализации, несложный алгоритм расчета. Недостатки: большая занимаемая площадь РТК и металлоемкость.

2. Сферическая угловая Преимущества: компактность, малая материалоемкость. Недостатки: малая рабочая зона, сложные операции управления перемещениями, включая учет переменных действующих сил и сил инерции.

3. Цилиндрическая

4. Сферическая

Все известные механизмы ориентирующих движений роботов могут быть сведены к восьми типовым схемам. Выбор оптимальной кинематической структуры сварочного робота связан с сочетанием его универсальности и специализации Универсальность промышленного робота - это способность обеспечивать движение по любым траекториям с заданной скоростью и обеспечивать доступ к любым точкам пространства в пределах трехмерной рабочей зоны в любой последовательности с любой ориентацией инструмента. Требуется не менее пяти степени подвижности. Специализированный промышпенный робот - это робот с манипуляционной системой имеющий от 2 до 4 степеней подвижности или систему управления с ограниченными функциональными возможностями.

|

|

|

|

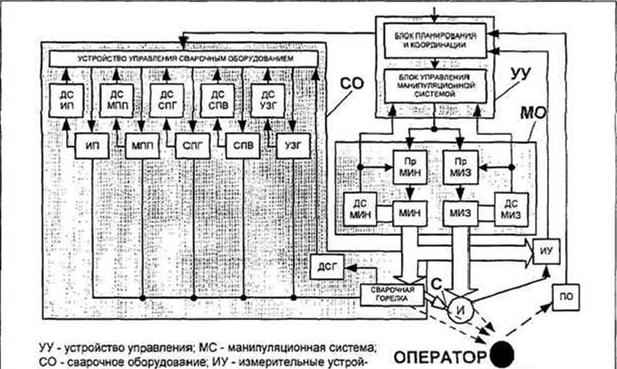

ства подсистемы адаптации по изделию;

И - изделие. ПО - пупьт обучения; С - рабочая точка сварки. МИН. МИЗ - соответственно, манипуляторы инструмента и изделия; Пр - приводы соответствующих манипуляторов;

ИП - источник питания сварочной дуги; МПП - механизм подачи электродной проволоки, СПГ и СПВ - соответственно, системы подачи защитного газа и охлаждающей воды;

УЗГ - устройство зачистки горелки; ДС - датчики состояния соответствующих устройств; ДСГ - датчик состояния горелки, в том числе датчик столкновения сварочной горелки с другими частями РТК

Функциональная схема РТК дуговой сварки.

Манипуляторы изделия

Оптимальная конструкция манипулятора изделия обеспечивает возможность использования одних и тех же сварочных роботов, которые являются наиболее сложной частью РТК, при сварке самых различных изделий. Грузоподъемность - от десятков кг до нескольких тонн.

Сварочное оборудование

Сварочное оборудование для РТК следует рассматривать как отдельный вид оборудования для сварки.

Требований к сварочному оборудованию РТК дуговой сварки

1. Длительная воспроизводимость параметров режима.

2. Наличие развитых средств контроля состояния составных частей сварочного оборудования.

3. Высокий уровень автоматизации.

4. Совместимость с системой управпения РТК.

5. Насыщенность вспомогательными и сервисными устройствами.

Состав комплекта сварочного оборудования РТК дуговой сварки

1. Источник питания сварочной дуги (а) универсальный; б) специализированный).

2. Аппаратура подачи сварочной проволоки (механизмы подачи проволоки:

1) роликовыми редукторными; 2) планетарными безредукторными).

3. Набор сварочных горелок;

► с водяным охлаждением и без водяного охлаждения;

► иметь форму: 1) прямая; 2) изогнутая; 3) s-образная.

Требования к сварочным горелкам в РТК:

а) обеспечивать большую продолжительность непрерывной работы;

б) обеспечивать возможность быстрой замены сопла и токоподводящего наконечника с гарантируемым сохранением позиционирования рабочей точки;

в) должен иметь достаточную прочность и жесткость;

г) обеспечивать возможность конструктивного сопряжения с датчиками положения свариваемых элементов;

д) гарантировать надежный токоподвод к электродной проволоке в строго определенном месте наконечника горелки, неизменном по мере его износа;

е) предусматривается дополнительный подвод сжатого воздуха к газовому соплу для его очистки и для впрыскивания противопригарной жидкости.

4. Аппаратура охлаждения горелки.

5. Газовая аппаратура. Как правило, газовая смесь состоит из [Аг -+ (20%-30%) С02 + (7-10%)

2] . Преимущества перед сваркой в чистом углекислом газе: 1) малое разбрызгивание; 2) мелкочешуйчатая поверхность; 3) сварка на прямой полярности.

6. Устройства автоматической очистки горелки от брызг: а) механические; б) пневматические.

7. Аппаратура удаления вредных газов и аэрозолей: а) автономная: б) цеховая.

8. Устройство защиты горелки от поломки.

9. Коммуникации.

10. Средства контроля начального положения сварочной горелки.

11. Устройства крепления сварочной аппаратуры на составных частях РТК.

12. Аппаратура контроля и управления сварочным оборудованием:

1) устройство измерения и регистрации режима:

- информационно - измерительная система;

- устройство допускового контроля режима;

- стрелочные и цифровые приборы.

2) контроллер:

- со свободным программированием режима сварки;

- с заданием нескольких режимов сварки.