Общие представления о сварке. Физическая сущность сварки

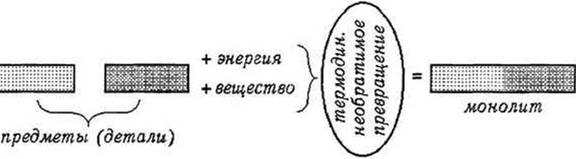

Сваркой принято называть неразъёмное соединение деталей, получаемое путём введения и термодинамически необратимого превращения вещества и энергии в месте соединения. при этом получаемое соединение - монолит, т. е. в нём отсутствуют поверхности раздела. Для получения такого соединения необходимо любым способом активизировать (то есть предоставить энергию) поверхностные атомы, или молекулы соединяемых поверхностей до вепичины, достаточной для возникновения между ними сил атомного или молекулярного взаимодействия.

|

|

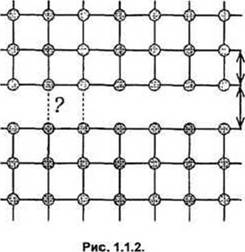

Всякое конденсированное тело (твердое, или жидкое) является системой атомов, или молекул, связанных между собой соответствующими силами (межатомными или меж- молекулярными). Эти силы есть результат взаимодействия электронных оболочек атомов или молекул, которые составляют конденсированное тело.

Для всех атомов, кроме поверхностных, силы взаимодействия с другими атомами обоюдно уравновешены.

Поверхностные атомы не находятся в равновесии. Они могут вступать в взаимодействие с другими атомами (адсорбция, смачивание).

Для получения неразъемного соединения необходимо взаимодействие между поверхностными атомами. Для металлов: каждый поверхностный атом втягивается внутрь (потенциальная яма), для взаимодействия его нужно освободить из ямы, раскачать

Для возникновения взаимодействия между атомами нужно преодолеть энергетический барьер.

В реальных условиях соединение осложняется двумя факторами: Неровность поверхностей (макронеровность или микронеровность).

- Загрязнение поверхностей (адсорбция, окислы и тому подобное),

Для жидкостей соединение атомов, или молекул легко достигается за счет подвижности частиц и смачивания.

|

|

Трудности соединения твердых тел преодолеваются специальными приемами:

1. Жидкость на поверхностях тел:

1.1. Дополнительная жидкость (пайка, литейная сварка, склеивание)

1.2. Расплавление поверхностей и взаимодействие двух жидкостей с последующим затвердеванием зоны взаимодействия (сварка плавлением).

2. Активация поверхностных атомов без расплавления (сварка давлением, сварка трением):

2.1. Нагрев соединяющихся деталей.

2.2. Сдавливание поверхностей (осадка)

Нагревание - ослабляет связи между атомами делает атомы более подвижными, наделяет материал пластичностью.

Осадка — создает пластические деформации, вызывает течение материала вдоль поверхностей разрушает и выдавливает поверхностные оксиды и другие загрязнения. Нагрев и осадка дополняют друг друга.

Чем больше нагреваем, тем меньшая необходима осадка и наоборот.

В процессы формирования неразъёмного соединения могут быть включены, в отдельных случаях, явления обоюдной диффузии., но в любом случае необходим нагрев и осадка. Дерево, графит - невозможно сваривать - нет стадии плавления и разрушаются ранее,

взаимодействия. Такие материалы соединяют склеиванием, пайкой.

Классифицировать способы и виды сварки можно по разнообразным критериям:

- Плавлением - давлением;

- Холодная - горячая;

- Дуговая - лучевая Ручная - механизированная и т. д.

Например, хорошую классификацию можно дать по виду энергии, которая применяется для активации поверхностных атомов:

|

|

Источники сварочного нагрева.

В большинстве случаев сварка выполняется с местным нагревом изделия до температуры. которая необходима для соединения и зависит от свойств свариваемого материала и вида (способа) сварки.

При сварке плавлением температура местного нагрева Тм > Тпл

При сварке давлением Тми„ < Т„ < TM

Тми„ - наименьшая температура, при которой возможны пластические деформации и диффузия.

Для эффективного использования тепла необходимо, чтобы свариваемый материал только в минимально необходимой мере (объеме) доводился до нужной для сварки температуры. (Чтобы сварить детали, можно их и полностью расплавить: нагреть до Т™).

Для сварочного нагрева испопьзуют преобразование разных видов энергии в тепловую

(электрическую, механическую, химическую и т. п., и их комбинации). Согласно термодинамическим представлениям (Карно) переход и преобразование энергии сопровождается неизбежными потерями (энтропия). Теплота источника сварочного нагрева используется тем полнее (тем эффективнее), чем меньше температура нагрева металла и чем больше температура самого источника тепа.

Необходимо, кроме того, компенсировать тепло, которое отводится в массу основного металла.

Чем больше интенсивность ввода теппа тем меньшие потери и высший КПД.

Понятие интенсивности ввода тепла характеризуют такие величины:

Концентрация энергии Дж/см2 - по площади; Дж/сек - по времени Мощности:

Дж/см3/сек, (Вт/см3) - на единицу объема;

Дж/см2/сек, (Вт/см2) - на единицу площади - для основных видов сварки;

Дж/см/сек (Вт/см) - на единицу длины (погонная энергия).

Примерная мощность тепловых источников для разных видов сварки: Элекгрошлаковая сварка = 250 кВт;

Электродуговая «150 кВт;

Газовая *10 кВт;

Электронно-лучевая « 1... 50 кВт. Важная характеристика источников тепла - технологическая гибкость: охват источником тепла широкого диапазона возможных концентраций мощности при высоком значении коэффициента полезного действия (КПД).

При этом нужно стремиться использовать минимум энергии и минимально возможную ее часть вводить в основной металл (структурные изменения, деформации, напряжения).

Например, можно соединить между собой с такими энергетическими затратами:

два стальных стержня 0 20 мм:

- Ванно-шлаковой сваркой (литейной) * 1800 Дж/мм2

- Контактной сваркой * 400 Дж/мм2

- Холодной сваркой (трением) * 130 Дж/мм. Пластины из алюминия 8 = 5 мм

- аргоно-дуговой сваркой * 300 Дж/мм2

- контактной сваркой * 200 Дж/мм2

- холодной сваркой (давлением) * 30 Дж/мм2

При этом нужно учитывать и общие расходы энергии (вакуум для ЭЛС. КПД лазера 0.1 % и проч.).