ТЕХНОЛОГИЯ ПРОИЗВОДСТВА СВАРНЫХ КОНСТРУКЦИЙ

Технология изготовление магистральных грузовых полувагонов

В отличие от пассажирских вагонов магистральные грузовые полувагоны (рис. 78) изготавливают в условиях крупносерийного производства. Для него характерно использование линий с комплексной механизацией и автоматизацией процессов и применением прогрессивных методов сварки. Верхняя и нижняя обвязки вместе с угловыми, шкворневыми и промежуточными стойками составляют каркас боковой стенки, который приваривают к полотнищу контактной точечной сваркой.

Обшивку боковой стенки собирают и сваривают дуговой сваркой из корытообразных штампованных заготовок толщиной 5 мм методом последовательного наращивания в поточной линии. Со склада панелей автооператоры подают их по одной в зону сборки и сварки. В первом агрегате поданная панель толкателями по рольгангу транспортируется в сварочную установку таким образом, чтобы кромка, в которую упираются толкатели, оказалась расположенной в плоскости движения сварочного электрода. После зажатия первой панели автооператор подает вторую. Толкатели сдвигают ее по рольгангу до упора в первую; затем вторая панель зажимается. К собранному стыку поджимается флюсовая подушка и включается сварочный аппарат, выполняющий под флюсом однопроходный стыковой шов с обратным формированием. В такой же последовательности пристыковывается третья панель и последующие. Сваренный из пяти панелей блок передается на второй агрегат для приварки еще пяти панелей, а затем на третий, где привариваются остальные четыре панели.

Каркас боковой стенки собирают и сваривают на полуавтоматической

линии. На ее первую позицию автооператор одновременно подает набор

балочных элементов, входящих в состав каркаса. Заданную геометрию

каркаса обеспечивает система упоров, фиксаторов и пневмоприжимов.

Сборочные швы выполняют два сборщика. Перемещение собранного

каркаса с одной позиции на другую осуществляет система из трех, жестко

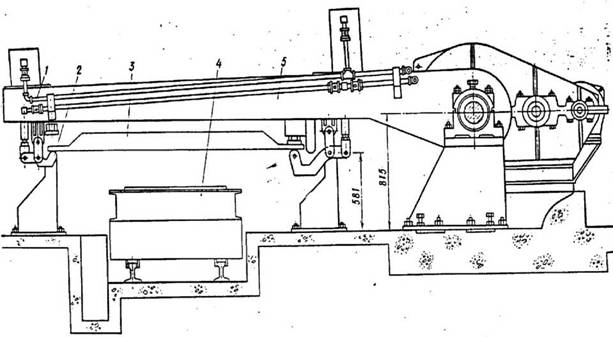

соединенных тележек с пневмоподъемниками, совершающих возвратнопоступательное движение. На следующих двух позициях линии производят сварку каркаса полуавтоматами в среде (СО2+О2): на второй позиции—в нижнем положении, на третьей - с поворотом на 90° с помощью двухстоечного кантователя. С обеих сторон полуавтоматической линии сборки и сварки каркаса расположены две автоматические линии сборки и сварки обшивки. Полностью сваренный каркас автооператор поочередно переносит на одну из этих параллельных линий и укладывает его поверх готовой обшивки, после чего производят сборку и прихватку. Затем с тележечного транспортера 4 (рис. 88) собранная боковая стенка 3 захватывается системой зажимов 2, работающих от пневмосети 7. Конструкция захвата исключает его самопроизвольное открытие. В исходном положении рычаги кантователя 5 расположены вертикально. При подаче собранной стенки кантователь поворачивается, захватывает ее и укладывает на приемный стеллаж центральной линии с поворотом на 180°. После передачи изделия на сварку рычаги кантователя возвращаются в исходное положение.

|

Рис. 88. Книжный кантователь |

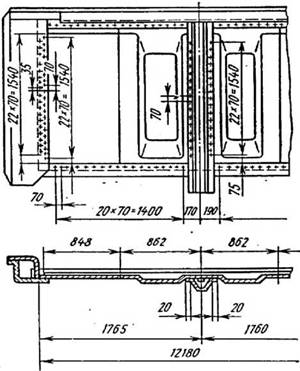

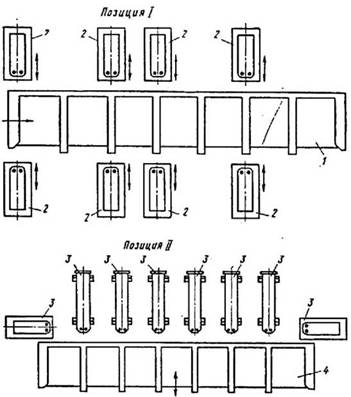

Приварку каркаса боковой стенки к обшивке выполняют точечной контактной сваркой. Расположение сварных точек боковой стенки грузового полувагона показано на рис. 89. Для этого используют комплекс двухэлектродных машин, расположенных в линии, имеющей две позиции (рис. 90). На первой позиции выполняют продольные швы, приваривая обшивку к верхней и нижней обвязкам. На второй - поперечные ряды точек, соединяющих обшивку с промежуточными и угловыми стойками.

|

Рис. 89. Расположение сварных точек на боковой стенке грузового полувагона |

На позиции I боковая стенка 1 продвигается по направляющим гидравлическим приводом. С двух сторон транспортирующего устройства размещено по четыре контактные машины 2, имеющие механизм поперечного возвратно-поступательного перемещения для выдвижения электродов на линию точечного шва и отвода в исходное положение. Продольная подача боковой стенки осуществляется по программе, учитывающей расположение точечных машин и топографию размещения точек. Толкатель, со скоростью 100 мм/с совершает холостой ход при ручном управлении, подавая боковую стенку в зону сварки. После выхода сварочных агрегатов на линию точек верхней и нижней обвязок производится сварка с автоматической шаговой подачей на расстояния, кратные шагу точек, а также на расстояния, необходимые для перехода электродов через промежуточные стойки. Суммарный рабочий ход на 3140 мм дополняется быстрым перемещением боковой стенки со скоростью 300 мм/с на 5340 мм. Затем толкатель со скоростью 600 мм/с возвращается в исходное положение, и повторным ходом на 8750 мм продвигает боковую стенку в направляющие транспортирующего устройства второй позиции.

|

Рис. 90. Схема расположения контактных точечных машин линии сварки каркаса боковой стенки с обшивкой |

На позиции II (рис. 90) восемь двухэлектродных контактных машин 3 расположены с трех сторон боковой стенки 4. Транспортирующее устройство имеет три тележки, перемещающиеся в поперечном направлении. Эти тележки кинематически связаны с уравнительным механизмом, исключающим возможность перекоса боковой стенки при ее поперечной подаче. Движение тележек в прямом и обратном направлениях задается гидроцилиндром по программе. Поступившая с позиции I стенка подается в поперечном направлении в зону сварки на 1920 мм со скоростью 300 мм/с. В процессе выполнения точечных швов транспортирующее устройство обеспечивает автоматическую шаговую подачу на длине 1540 мм в прямом, а затем в обратном направлении. Для исключения смещения точечного шва от номинального положения у точечных машин, приваривающих поперечные стойки, предусмотрено пневматическое устройство, поворачивающее каждую машину на ее опоре для автоматического направления электродов по ряду точек. После завершения сварки изделие возвращается в исходное положение и передается на поточную линию доделочных операций и технического контроля.