Полуавтоматы для дуговой сварки и их основные узлы

Технологические особенности процесса сварки в углекислом газе

Сварку в углекислом газе (СО2) обычно выполняют на постоянном токе обратной полярности плавящимся электродом. Основными параметрами режима сварки в СО2 и его смесях являются: полярность и сила тока, напряжение дуги; диаметр, скорость подачи, вылет и наклон электрода; скорость сварки; расход и состав защитного газа. Сварочный ток и диаметр электродной проволоки выбирают в зависимости от толщины свариваемого металла и расположения шва в пространстве. Стабильный процесс сварки с хорошими технологическими характеристиками можно получить только в определенном диапазоне силы сварочного тока, который зависит от диаметра и состава электродной проволоки и рода защитного газа. Величина сварочного тока определяет глубину проплавления и производительность процесса сварки. Величину сварочного тока регулируют изменением скорости подачи сварочной проволоки. Одним из важных параметров режима сварки в СО2 является напряжение дуги. С повышением напряжения увеличивается ширина шва и улучшается его формирование. Однако увеличивается и угар полезных элементов кремния и марганца, повышается чувствительность дуги к «магнитному дутью», увеличивается разбрызгивание металла сварочной ванны. При пониженном напряжении дуги ухудшается формирование сварочного шва. Оптимальные значения напряжения дуги зависят от величины сварочного тока, диаметра и состава электродной проволоки, а также от рода защитного газа. Другие параметры режима сварки в СО2 находятся в сложной зависимости от различных факторов, влияющих на сварочный процесс. Режим сварки в СО2 подбирают на основании обобщенных опытных данных, приведенных в табл. 41.

Таблица 41

Режимы сварки в среде СО некоторых видов соединений

|

Тстцниа металла, мм |

Эскл: подготовленного соединения л выполненного шва |

Зазор Ъ. мм |

Режим сварки |

|||||

|

Число проколов |

Диаметр електрода, мм |

Сила сварочного тока. А |

Напряжение на дуге. В |

С норд СП подачл провисит м.'ч |

Объемный раскол СО,, дм*мин |

|||

|

1 |

№*' |

1 |

2.3 |

50-60 |

17-13 |

100 |

8-10 |

|

|

2 |

1 |

1.2 |

90-100 |

19-20 |

150 |

8-10 |

||

|

3 |

ЕТЯКЗ! |

1 |

170-1£0 |

22-23 |

215 |

8-10 |

||

|

шмж |

2 |

130-140 |

21-22 |

130 |

8-10 |

|||

|

4 |

1 |

:.е |

220-240 |

25-27 |

215 |

15-16 |

||

|

2 |

150-160 |

21-22 |

220 |

9-10 |

||||

|

6 |

0HJ |

1 |

:.2 |

300-320' |

28-30 |

215 |

15-16 |

|

|

2 |

:.2 |

280-300 |

23-30 |

170 |

15-16 |

|||

|

8 |

1-2 |

:.2 |

330-350 |

23-30 |

215 |

15-16 |

||

|

10 |

1-2 |

:.2 |

360-380 |

30-32 |

230 |

18-20 |

||

|

12 |

1-2 |

:.2 |

390—110 |

30-32 |

230 |

18-20 |

||

|

14 |

o«.j |

1-2 |

:.2 |

430-450 |

32-34 |

360 |

24-2: |

|

|

18 |

1-3 |

:.2 |

430-450 |

32-34 |

360 |

24-2: |

||

|

20 |

Ж |

1-4 |

2.2 |

430-450 |

32-34 |

360 |

24-2: |

|

|

24 |

1-5 |

2.2 |

430-450 |

32-34 |

360 |

24-2: |

||

|

2 |

IK |

1-2 |

1.2 |

100-120 |

21-22 |

130 |

9-10 |

|

|

4 |

I |

1-2 |

1.2 |

160-180 |

21-22 |

240 |

9-10 |

|

|

8 |

1-2 |

2.2 |

330-350 |

28-30 |

245 |

18-20 |

|

Перед началом сварки необходимо отрегулировать расход газа и |

выждать 20—30 с до полного удаления воздуха из шлангов. Перед зажиганием дуги необходимо следить, чтобы вылет электрода из мундштука не превышал 20—25 мм.

Движение горелки должно осуществляться без задержки дуги на сварочной ванне, так как эта задержка вызывает усиленное разбрызгивание металла. Сварка в нижнем положении производится с наклоном горелки под углом 5—15° вперед или назад. Предпочтительнее вести сварку углом назад, так как при этом обеспечивается более надежная защита сварочной ванны. При механизированной сварке металла малой толщины 1—2 мм поперечных колебательных движений не производят. Сварку ведут на максимальной длине дуги, с максимальной скоростью. При достаточной газовой защите избегают прожогов и обеспечивают нормальное формирование шва. Горелку ведут углом назад, при этом угол наклона составляет 30—45°.

Стыковые соединения при толщине металла 1,5—3 мм сваривают на весу. Более тонкий металл сваривают в вертикальном положении на спуск (сверху вниз), провар достигается за один проход. Сварку соединений внахлестку при толщине металла 0,8—2,0 мм чаще производят на весу и реже - на медной подкладке. При качественной сборке нахлесточных соединений представляется возможным значительно увеличить скорость сварки. Колебательные движения горелкой при сварке больших толщин те же, что и при ручной сварке. При сварке с перекрытием для уменьшения пор применяются продольные колебания горелки вдоль оси шва, что обеспечивает более полное удаление водорода из сварочной ванны.

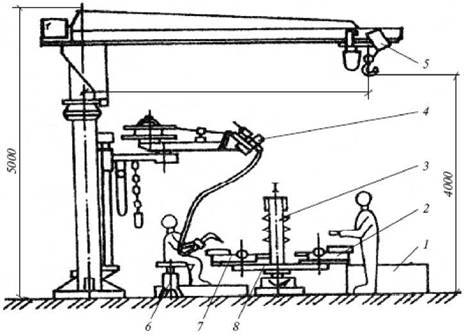

Сварка в среде СО2 является высокопроизводительным процессом. В массовом и крупносерийном производстве работают слесари - сборщики, которые освобождают сварщика от сборочных операций. Сварочный пост в этом случае оборудуется кроме сварочной аппаратуры специальными приспособлениями для обеспечения высокой производительности сварочных работ при гарантированном качестве сварных узлов. На рис. 83 показан сварочный пост на одного сварщика и одного слесаря-сборщика. Требования к качеству сборки и подготовки деталей под сварку в СО2 сварочной проволокой (0,8—2,5 мм) должны соответствовать существующим нормативным документам.

|

|

Рис. 83. Сварочный пост для оборонно-сварочных работ (сварщик, слесарь-сборщик): 1 - складочное место для заготовок; 2, 7 - сборочносварочные приспособления; 3 - ширма с встроенной вентиляцией; 4 - полуавтомат с консолью; 5 - кран консольно-поворотный; 6 - стул поворотный; 8 - стол двухпозиционный поворотный