Сварка конструкций с дополнительной порошкообразной присадкой

СУЩНОСТЬ СПОСОБА СВАРКИ С ДОПОЛНИТЕЛЬНЫМ ПОРОШКООБРАЗНЫМ ПРИСАДОЧНЫМ МЕТАЛЛОМ

Автоматизированная сварка под флюсом на увеличенном вылете электродной проволоки. Эффективность любого способа сварки во многом определяется его производительностью. Производительность наплавки при автоматизированной сварке под флюсом ограничена диаметром электродной проволоки и допустимой токовой нагрузкой на сварочный флюс. Токовая нагрузка, в свою очередь, зависит от напряжения на дуге, диаметра электродной проволоки, скорости сварки, состава и грануляции флюса и составляет не более 2000 А. Тем не менее производительность наплавки при автоматизированной сварке под флюсом благодаря большому максимально допустимому сварочному гоку достаточно высока и достигает при обычной однодуговой сварке 14—16 кг/ч. Одним из способов повышения производительности наплавки является увеличение вылета электродной проволоки, при котором электрод подогревается джоулевым теплом. На повышение производительности в этом случае влияет величина вылета электрода, сила тока и диаметр электродной проволоки. С увеличением вылета и диаметра электродной проволоки увеличивается количество джоулева тепла, а следовательно, и производительность наплавки. С уменьшением диаметра электродной проволоки производительность плавления растет интенсивнее благодаря повышению сопротивления электродной проволоки на вылете. Однако при сварке тонкой проволокой ограничение токовой нагрузки не позволяет полностью использовать этот эффект. Поэтому применение проволоки большого диаметра более эффективно (рис. 1). Из приведенных кривых видно, что увеличение вылета электродной проволоки диаметром 2 мм до 100 мм может повысить производительность наплавки более чем в 2 раза. Однако оптимальный диаметр электродной проволоки, обеспечивающий при сварочном токе 920 А максимальную производительность 14 кг/ч, равен 4 мм. Такая же производительность при сварке про-

465 1 ~650 ' ~970 ' Лоо

|

з ч ДИАМЕТР ЭЛЕКТРОДА, ММ |

СВАРОЧНЫЙ ТОК. А

Рис. 1. Зависимость максимальной производительности плавления (сплошная линия) и коэффициента плавлеАия (пунктирная линия) от диаметра проволоки, силы тока и вылета электрода при сварке на обратной полярности

I — при вылете электрода 30—50 мм; 2 — то же при 100 мм

волокой диаметром 5 мм достигается за счет большего расхода энергии. Увеличение - вылета электродной проволоки диаметром 4 мм позволяет повысить производительность наплавки примерно на 30%.

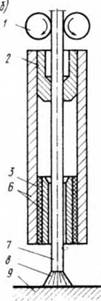

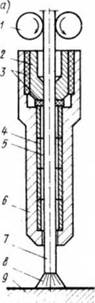

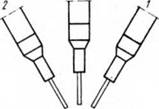

Автоматизированная сварка под флюсом на большом вылете электродной проволоки является эффективным средством повышения производительности наплавки, но находит она ограниченное применение из-за ухудшения формирования шва и необходимости очень точного направления по шву электродной проволоки, нагретой до высокой температуры и теряющей эластичность. Частично этот недостаток можно устранить, применив специальный мундштук, поддерживающий нагретую электродную проволоку/ С помощью такого мундштука можно производить сварку при вылете электродной проволоки до 100 мм. На рис. 2 приведены такие мундштуки двух конструкций. Мундштук первой конструкции (а) позволяет поддерживать электродную проволоку по всей длине мундштука, а второй конструкции (б) —только по концам.

Многоэлектродная и многодуговая сварка. Повы-

|

|

|

|

Рис. 2. Мундштуки (а, 6) для сварки с повышенным вылетом

электрода

/ — подающие ролики; 2 — токоподвод; 3 — изолятор, 4 — трубка из и рр*. «я сю шей стали; 5 — покрытие из окиси алюминия. 6 — опряпка. 7 — электродтОК-- Дуга;

9 — изделие

|

|

|

|

|

КАТЕТ ШВА ММ |

|

4567 89Ю tt $ |

36 <41

ТОЛЩИНА листов, мм

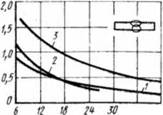

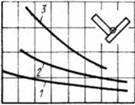

Рис. 3. Влияние на скорость сварки величины катета шва (а) и толщины свариваемых листов (б)

/ — сварка одиночным электродом; 2 — сварка расщепленной дугой; S — двухдуговая сварка способом тандем

в

сить производительность автоматизированной сварки под флюсом позволяет одновременное применение двух и более электродных проволок, что обеспечивает увеличение суммарно допустимой токовой нагрузки, а это, в свою очередь, приводит к повышению производительности наплавки. При сварке расщепленным электродом повышение производительности наплавки по сравнению с обычной одноэлектродной сваркой достигается за счет пропорционального увеличения сварочного тока. Аналогично производительность повышается при двухдуговой сварке методом тандем. Максимальная производительность наплавки при сварке указанным способом может достигать 30 кг/ч. Однако возможность повышения скорости сварки, которая наряду с наплавкой характеризует производительность сварки за счет увеличения тока, ограничена тем, что в определенный момент нарушается нормальное формирование сварного шва, и в нем образуются дефекты. Из трех способов автоматизированной сварки под флюсом одним электродом, расщепленной дугой и двухдуговой методом тандем наибольшей производительностью обладает последний. Однако при сварке стыковых соединений элементов толщиной более 20 мм сварка расщепленной дугой уступает одноэлектродной сварке (рис. 3).

При двух - и трехдуговой сварке методом тандем каждая дуга выполняет определенную функцию. В первом случае ведущая дуга, расположенная обычно перпендикулярно или с наклоном около 15° к поверхности свариваемых листов углом назад, производит проплавление металла, задняя же дуга формирует поверхность шва. Поэтому проплавляющее действие задней дуги должно быть не больше, а ширина валика не меньше, чем у ведущей дуги. Соответственно сварочный ток задней дуги должен быть равен или меньше тока ведущей дуги, а напряжение — равно или больше. При этом максимальная разность указанных параметров должна составлять соответственно 200 А и 6 В. Нормальному формированию сварного шва способствуют небольшой наклон заднего электрода углом вперед и электрофизические условия, при которых задняя дуга отклонялась бы в сторону ведущей. Такие условия создают путем выбора рода тока, питающего дуги, фазировки при использовании для

|

пгт I Л 3 ( |

к J % 2 / |

ПГ^ Иг |

|

(- Рис. 4. Схема подключения сварочных трансформаторов к трехфазной сети при трехдуговой сварке I, 2. 3 — порядковые номера сварочных дуг, начиная с ведущей |

|

Рис. 5. Схема расположения электродов при сварке мето• дом SW I — передний электрод; 2 — задний электрод; 3 дополнительная присадочная проволока |

|

1000 2000 3000 СВАРОЧНЫЙ ТОК. А |

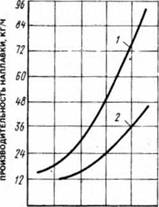

Рис. 6. Диаграмма сравнения производительности наплавки при сварке методом SW (!) и двухдуговой сварке (2)

обеих дуг переменного тока и места токоподвода к изделию при использовании постоянного тока. При питании обеих дуг переменным током шов хорошо формируется, когда источники подключены звездой со сдвигом фаз не более чем на 90°. Такие же результаты можно получить при питании ведущей дуги переменным током, задней — постоянным или при питании обеих дуг постоянным током (в этом случае токо - подвод к изделию следует выполнять в начале шва).

Так же, как и при сварке одиночным электродом, при двухдуговой сварке большая скорость приводит к нарушению нормальной формы шва. Скорость сварки позволяет увеличить трехдуговой способ, при котором ведущая дуга проплавляет металл, средняя — формирует шов и несколько увеличивает это проплавление, задняя — выполняет окончательное формирование внешней поверхности шва и предупреждает образование подрезов. Сварочный ток на каждой последующей дуге меньше по сравнению с предыдущей. При сварке на переменном токе хорошее формирование шва можно получить только при правильной фазировке источников питания сварочным током. На рис. 4 приведена рекомендуемая схема подключения сварочных трансформаторов к трехфазной сети при трехдуговой сварке. При таком подключении ведущая дуга в процессе сварки отклоняется в сторону, противоположную направлению сварки, средняя — в том же направлении, но на меньшую величину, а задняя — вперед в направлении сварки. Такое взаимное отклонение сварочных дуг способствует хорошему формированию шва. Применение многодуговой сварки позволяет не только увеличить производительность наплавки и скорость сварки, но и уменьшить погонную фіергию по сравнению со сваркой одиночным электродом (табл. I).

Японская фирма «Сумитомо» усовершенствовала двухдуговую сварку, разработав «метод SW», сущность которого заключается в дополнительном введении к двум электродам присадочной проволоки (рис. 5). Тепло сварочных дуг частично используется для расплавления присадочной проволоки, что исключает чрезмерное плавление и перегрев основного металла, обеспечивая тем самым увеличение производительности наплавки и более эффективное использование тепла сварочной дуги. Дополнительная присадочная проволока, расположенная между двумя электродами, подвергается тепловому воздействию сварочных дуг с обеих сторон. Причем наклонное расположение электродов обеспечивает более концентрированный нагрев дополнительной присадочной проволоки. Производительность наплавки «методом SW» почти в два раза выше, чем при двухдуговой сварке (рис. 6). Изменение соотношения сварочного тока на переднем и

|

S т ■ X |

|||

|

с х Ї У х u 55 Z v га J* С * йч С |

3 |

27,5 |

25,6 |

|

* Л * f Ilk с п = 5 Q. С* ^ с - X |

10,9 |

20,9 |

34,7 |

|

S * I (С ^ <j о о |

— СО чГ СО |

89 76 |

178 165 |

|

о |

|||

|

£ |

|||

|

* S'm |

33 35 |

сч сч ю те «те |

г - е - I-. ОС те те те те те те |

|

Л Х X |

|||

|

«X 2< 5* 8-І « и |

850 1150 |

850 750 1000 900 |

1150 800 610 1150 800 610 |

|

0* |

|||

|

X |

|||

|

* >» I* с |

1 1 |

Ведущая Задняя То же |

Ведущая Средняя Задняя То же |

|

г-"-' ' Номер прохода |

~ = |

~ - |

- S |

|

5S ЗГ |

о: сз с |

К 0 0 О |

к 0 0 о |

|

>. X О |

>у •=* X >> 0 |

•=( >< « От н |

|

. Сравнительные данные при стыковой сварке одно-, двух - и трехдуговым способом |

|

2. Влияние сварочного тока на формирование шва

|

заднем электродах при его постоянной суммарной величине практически не влияет на производительность наплавки. Форма шва (его ширина и глубина проплавления) при сварке «методом SW» мало отличается от формы шва при обычной двухдуговой сварке. Однако форму шва можно изменять увеличивая или уменьшая сварочный ток на переднем и заднем электро^х (табл. 2).

Однако какГто^хдуговая сварка, так и сварка «методом SW» п«і-а<ожєт найти широкого применения из-за сложности сварочного оборудования.

Сварка ленточным электродом. Высока*? производительность этого способа сварки обусловлена электрофизическими особенностями горения дуги при ленточном электроде, по торцу которого пятно дуги перемещается. Большая площадь контактной поверхности ленточного электрода с жидким шлаком, создавая небольшое переходное сопротивление, обеспечивает более высокую способность флюса выдерживать токовые нагрузки по сравнению со сваркой электродной проволокой. Наряду с этим улучшаются механические свойства сварного соединения, повышается стойкость против образования трещин и пор при большей скорости сварки, чем при сварке электродной проволокой. Производительность наплавки достигает наибольшего значения при оптимальном соотношении силы сварочного тока и ширины ленты, когда скорость перемещения пятна дуги по торцу ленты достигает максимального значения. Кроме того, производительность повышается с увеличением вылета ленты до

и

15 20 25 ЗО 35 40

ШИРИНА ЛЕНТОЧНОГО ЭЛЕКТРОДА. ММ

Рис. 7. Влияние ширины электрода, величины сварочного тока и вылета электрода на производительность наплавки при сварке под флюсом ленточным электродом толщиной 0,5 мм

/_5 — кривые, соответствующие вылету электрода 35 мм и силе тока, соответственно 1770; 1620; 1420; 1200; 1000; 6— 8 — кривые. соответстпукщв

силе тока 1200 А и вылету электрода, мм: 120; 90; 60 (напряжение нл 30 В, скорость сварки 60 м/ч)

определенных значений. Так, при вылете 120 мм и силе сварочного тока 1200 А можно достичь производительности наплавки около 50 кг/ч (рис. 7). Однако при этом процесс сварки становится нестабильным, поэтому оптимальным вылетом считается 100 мм. Увеличение ширины ленточного электрода приводит к снижению производительности наплавки и глубины проплавлення. Ленточный электрод небольшой ширины, создавая концентрированный ввод тепла и высокое давление дуги, увеличивает проплавление, но оно остается меньшим, чем при сварке электродной проволокой. В табл. 3 приведены данные по сварке электродной проволокой и ленточным электродом.

Из таблицы видно, что при сварке ленточным электродом резко увеличивается производительность наплавки. Это позволяет также увеличить скорость сварки. Однако погонная энергия при использовании ленточного электрода на 30—100% превышает энергию при сварке электродной проволокой, что

|

3. Сравнительные данные по сварке под флюсом стыковых соединений электродной проволокой и ленточным электродом (в числителе данные по сварке проволокой, в знаменателе — лентой)

|

препятствует применению ленточного электрода для сварки сталей, чувствительных к термическому воздействию сварочного цикла.

- Ленточный электрод наиболее эффективен для сварки угловых швов. Скорость сварки в этом случае повышается в 1,5—2 раза по сравнению со сваркой электродной проволокой. Для сварки угловых швов с катетом более 6 мм рекомендуется применять ленту сечением 15X1 мм, при этом швы с катетом до 14 мм выполняют за один проход. Для швов с катетом менее 6 мм такая длина непригодна, так как производительность наплавки, которая определяется силой тока, при этом превышает величину, необходимую для формирования швов указанного размера при соответствующей скорости сварки. Для сварки швов с катетом менее 6 мм целесообразно применять более узкие и толстые ленты. Необходимую глубину проплавления, размеры и формы шва достигают выбором соответствующих значений сварочного тока и скорости сварки. При сварке в положении «в угол» следует особенно тщательно выдерживать параметры режима сварки — оптимальный сварочный ток в пределах 700—1000 А и напряжение на дуге 27—30 В. При сварке «в лодочку» сварочный ток и напряжение на дуге можно увеличить. Денточный электрод, предварительно профилированный в U-образную форму с помощью специальной

|

а) б) |

I I

ІШШГ'

I I

НАПРАВЛЕНИЕ СВАРКИ

Рис. 8. Схема сварки стыкового соединения профилированным ленточным электродом

а — траектория перемещения дуги; б — подготовка свариваемых кромок и распо - ложенме электрона

приставки, можно применять для сварки корневого шва. Электрод открытой стороной профиля располагают в разделке в сторону направления сварки. Так как дуга в процессе сварки перемешается по торцу ленточного электрода от одной кромки к другой, го при поступательном движении сварочной головки дуга движется по сложной траектории (рис. 8). Колебательное движение дуги ограничивает ее непосредственное влияние на флюсомедную подкладку, и наплавляемый жидкий металл направляется от одной кромки стыка к другой, поэтому зазор между свариваемыми кромками хорошо перекрывается. По сравнению с плоским электродом при его поперечном расположении профилирование ленточного электрода позволяет достичь более глубокого введения электрода в разделку, что обеспечивает хорошее проплавление кромок. Кроме того, благодаря небольшой глубине провара при соответствующей подготовке кромок металл шва не вытекает из разделки. Окончательная заварка стыка выполняется второй сварочной головкой, следующей за первой по схеме тандем. Вторая головка производит сварку расщепленным электродом — электродной проволокой диаметром 2.5 м<м или одним ленточным электродом сечением 15X1 ММ. Оптимальный режим сварки корневого шва: сварочный ток 500 А, напряжение на дуге 25 В, скорость сварки 50 см/мин, сечение ленты 15X0$ мм- Повышение сварочного тока при зазоре 4 мм может привести к повреждению медной подкладки из-за увели-

Рис. 9. Схема процесса сварки под флюсом с горячей присадочной

проволокой

а — схема процесса сварки; 6 — схема сварочной ванны; I — электродная проволока; 2—горячая проволока; 3 — источник питания дуги переменным или постоянным током; 4 — источник переменного тока для подогрева горячей проволоки; 5 — сварочный флюс; 6 — шлак; 7 — сварной шов; 8 — свариваемое изделие

чения глубины проплавления, а уменьшение зазора — к ухудшению формирования шва. При увеличении напряжения на дуге глубина провара становится неравномерной, а при напряжении менее 25 В процесс сварки становится нестабильным. Для автоматизированной сварки под флюсом ленточным электродом можно применять то же оборудование, что и для обычной сварки под флюсом, изменив конструкцию устройства, подающего электрод, и токоподвода.

Ленточный электрод наиболее целесообразно применять при сварке протяженных угловых швов. Этот способ характеризуется возможностью использования больших сварочных токов (1500—2000 А). При этом производительность наплавки может достигать 40 кг/ч и более. Скорость сварки угловых швов по сравнению со сваркой электродной проволокой увеличивается в J-.5—2,5 раза. Однако недостатки сварки ленточным электродом не позволяют применить его в большом объеме. Это прежде всего меньшая глубина проплавления и более высокие тепловложения. Первый из указанных недостатков имеет большое значение при сварке конструкций, где требуется полный провар свариваемых элементов, а второй — при сварке кон - струкций из высокопрочных сталей, где особенно необходимо ограничить тепловложение в процессе сверки.

Сварка с горячей присадочной проволокой. Этот способ сварки позволяет повышать производительность напдавки без существенного тепловложения. Сварка с горячей присадочной проволокой выполняется на Двух самостоятельных устройствах (рис. 9),

каждое из которых имеет свой источник питания, механизм подачи проволоки, пульт управления и направляющую трубку. Одно из указанных устройств предназначено для сварки под флюсом по обычной схеме, а второе подает в ту же сварочную ванну подогретую джоулевым теплом электродную проволоку. Параметры режима работы каждого устройства регулируются независимо друг от друга. Для подогрева проволоки целесообразно применять источник питания с пологопадающей вольт-амперной характеристикой с регулируемым напряжением. Такой источник позволяет устанавливать оптимальный режим подогрева проволоки в зависимости от скорости ее подачи, диаметра и вылета. Рассматриваемый способ сварки позволяет получить за один проход швы с большими катетами, т. е. сварные соединения, которые невозможно получить за один проход без прожога подкладки, применяя обычную технологию. Особенно большие преимущества имеет этот способ при сварке изделий из термообработанных сталей, требующих контроля за величиной погонной энергии. Однако существенным недостатком этого способа, препятствующим широкому внедрению его в производство, является сложность и высокая стоимость сварочной установки по сравнению с обычной автоматизированной сваркой под флюсом. По существу вместо одной сварочной установки при обычной сварке при сварке с горячей присадочной проволокой требуется две.