ЗАЩИТНЫЕ И УПРОЧНЯЮЩИЕ ПОКРЫТИЯ

УСТАНОВКА ПЛАЗМЕННОГО НАПЫЛЕНИЯ УМП-6

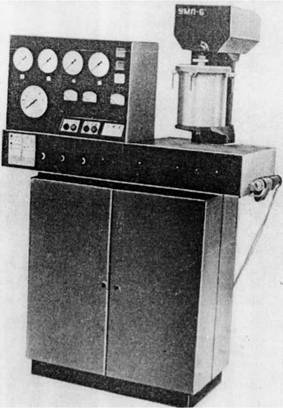

Установка УМП-6 (рис.3.1.) предназначена для нанесения теплозащитных, жаростойких, электроизоляционных покрытий из керамических и металлических порошковых материалов: для создания деталей напылением на удаляемую модель, а так же износостойких покрытий с последующим оплавлением [2]. Техническая характеристика установки УМП-6 приведена в табл. 3.1.

|

(i) Таблица 3.1.

|

|

Рабочий ток, А |

260 - 280 |

|

Мощность двигателя привода дозатора порошка, Вт |

120 |

|

Напряжение питания пульта управления, В |

220 |

|

Основной рабочий газ |

Азот |

|

Рабочее давление газов, кПа |

392 - 490 |

|

Расход газов м3/ч |

|

|

Азота |

3 - 4 |

|

Аргона |

3 - 4 |

|

Рабочее давление газов в дозаторе, кПа |

39,2 |

|

Давление воды, кПа, не менее |

245 |

|

Расход воды, л/мин, не менее |

3,5 |

|

Объем бачка дозатора порошка, дм |

5 |

|

Масса горелки без шлангов, кг |

1,2 |

|

Масса установки, кг |

255 |

|

Размеры установки, мм |

1640х1100х400 |

|

Уровень шума в зоне работы оператора, дБ, не более при работе: |

|

|

В открытой кабине |

120 |

|

В камере |

85 |

|

Допускается применение аргона и других газов, а так же их смесей |

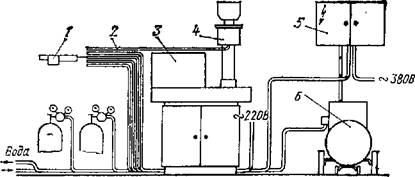

Установка УМП-6 (рис. 3.2.) состоит из плазматрона 1, дозатора порошка 4, пульта управления 3, силового шкафа 5, комплекта соединительных кабелей 2, источника тока 6.

Рабочим инструментом установки УМП-6, как и любой другой установки плазменного напыления, служит плазматрон, который генерирует высокоскоростной высокотемпературный поток ионизованного газа - плазменную струю.

|

|

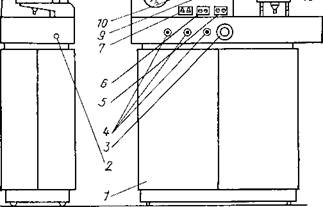

Рис 3.1. Общий вид установки УМП-6.

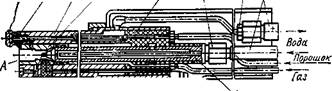

Как и любой другой плазматрон (рис. 3.3.), он состоит из катодного К и анодного А узлов, герметично соединяемых через электроизолирующую деталь - в данном случае коллектор 5. Важным моментом является обеспечение симметричности зазора между катодом 13 и анодом 4. Для центровки и создания равномерного распределения плазмообразующего газа

|

|

по окружности межэлектродного зазора служит центрирующая электроизоляционная деталь 11 (рассекатель).

Рис 3.2 Схема установки УМП-6.

Подвод воды и тока к горелке осуществляется через штуцеры катодного и анодного узлов. Для управления зажиганием дуги используют отдельный кабель зажигания дуги.

Вода попадает в систему охлаждения электродов через штуцер катодного узла, а удаляется через водоохлаждаемый кабель анодного узла. У многих современных промышленных плазменных горелок кабели электроподвода выполняют функции и водопровода. Это позволяет, во-первых, уменьшить число подводов к горелке, во-вторых, добиться охлаждения токопроводящей шины, размещаемой внутри водоподводящего шланга. В качестве токо-

|

|

|

11 J 4 |

|

5 6, 7 8 |

|

13 11 11 |

|

ill |

||

|

-■Щр— |

||

|

и |

|

10. |

подводящей шины обычно используют плетеную медную «косу». Желательно применение луженой «косы».

Рис. 3.3. Плазматрон установки УМП-6.

1 - гайка колпачковая; 2 - язычок; 3 - узел анода; 4 - сопло; 5 - коллектор; 6 - штуцер катода; 7 - штуцер анода; 8 - кабели водоохлаждаемые; 9 - кожух плазматрона; 10 - электромагнит управления зажиганием; 11 - рассекатель; 12 - тросик-контакт; 13 - катод.

Газ (или смесь газов) к горелке УМП-6 подводят через пульт управления установкой (см 2,3 на рис. 3.2.), откуда он по соответствующим шлангам попадает в кольцевой зазор между коллектором и газопроводом плазматрона и через рассекатель вводится в камеру сопла - анода, где нагревается электрической дугой, горящей между катодом и анодом, а затем истекает через расширенную часть канала сопла.

Для зажигания дуги служит тросик - контакт 12, который кратковременно входит в соприкосновение с катодом, а затем образует с ним искру, ионизирующую газ в межэлек - тродном промежутке.

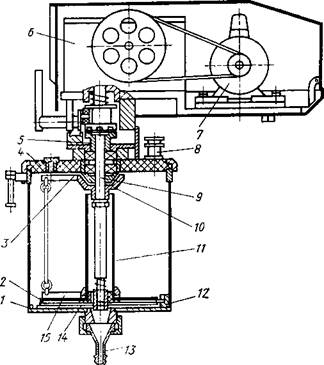

Дозатор порошка (рис. 3.4.) установки УПМ-6 состоит из следующих основных узлов: бачка, механизма перемещения порошка, системы транспортирующего газа, привода с кулачковой муфтой.

Дозатор выполнен в виде цилиндрического бачка вместимостью 5 л. Крышка дозатора изготовлена из оргстекла для проверки наличия порошка в бачке. Дозатор снабжен предохранительным клапаном, который открывается при повышении давления в бачке более 39,9 кПа. Подача газа, транспортирующего порошок в горелку, осуществляется через штуцер корпуса клапана. Прием и выход потока газопорошковой смеси (транспортирующего газа с порошком) происходит через воронку в днище дозатора. В бачке дозатора расположено съемное днище с приваренной к нему центральной трубкой, преграждающей доступ порошка к зазорам подвижных деталей и непосредственно в приемную воронку.

Подвеска дозатора обеспечивает постоянное местонахождение верхних трех лопаток на поверхности находящегося в бачке порошка: она постоянно опускает лопатки по мере понижения уровня порошка и возвращает их на поверхность после того, как бачок вновь загрузят порошком поверх лопаток находящихся в нижнем положении. Лопатки перемещают по-

|

|

рошок по окружности и одновременно от - гребают его в направлении от центра к периферии, где, высыпаясь за край съемного днища (диска), он попадает в зону нижней полости, в которой находится нижний блок (шнек), прикрепленный к ступице позволяет блоку лопаток свободно «плавать». конца валика шарнирно, что

Рис 3.4. Дозатор порошка установки УМП-6.

1 - бачок дозатора; 2 - съемное днище; 3 - верхние лопатки; 4 - крышка; 5 - муфта; 6 - редуктор; 7 - электродвигатель; 8 - клапан предохранительный; 9 - валик ротора; 10 - подвеска; 11 - центральная трубка; 12 - упор; 13 - воронка с ниппелем; 14 - шнек; 15 - нижние лопатки.

Транспортирующий газ (азот или другой), поступая через пульт управления и корпус клапана в бачок, попадает в центральную трубу и образует газопорошковую смесь в воронке, откуда через ниппель воронки и по трубке наплавляется в горелку.

Привод дозатора служит для вращения вала, на котором закреплены верхний и нижний блоки лопаток.

Вал вращается с заданной скоростью, которую выбирают в зависимости от рода порошка и требуемого его расхода.

Пульт управления установки УМП-6 (рис. 3.5.) состоит из двух частей.

На панели пульта управления (рис. 3.5.) смонтированы приборы, используемые для контроля и регулирования технических параметров процесса.

Для работы установки необходимо следующее вспомогательное оборудование: источник тока, баллоны с газами, система водоснабжения, вентиляция, сеть сжатого воздуха, средства механизации, кабина для проведения работ по напылению, размещаемые на специально оборудованном участке.

В качестве источника питания ранее использовали три сварочных преобразователя ПД-502У2 или ПД-501У2, соединенных последовательно, дающие напряжение холостого хода 210 В и крутопадающую вольт-амперную характеристику при использовании предель

|

|

|

|

ного тока 300 А (максимальный ток источника 500 А). В настоящее время установку УМП-6 комплектуют тиристорным источником питания АПР-402.

Рис 3.5. Пульт управления установкой УМП-6.

1 - пульт; 2 - механизм подъема дозатора; 3 - регулятор подачи порошка; 4 - вентили; 5 и 6 - кнопки; 7 - тумблеры; 8 и 9 - вольтметры; 10 - амперметр; 11 - термометр манометрический; 12 - манометр для воды; 13 - газовые манометры; 14 - сигнальные лампы; 15 - дозатор порошка.

Установка УМП-6 может быть укомплектована плазматроном типа ПГП для напыления на внутренние поверхности изделий, например труб, техническая характеристика которого приведена в табл. 3.2. Плазматрон для напыления на внутренние поверхности имеет общую базу с плазматроном внешнего напыления, рассмотренным выше. Возможность напыления на внутренние поверхности обеспечивается с помощью анодной вставки-сопла с отверстием, повернутым под углом к цен - тральной оси плазматрона. Для напыления на внутреннюю поверхность ствол плазматрона вводят в отверстие. В зависимости от длинны ствола плазматроны изготавливают трех типоразмеров: ПГП-1-1500 У4; ПГП-1-1000 У4; ПГП-1-600 У4 (соответственно со стволом длинной 1500; 1000 и 600 мм).

|

Таблица 3.2.

|

|

Для напыления |

40 |

|

Для оплавления |

60 |

|

Глубина обрабатываемой полости, мм |

До 1500 |

|

Масса плазматронов (без шлангов), кг |

|

|

ПГП-1-1500 |

7,3 |

|

ПГП-1-1000 |

5,4 |

|

ПГП-1-600 |

3,7 |