ЗАЩИТНЫЕ И УПРОЧНЯЮЩИЕ ПОКРЫТИЯ

ЛАЗЕРНАЯ НАПЛАВКА

|

Эксплуатационные характеристики защитных слоев, полученных в процессе лазерной наплавки, технологические приемы, схемы подробно представлены в научно-технической литературе. В работах В. Е.Архипова, Е. М.Биргера (ВНПО "Ремдеталь") показано, что использование лазерной наплавки для восстановления и упрочнения локальных рабочих поверхностей, подвергающихся износу в условиях сухого трения и трения скольжения, например, детали газораспределительного механизма двигателей внутреннего сгорания, повышает износостойкость в 3 раза и болеее. |

Среди изучаемых вопросов наибольшее место занимают исследования технологического характера: схемы подачи порошковых сплавов в зону наплавки, влияние режимов наплавки на геометрические параметры наплавленных покрытий и характер возникновения внутренних напряжений, приводящих к трещинообразованию.

|

Рис. 11.3. Микроструктура наплавленного валика из сплава ПГ-СР2 с трещиной (800х) [72]. |

Следует отметить, что лазерная наплавка, выполняемая обычно при мощности порядка 1 кВт в среде защитного газа, по сравнению с наплавкой электронными пучками имеет одно серьезное преимущество - возможность выполнения технологической операции нанесения защитного покрытия практически любого габарита, не ограниченного конструктивными размерами вакуумной камеры.

Вместе с тем, для этого способа характерны недостатки, рассмотренные выше, среди которых наиболее значительными являются сильная зависимость качества наплавляемого металла от степени защиты его от окисления (которая всегда хуже, чем защита в вакууме), низкий КПД процесса (термический КПД лазерного нагрева составляет порядка 7... 15 % в сравнении с 75 % для электроннолучевого нагрева), более высокая стоимость лазерного оборудования, более сложные электромеханические системы управления потоком лазерного излучения.

|

|

|

ос |

|

Луч лазера |

|

Луч лазера |

|

Подача порошка q |

|

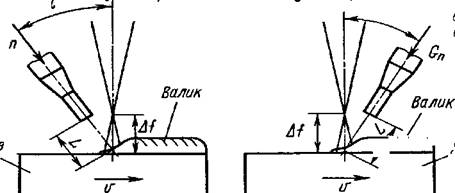

Рис. 11.4. Схема газопорошковой лазерной наплавки с подачей порошка вслед движению (а) и навстречу движению образца (б) |

|

ас Подача порошка |

|

-уЧ\л ()j>jpa3eUi |

|

Образец |

Известны результаты, полученные при наплавке самофлюсующихся порошков различного химического состава системы Ni-Cr-8-Si: (ПР-

Н77Х15С3Р2, ПГ-10Н-01, ПГ-12Н-02) с подачей их в зону действия лазерного излучения дозатором - питателем.

Известно, что лазерная наплавка рабочих поверхностей пуансонов из стали 5ХНМ дает повышение стойкости на кривошипном прессе в 2 раза, на горизонтально-ковочной машине - в 6 раз, повышение жаропрочности наплавок в 4...5 раз по сравнению с вакуумно-плазменным покрытием.

Оценка износостойкости на трение скольжения по пальчиковой схеме показала, что стойкость никель-хром-бор-кремниевых сплавов, наплавленных лазерным излучением, в 3...5 раз выше износостойкости плазменного покрытия, оплавленного газовой горелкой и 10 раз выше, чем наплавленных токами высокой частоты.

Зарубежные специалисты в области лазерного упрочнения и наплавки (E. Brein, G. Irons, M. Capp) используют установки с выходной мощностью от 1,5 до 20 кВт; имеются сообщения о применении лазера мощностью 100 кВт. Лазерная наплавка используется по следующим основным направлениям:

В зарубежных публикациях по лазерной наплавке большое внимание уделяется процессам оплавления плазменных покрытий. Это приводит к устранению пористости, присущей процессам напыления, а также к значительному повышению прочности сцепления покрытия с основой. Положительными моментами оплавления покрытий из само флюсующихся Ni - Cr-B-Si сплавов является существенное уменьшение шероховатости поверхности и повышение коррозионной стойкости.

Лазерная наплавка, благодаря возможности точной подачи энергии, хорошей воспроизводимости результатов, возможности полной автоматизации и другим положительным эффектам значительно расширяет технологические возможности производства, повышает его экономический и технический уровень, улучшает служебные свойства новой техники. Однако лазерная наплавка имеет определенную область применения и присущие ей недостатки

и поэтому в некоторых случаях уступает другим методам наплавки, в

том числе и с использованием электронных пучков.