ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

СИСТЕМА КЛАССИФИКАЦИИ СВАРОЧНЫХ ПРОЦЕССОВ

В основу классификационной схемы всех разновидностей сварочных процессов могут быть положены различные признаки. Наиболее распространенными являются;

• состояние металла в зоне сварки в момент ее осуществления;

• вид энергии, используемой для выполнения сварки.

В первом случае все способы сварки делятся на две крупные группы: сварка давлением и сварка плавлением. При сварке давлением сваривание деталей происходит с приложением давления, достаточного для создания пластической деформации в контакте. Однако это лишь общее положение. При некоторых видах сварки давлением металл может расплавляться в зоне контакта с последующим обжатием. При всех способах сварки давлением тепловое воздействие на металл, как правило, значительно меньше, нежели при сварке плавлением, поэтому менее значительно изменение структуры и свойств основного металла рядом с местом соединения.

Способы сварки давлением имеют свою, часто ограниченную, область применения. Это объясняется необходимостью использовать большие давления и свойствами свариваемых металлов. Особое значение при сварке давлением имеет чистота свариваемых поверхностей, и зачастую недостаточно одной лишь предварительной зачистки места сварки, а требуется применение усложняющих технологию сварки приемов (травление, предохранение зачищенных поверхностей от образования окислов путем применения флюсов, защитных газов или вакуума). Для выполнения сварочных операций при сварке давлением в большинстве случаев изделие должно подаваться к машине.

При сварке плавлением металл в зоне соединения, как об этом было сказано выше, расплавляется каким-либо источником теплоты. Этот источник должен обладать достаточной мощностью для обеспечения локального расплавления металла; источник перемещается вдоль линии сварки, обеспечивая последовательное расплавление кромок металла от участка к участку. При этом с увеличением сечения свариваемых деталей не требуется применение громоздких сварочных машин. Расплавление металла практически всегда ведет за собой взаимодействие жидкого металла с окружающей воздушной средой посредством протекания металлургических реакций, что, как правило, приводит к ухудшению свойств закристаллизовавшегося металла. Появляется необходимость целенаправленного регулирования этих реакций и защиты расплавляемого металла.

Классификация по виду энергии, используемой для выполнения сварки, предусматривает деление всех существующих видов сварки на следующие группы: механическая, химическая, электрическая, электромеханическая, химико-механическая.

В первой группе используются механические виды энергии (давление), которые вызывают пластическую деформацию металла в зоне сваривания. К ней относится холодная сварка, сварка взрывом, сварка трением.

При использовании химической энергии нагрев металла до его расплавления происходит за счет теплоты, возникающей при протекании химических реакций. Здесь не требуется затрат механической энергии. Примером может служить ацетилено-кпелородная (газовая) сварка.

|

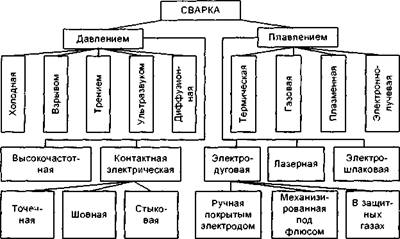

Рис. 1.5. Классификация осмоішмх способов сварки |

Все электрические виды сварки основаны на превращении электрической энергии в тепловую. Это превращение может осуществляться различными путями: за счет сварочной дуги, протекания тока через расплавленный шлак, индуцирования тока различных частот, кинетической энергии пучка электронов либо квантов света. Эти способы имеют широкое распространение в промышленности (электро - дуговая сварка различных подвидов, электронно-лучевая сварка, лазерная сварка).

Электромеханические виды сварки основываются на нагреве металла для расправления из-за превращении электрической энергии в тепловую с последующей пластической деформацией путем приложения внешних сил (электрическая контактная сварка различных разновидностей).

Химика-механические способы основаны на комбинированном воздействии теплоты (за счет химических реакций) с последующим приложением внешних сил для пластического деформирования (кузнечная, газопрессовая сварка). Один из вариантов упрощенной классификации по первому признаку предложен на схеме рис. 1.5.