ОСНОВЫ СВАРКИ СУДОВЫХ КОНСТРУКЦИЙ

КРАТКАЯ ИСТОРИЧЕСКАЯ СПРАВКА О РАЗВИТИИ СВАРОЧНОЙ ТЕХНИКИ В СУДОСТРОЕНИИ

Русские ученые Николай Николаевич Бенардос (в 1882 г.) и Николай Гаврилович Славянов (в 1888 г.) прославили Россию своими замечательными изобретениями. Первый изобрел электрическую дуговую сварку угольным электродом, второй - электрическую дуговую сварку плавящимся электродом. В свое время они сами считали свои изобретения важными, однако, вряд ли могли предполагать, что открытые ими способы соединения металлов (да и не только металлов) через столетие станут ведущими технологическими процессами изготовления и ремонта металлических конструкций самых различных назначений.

Надо отметить, что сварка, как процесс соединения металлических частей изделий, известна давно. Еще в древности люди научились добывать и обрабатывать железо и изготавливать путем ковки из его нагретых частей различные изделия. С начала XIX в. применялся так называемый способ сварки «литьем». Этот способ по существу является разновидностью обычного литья, когда две металлические детали соединялись заливкой расплавленного металла в зазор между ними.

Что же стоит за термином сварка? ГОСТ 2601-74 «Сварка металлов. Основные понятия, термины и определения» предлагает следующую формулировку: «Сварка - процесс получения неразъемных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве или пластическом деформировании, или совместном действии того и другого». Отсюда в классификации способов сварки и принято делить все существующие способы на два крупных класса: сварка плавлением и сварка давлением. В наше время существует большое количество способов сварки в каждом из указанных классов.

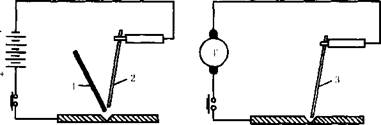

Сущность способа Н. Н. Бенардоса (рис. 1.1, а) заключается в том, что между угольным электродом и изделием, подключенными к аккумулятору, возникает электрическая дуга, приводящая к плавлению металла изделия. В область дуги сбоку вводится добавочный металл в виде присадочного прутка для обеспечения формирования сварного шва. Способ Н. Г. Славянова отличается тем, что в качестве электрода применен металлический плавящийся стержень, который поддерживает горение дуги и, одновременно расплавляясь, формирует шов (рис. 1.1, б). Следует отметить, что Славянов разнообразил свое изобретение и па многие его виды получил патенты в ряде стран. Его предложения впоследствии были развиты русскими учеными и получили широкое распространение в мировой промышленности. Славянов был пионером использования электросварки в судостроении, применив ее для ремонта деталей судовых механизмов. Однако в заметных объемах электросварка в России начинает применяться только в 20-х гг. прошлого столетия.

|

Рис. 1.1. Схемы способов сварки: а - II. II. Іісиардоса; б — II. Г. Славянина: 1 — присадочный пруток: 2 - исндавящийся электрод: '} — плавящийся ллсктрод |

Много для развития сварки в отечественном судостроении сделал профессор Виктор Петрович Вологдин. Он первый применил электросварку по методу Славянова на Дальзаводе в г. Владивостоке, где в 1926 г. было организовано производство сварных котлов, а в 1930 г. построен первый цельносварной корпус морского буксира. В. П. Вологдин впервые в стране организовал подготовку инженеров-свар - щиков, первый выпуск которых состоялся в Дальневосточном политехническом институте в 1930-31 гг. Впоследствии (1934-1949 гг.) Вологдин возглавлял кафедру сварки Ленинградского кораблестроительного института. В эти годы он много сделал для того, чтобы сварка стала ведущим технологическим процессом в отечественном судостроении, так же, как и пришедший ему на смену профессор Георгий Александрович Бельчук.

Опыт применения электросварки на Дальзаводе постепенно распространялся на другие судостроительные заводы страны. В 1935 г. в Ленинграде был построен первый крупный иолусварноп морской пароход «Седов», на ряде заводов начата постройка сварных доков, теплоходов для Каспийского моря и других цельносварных судов.

К началу Великой Отечественной войны сварка почти полностью вытеснила клепку. В 1939 г. клепка для изготовления речных судов была запрещена постановлением правительства. В годы войны все корпуса строящихся тогда судов, как и их ремонт, выполнялись только с помощью электросварки. Это было время перехода от изготовления клепаных корпусов к сварным, и по своему значению оно так же революционно, как время перехода строительства деревянных судов к металлическим.

Переход к сварному судостроению был непрост и потребовал проведения достаточно большого объема самых разнообразных научно - исследовательских работ для того, чтобы убедиться в абсолютной надежности сварных соединений и возможности безаварийной длительной эксплуатации сварных корпусов судов и кораблей различного назначения.

При соединении двух листов с помощью клепки на стык накладываются дополнительные полоски металла (с одной или двух сторон листа), проводится сверловка отверстий, затем в отверстия вставляются заранее нагретые до высоких температур заклепки, торцы которых осаживаются специальным инструментом до получения плотного соприкосновения соединяемых деталей. При больших объемах изготовления металлических конструкций процесс весьма трудоемок и малопроизводителен. Сварное соединение значительно проще по своей конструкции. Здесь кромки собранных в соответствии с чертежом деталей расплавляются тем или иным способом, образуя монолитное неразъемное соединение. Наряду с тем, что эти оба вида обеспечивают получение прочно-плотного соединения, сварка дает следующие преимущества:

1) масса сварной конструкции уменьшается на 15...20% из-за отсутствия в ней перекроев или дополнительных накладок;

2) резко снижается трудоемкость изготовления конструкции (отпадает необходимость разметки, сверления большого количества отверстий, изготовления накладок и заклепок, а также трудоемкий процесс нагрева заклепок и самой клепки):

3) появляется возможность совершенствования форм конструкции, так как технологическая свобода при применении сварки чрезвычайно велика;

4) появляются возможности для механизации процесса, что связано с относительной простотой сварных соединений;

5) труд при изготовлении сварных конструкций менее тяжел, нежели при изготовлении клепаных конструкций;

6) при применении современных способов сварки (механизированной под флюсом и в среде защитных газов) улучшаются экологические характеристики процесса.

Применение сварки кардинально изменило технологические процессы изготовления корпусов судов. Так, 60...70% сборочно-сварочных работ выполняются в сборочно-сварочных цехах, где изготавливаются секции либо блоки, которые с высокой степенью готовности затем передаются на стапель, где из них формируется и сваривается корпус судна. Большой объем сварочных работ производится при изготовлении различных изделий судового машиностроения и энергетики. Сварка здесь позволяет создавать комбинированные лито-сварные либо штампосварные конструкции, конструкции из различных материалов.

За последние несколько десятилетий значительно увеличился объем научных исследований во всех областях сварочного производства. Это привело к созданию новых марок сварочных материалов (электродов, сварочных проволок, флюсов и т. д.), что было связано с расширением номенклатуры сталей и сплавов, применяемых в различных отраслях промышленности, f [есомненный прогресс наблюдается в области разработки и применения новых источников питания, создания универсальных автоматов и полуавтоматов различного назначения, новых прогрессивных технологий изготовления сварных конструкций. Из года в год увеличивался объем применения механизированных способов сварки, особенно в среде защитных газов, достигнув в настоящее время 50,„60%. Начинают появляться роботизированные комплексы на поточных линиях изготовления узлов. На рис. 1.2 показана динамика применения механизированных способов сварки в судостроении.

Практически нет способа сварки, который не применялся бы в судостроении. Для машиностроительных конструкций, котлов высокого давления и корпусов реакторов с успехом применяется электро - шлаковая сварка. Для изделий энергетики и приборостроения находит применение электронно-лучевая и лазерная сварка. Разработанные процессы плазменно-воздушной резки позволили улучшить качество вырезаемых деталей, уменьшить их деформации и этим создать условия для расширения применения механизированных способов сварки. В этом отношении являются перспективными разработки по созданию технологии лазерной резки, что направлено на дальнейшее

|

АО А ( |

71 |

5 .72, |

|||

|

63 |

•f- 58,0 |

||||

|

/ / |

^ 53,3_.^ * |

Д— •*----- |

—58ду :53,6 |

||

|

А'щ |

47,0} |

/ |

|||

|

// |

"' / ' / |

||||

|

20, |

170 |

||||

|

} |

/ 16^ J |

ОІ7.6 17 Q 1,0 14,0 Ч |

1 14Л |

||

|

205 |

—«г-------- / |

|

80 |

|

$ I is 20 |

|

I9C> I RIO |

|

1080 |

|

1970 |

|

1980 |

|

і дао |

|

2000 |

|

Рис. 1,2. Изменение обьемон применения механнзиронанных способом смаркн н огечссінснном судостроении: о — сиарка иод ф. йогом: ч — сиарка и СО;. • - уротчи. механизации сварочных рабої |

|

да |

|

a. >> |

|

о |

увеличение точности вырезаемых деталей за счет уменьшения тепловой деформации кромок.

Большой вклад в разработку прогрессивных сварочных технологий, механизацию сварочных процессов, создание современного сварочного оборудования, сварочных и основных материалов для изготовления судовых конструкций внесли Центральный научно-исследовательский институт технологии судостроения (ЦНИИ ТС), Центральный научно - исследовательский институт конструкционных материалов (ЦНИИ КМ) «Прометей», Институт электросварки им. Е. О. Патона (г. Киев).