Хрупкое разрушение металла сварных соединений

Различают пластичное (вязкое) и хрупкое разрушение металлов. Характерная особенность пластичного разрушения — большая предшествующая пластическая деформация, составляющая десятки и даже сотни процентов относительно поперечного сужения или удлинения. Высокопластичные материалы разрушаются путем среза (соскальзывания) под действием максимальных касательных напряжений (рис. 13.38, а), менее пластичные получают разрушение типа «конус-чашечка» (рис. 13.38, б). Излом имеет матовый оттенок и волокнистый характер Пластичное разрушение требует затрат большого количества энергии, поэтому при эксплуатации конструкций случается сравнительно редко.

Хрупкое разрушение не сопровождается заметной пластической макродеформацией и происходит при действии средних напряжений, не превышающих предела текучести. Траектория разрушения близка к прямолинейной, излом нормален к поверхности и имеет кристаллический характер (рис. 13.38, в). Хрупкое разрушение, как правило, внутрикристаллическое. Разрушение происходит под действием нормальных напряжений и распространяется вдоль наименее упакованной кристаллографической плоскости, называемой плоскостью скола (отрыва). При некоторых условиях хрупкое разрушение бывает межкристаллитным (например, при водородной хрупкости). Хрупкое разрушение

часто происходит внезапно

|

|

|

6) |

|

Рис 13 38 Вид пластичного (вязкого), (а, б) и хрупкого (в) разрушения |

и распространяется с большой скоростью с малыми затратами энергии. В ряде случаев оно приводит к катастрофическим разрушениям сварных конструкций в процессе эксплуатации.

Металлы и сплавы с ОЦК решеткой могут разрушаться пластично или хрупко в зависимости от условий эксплуатации: температуры, скорости приложения нагрузки, вида напряженного состояния, наличия острых

надрезов и других факторов. Склонность к хрупкому разрушению зависит от состава и структуры сплавов. Примеси и легирующие элементы, блокирующие подвижность дислокаций, повышают склонность к хрупкому разрушению. Переход от пластичного к хрупкому разрушению может произойти при снижении температуры, увеличении скорости деформирования и остроты надреза до определенных пределов, характерных для данного сплава

Процесс хрупкого разрушения может включать три этапа: возникновение трещины, медленное (стабильное) ее развитие и лавинообразное (нестабильное) распространение разрушения. В зависимости от материала, геометрии изделия и условий нагружения продолжительность стадии медленного развития может быть различной: либо совсем отсутствовать, либо быть весьма длительной. В последнем случае отдельные конструкции допускают к эксплуатации с трещиной или трещиноподобным дефектом при условии контроля за их медленным развитием и своевременного предупреждения лавинообразного разрушения Для этого необходимо знание скорости медленного развития и критического размера трещины, свыше которого начинается ее нестабильное распространение.

|

а)

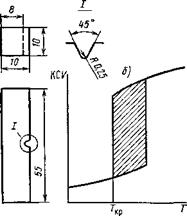

Рис 13 39 Образец Шарпи для ударных испытаний (а) и диаграмма результатов испытаний (б) |

Существуют способы оценки склонности металла к возникновению хрупкого разрушения и его сопротивления распространению хрупкой трещины. Наиболее распространенным способом оценки склонности к хрупкому разрушению являются испытания серии образцов Шарпи с V-образным надрезом на ударный изгиб при различных температурах. Критерий оценки — критическая температура перехода от вязкого к хрупкому разрушению Гкр или порог хладноломкости (рис.

13.39), который соответствует температуре достижения минимальной ударной вязкости, равной 200 кДж/м2. Чем выше Гкр, тем больше склонность металла к хрупкому разрушению. Значение Гкр используют для сравнительной оценки материалов, отличающихся составом и структурой

Для оценки сопротивления металла нестабильному распространению хрупкой трещины применяют один из двух взаимосвязанных критериев: критический коэффициент интенсивности напряжений Кк{Н/м3/2) или вязкость разрушения С/с(Дж/м2). Коэффициент интенсивности напряжений К, характеризует относительное

повышение растягивающих напряжений в локальной зоне у ведущего края хрупкой трещины:

К = 0]/я7~,

где о — среднее напряжение от внешней нагрузки; I — величина, эквивалентная длине трещины, зависящая от геометрии изделия и расположения трещины.

Значение Кіс— константа, характеризующая свойства материала. При К ^ Кіс начинается нестабильное распространение хрупкой трещины.

Вязкость разрушения Guпредставляет собой затрату энергии на увеличение трещины на единицу длины при нестабильном развитии и константу, характеризующую свойства материала:

|

|

где v— коэффициент Пуассона; Е — модуль Юнга.

Значение Ки устанавливают с помощью испытаний на вязкость разрушения образцов с искусственно наведенной трещиной путем их статического изгиба или растяжения. Соотношение размеров образца (толщины, ширины и длины трещины) выбирают таким образом, чтобы в зоне у вершины трещины создавалось состояние плоской деформации. Нагрузку, соответствующую началу нестабильного роста трещины (скачкообразное увеличение ее длины на 2%), считают критической и по ней рассчитывают Kic.

Константы Ки и Glc используют для сравнительной оценки материалов и расчета работоспособности конструкций, при наличии трещин или технологических трещиноподобных дефектов (например, непроваров, несплавлеиий, макротрещин в сварных соединениях). Зная Ки можно рассчитать допустимые средние напряжения от внешней нагрузки или критический размер трещины, до достижения которых конструкция может эксплуатироваться с наличием трещины.

Сварные соединения стальных конструкций в ряде случаев склонны к хрупкому разрушению в условиях работы при отрицательных температурах и условиях динамического нагружения. Этому способствует охрупчивание металла в ЗТВ вследствие воздействия СТДЦ, а также наличия геометрических концентраторов напряжений и остаточных сварочных напряжений. В соединениях низкоуглеродистых сталей наиболее склонны к хрупкому разрушению участки ЗТВ, нагреваемые до 470...770 К. Их охрупчивание связано с деформационным старением стали.

В соединениях легированных сталей наибольшую степень охрупчивания получают участки ОШЗ на расстоянии около 0,1 мм от линии сплавления вследствие укрупнения зерна и образования твердых и малопластичных составляющих структуры в результате превращения аустенита (так называемое «трансформационное» охрупчивание). Одной из причин охрупчивания может быть сегрегация примесей на границах зерен, обусловливающая межкристаллитное (межзеренное) хрупкое разрушение. Эта причина характерна для многослойных сварных соединений некоторых легированных сталей, подверженных отпускному охрупчиванию. Степень охрупчивания различных зон сварного соединения может быть оценена по повышению 7Кр относительно основного металла. Сопротивление зон распространению трещин также оценивают соответствующими им значениями Ки и G 1е

Снижение степени охрупчивания металла сварных соединений или обеспечение заданных ТкРуКса G и достигается технологическими и металлургическими способами. Для низкоуглеродистых сталей — это ограничение q/v или высокий отпуск сварных соединений. Для легированных сталей технологические меры аналогичны применяемым для предотвращения холодных трещин. Весьма эффективны, например, металлургические методы. Легирование сталей Mo, Ni, снижение содержания вредных примесей (S, Р, 02, N2 и Н2) уменьшает их склонность к хрупким разрушениям. Стали ЭШП и ВДП и металл их сварных соединений имеют достаточно низкие значения Ткр.