Вредные примеси в металле при сварке и их удаление

Выше (см. гл. 9) уже рассмотрено поведение отдельных компонентов сплавов и их влияние на качество получаемого металла шва. Однако в заключение надо сделать обобщение влияния на качество сварных соединений, так называемых «вредных» примесей, к которым относятся сера, фосфор, кислород, азот, водород, а в некоторых случаях н углерод.

Сера — всегда вредная примесь при сварке металлов, так как она образует относительно легкоплавкие эвтектики Me — — MeS, что создаст возможность образования «горячих» или кристаллизационных трещин в металле шва. Ее содержание в металле и в сварочных материалах всегда следует жестко лимитировать.

Снижение вредного влияния серы достигается ее переводом из сульфидов железа в сульфиды с более высокой температурой плавления (MnS; Гпл=1883 К; CaS; Г„л= 2273 К), с тем чтобы она не могла участвовать в процессе кристаллизации, образуя неметаллические включения, еще в жидком металле сварочной ванны (Гпл=1800 К).

Это достигается при введении в сварочную ванну достаточного количества марганца. Кальций вводят в металл ванны в виде силикокальция через электродные покрытия или порошковую проволоку.

Общее снижение содержания серы в металле при сварке возможно при сильно основных шлаках. Бескислородные фто - ридные флюсы также способствуют удалению серы из металла в результате образования летучих фторидов металла (FeF2, FeF3) и твердых сульфидов:

CaFs + FeS-^CaS + FeFst.

Сера удаляется при электрошлаковой сварке и переплаве металлов.

Фосфор — почти всегда вредная примесь в металлах, снижающая их пластичность. Так, при кристаллизации стали фосфор образует ряд соединений с железом (БезР, Fe2P, FeP и FeP2), отличающихся своей хрупкостью, кристаллы которых могут стать зародышами холодных трещин. Содержание фосфора в металле шва при дуговой сварке понизить практически не удается, так как он удаляется в окислительных шлаках, а сварочные шлаки — восстановительные. Концентрация фосфора в шве снижается только при электрошлаковой сварке.

При сварке медных сплавов фосфор не представляет собой вредную примесь, так как он способен раскислять металл, образуя летучий оксид Р2О5:

5Cu20 + 2Cu3P-> 16Cu + P205f.

Кислород — вредная примесь в металле при сварке, снижающая пластические свойства металла, поэтому при всех видах сварки предусматривается процесс раскисления металла шва до допустимой нормы. При сварке металлов высокой активности (Al, Ti, Zr) следует создавать бескислородную атмосферу — аргон, гелий, вакуум, галидные флюсы, так как раскислителей для таких металлов подобрать нельзя.

Однако при сварке конструкционных сталей следует сохранять некоторую окисленность металла для уменьшения растворимости водорода.

Азот поглощается металлом сварочной ванны из атмосферы дугового промежутка, в котором он находится в основном в атомарном и частично в ионизированном состояниях. Растворимость азота в жидком металле выше, чем в твердом, и в процессе кристаллизации металла шва он может выделяться в газообразном состоянии, образуя поры.

При кристаллизации металла сварочной ванны азот образует почти со всеми металлами соединения — нитриды различной степени устойчивости (см. рис. 9.33). Особенно устойчивые нитриды образуют ^-металлы IVB, VB, VIB групп периодической системы. Нитриды железа Fe4N, Fe2N образуют очень хрупкие игольчатые кристаллы, разрушение которых приводит к зарождению холодных трещин (замедленное разрушение). Из промышленных металлов только медь не дает устойчивых нитридов и поэтому ее можно сваривать в атмосфере азота (см. п. 10 3).

Однако азот не всегда представляет собой вредную примесь и в некоторых сталях аустенитного класса содержание его доводят до 0,3...0,4%.

Водород при сварке — всегда вредная примесь («водородная хрупкость»).

Источники водорода при сварке металлов: 1) водород, поглощенный металлом из атмосферы дугового разряда, и 2) водород, растворенный в основном металле.

Водород, поглощенный из атмосферы дугового разряда, в которой он находится в атомарном и в ионизированном состояниях, при кристаллизации резко понижает свою растворимость и, выделяясь из металла, вызывает возникновение пор и трещин.

Водород, содержащийся в основном металле, может находиться в состоянии твердого раствора внедрения — диффузионно-подвижный водород, а также находиться в связанном состоянии — гидридный водород. Водород в молекулярном состоянии находится в микронесплошностях металла.

Диффузионно-подвижный водород может перемещаться в металле в результате концентрационной или термической диффузии, создающейся вследствие градиента температур. Последний вид диффузии описывается уравнением

dm = -Dc04^^Sdt, (10.17)

RTZ dy

[Н],% a) . . - s.

|

|

|

1 1 1 1 |

||||||

|

L - J J |

||||||

|

V/I ' |

||||||

|

I 1 I і |

0,030

0,026 0,022 0,01b 0,014 0,010 0,000 0,002

12 8 4 0 4 8 у, MM 30 20 10 0 10 20 y, HM

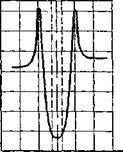

Рис 10 18 Распределение водорода в титане (а) и в меди (б) после сварки

где D — коэффициент диффузии, зависящий от температуры; Со — исходная концентрация водорода; АН — разность энтальпий

dT

растворения водорода в данном металле; градиент температур; S — сечение потока диффузии; t — время.

Если АН>0 (для А1; Си; Fe и др.), то направление потока термодиффузии противоположно потоку теплоты, что характерно для металлов, не образующих гидридов, у которых растворимость растет с повышением температуры. Если ДЯ<0 (Ті; Zr; V; Nb и др.), то направление потока термодиффузии совпадает с направлением потока теплоты, что характерно для гидридообразующих металлов. В результате образования сварного соединения в условиях высоких градиентов температур возникает неравномерная концентрация водорода, которая может быть устранена последующей термической обработкой. Примеры распределения концентраций водорода после сварки приведены на рис. 10.18, а, б.

Как видно из приведенных графиков, для металлов, не образующих гидридов, максимальная концентрация водорода наблюдается вблизи линии сплавления (штриховые линии на рисунке) , а для гидридообразующих — в зоне термического влияния. Таким образом, при средней относительно небольшой концентрации водорода в металле в сварном соединении возникают опасные зоны повышенной хрупкости.

К основным путям снижения содержания водорода в зоне сварки относятся: частичное окисление атмосферы в сварочной зоне (сварка в С02, использование электродов с руднокислыми покрытиями), снижение парциального давления водорода н создание условий для уменьшения растворимости водорода в жидком металле сварочной ванны (введение во флюсы и покрытия CaF2, фторидов и хлоридов) в целях связывания водорода в прочные соединения, не растворяющиеся в жидком металле

(HF, HC1). Рекомендуется также проводить тщательную подготовку кромок под сварку, удаляя частично гидратированные оксидные пленки на металле, уменьшать содержание водяных паров в атмосфере дуги путем высушивания защитных газов (С02, Аг), прокаливать электродные покрытия и сварочные флюсы перед сваркой.

Углерод, содержание которого стараются сохранить при сварке конструкционных низколегированных сталей, представляет собой вредную примесь при сварке специальных сталей и жаропрочных сплавов, в которых содержание углерода должно быть малым [(0,03.. 0,06%) С]

В результате взаимодействия с углеродсодержащими веществами в сварочных материалах (СаСОз и т. д.) содержание углерода при сварке может подняться выше допустимых пределов.