Плавление основного металла

ФОРМЫ СВАРОЧНОЙ ВАННЫ ПРИ РАЗЛИЧНЫХ СПОСОБАХ СВАРКИ

Плавление основного металла при сварке осуществляется с целью соединения между собой свариваемых деталей. Идеальным в отношении затрат теплоты представляется такое тепловыделение в источнике, при котором обеспечивалась бы минимальная глубина проплавления сопрягаемых поверхностей, а присадочный металл не требовался бы вовсе или входил в соединение в минимальном объеме. Если не рассматривать диффузионную сварку и пайку, при которых детали нагреваются полностью, и сварку трением, при которой полного плавления металла не достигается, наиболее близко этому требованию отвечает высокочастотная сварка и некоторые виды контактной сварки (точечная, шовная, рельефная). В перечисленных способах сварки существенная роль в образовании соединения принадлежит давлению, что позволяет плавить основной металл незначительно. Ограничимся рассмотрением случаев плавления основного металла в способах сварки без применения давления.

При электронно-лучевой сварке удается получить минимальное проплавление основного металла при сварке встык вплоть до толщин, измеряемых сотнями миллиметров. Сварочная ванна в поперечном сечении имеет форму, близкую к конусу (см. рис. 5.14, д), а в плоскостях, перпендикулярных лучу, — близкую к эллипсу.

При электрошлаковой сварке также можно получить минимальное проплавление основного металла (см. рис. 5.14, в), но для ведения шлакового процесса с целью получения достаточного выделения теплоты необходим зазор, который затем должен заполняться присадочным металлом. Сварочная ванна может быть мелкой или глубокой в зависимости от скорости сварки

и мощности источника. Форма ванны при электрошлаковой сварке зависит от соотношения между количествами теплоты, поступающими в основной металл непосредственно от шлака и от опускающегося в металлическую ванну перегретого электродного металла.

При использовании дуговых, плазменных и газопламенных источников теплоты при сварке встык металла небольшой толщины форма ванны близка к форме изотермической линии температуры плавления, рассчитанной для движущегося линейного источника теплоты в пластине. С ростом толщины металла разница в размерах ванны на верхней и нижней поверхностях листа становится все более значительной, а при некоторой толщине полное проплавление уже не достигается, как показано на рис. 7.19. Для увеличения проплавляющей возможности указанных источников используют разделку кромок. Особенности различных источников нагрева в части их проплавляющей способ-

|

|

|

«а |

|

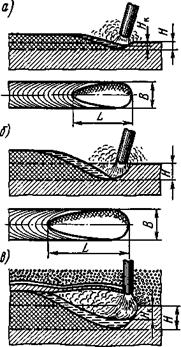

Рис. 7.19 Формы сварочной ванны при дуговой сварке: а — поверхностная дуга; 6 — погруженная дуга; в — дуга под флюсом |

|

Fu |

|

Ш |

|

а;' |

|

|

|

|

|

|

В

ности обычно оценивают экспериментальным путем, расплавляя поверхность массивного тела или толстой пластины (рис. 7.19).

Ванну характеризуют следующими параметрами: L — длина ванны, В — ее ширина, Н — глубина проплавлення, Нк — глубина кратера. Очертание зоны проплавления характеризуют относительной глубиной проплавления Н/В или обратной ей величиной — коэффициентом формы проплавления Ф =В/Н, а также коэффициентом полноты проплавления ц„р= гп?/{НВ), где Fa? — площадь проплавления. Значения р обычно находятся в пределах 0,6...0,8. Для дуговой сварки под флюсом характерно большое Н/В, но при дуговых способах сварки оно все же не превышает 3. Очертание зоны наплавки характеризуют коэффициент формы валика А>в = В/А, а также коэффициент полноты валика iB = FJ(AB), где А — высота шва, FH—площадь наплавки.

|

L = |

Расчеты позволяют лишь приближенно оценить размеры ванны при дуговых способах сварки. При наплавке на поверхность массивного тела длину ванны L можно получить из уравнения (6.42), приняв г = 0, а АТ=ТП, — ТН и использовав при этом соотношение tu=L:

2лк(Тш-Т„) ' (7-44)

Формула (7.44) показывает, что длина ванны на поверхности массивного тела от скорости сварки не зависит. Опытные данные в целом указывают на справедливость этой формулы, хотя и обнаруживают некоторую зависимость длины ванны от скорости. Аналогично можно оценить и ширину ванны.

При заполнении разделки в случае многослойной сварки форма ванны имеет меньшее значение. Более существенно полное сплавление наплавляемого металла с ранее уложенными слоями и отсутствие шлаковых включений.

Форма и размеры ванны при прочих равных условиях (мощности источника и скорости сварки) существенно зависят от характера подачи и температуры присадочного металла. При подаче в ванну холодной непрерывной или рубленной на мелкие части проволоки ванна становится короче. Поэтому оценка L по формуле (7.44) справедлива лишь для идеализированных условий.

ТЕМПЕРАТУРА СВАРОЧНОЙ ВАННЫ

Температуры жидкого металла в различных точках сварочной ванны могут сильно различаться между собой. У границы с твердым металлом температура жидкого металла близка к температуре его плавления (табл. 7.2). Она может быть как несколько ниже Тпл вследствие кристаллизационного переохлаждения, так и выше при больших скоростях движения жидкого металла вдоль твердой границы. Как следует из рис. 7.19, расплавляю-

|

Таблица 7.2. Температуры плавления и кипения различных металлов, К, при атмосферном давлении

|

щийся на передней кромке ванны жидкий металл поступает в ее заднюю часть, проходя вдоль боковых поверхностей и дна ванны. При этом скорости движения металла могут превышать скорость сварки в 1,5...10 раз. Максимальные температуры жидкого металла существенно зависят от источника теплоты. При лучевых способах сварки, особенно при значительной концентрации энергии в пятне нагрева, металл может достигать температуры кипения (см. табл. 7.2).

Дуговые и плазменные источники энергии также способны создавать на поверхности металла довольно высокие температуры, например у сталей до 2300 К. При электрошлаковом процессе температура жидкого присадочного металла, проходящего через активную зону шлаковой ванны, где выделяется теплота, достигает температуры шлака, которая в средней по высоте части шлаковой ванны составляет 2100...2200 К, а на поверхности шлака около 2000 К-

При способах сварки плавлением, особенно с использованием дуги, происходит интенсивное перемешивание жидкого металла как вследствие его движения из передней части ванны в заднюю, так и под влиянием других воздействий источника теплоты на жидкий металл. Происходит интенсивный теплообмен между отдельными порциями различно нагретого жидкого металла, а также вследствие теплоотвода в твердый металл. По этой причине энергетическое состояние ванны целесообразно характеризовать не только возможными максимальными и минимальными температурами, но и средней температурой жидкого металла. Она зависит от режима сварки (тока, напряжения, скорости сварки), характера подачи присадочного металла, устойчивости дуги и положения ее активного пятна. Например, средняя температура ванны при аргонно-дуговой сварке алюминиевого сплава АМгб может изменяться от 920 до 1050 К при возрастании тока от 300 до 450 А при (/д= 14 В и от 1070 до 1200 К при 1/д= 8 В, в то время как температура плавления сплава АМгб составляет около 890 К.

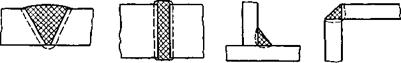

Во многих случаях, в особенности при сварке легированных сталей и различных сплавов, требуется прежде всего получение определенных механических свойств и структуры металла околошовной зоны и шва, которые зависят от длительности пребывания металла выше определенной температуры, скорости охлаждения в необходимом интервале температур, повторного нагрева и многих других особенностей термического цикла сварки (см. разд. IV). Поэтому оценка эффективности процесса сварки по энергетическим критериям часто оказывается второстепенной. Однако для сталей, мало чувствительных к воздействию термического цикла сварки, оценка эффективности различных режимов сварки по энергетическим затратам необходима. Следует различать сварные соединения двух основных крайних типов: соединения, в которых преобладает наплавленный металл (заштрихованные участки на рис. 7.20, вверху), и соединения, образуемые преимущественно в результате расплавления основного металла (рис. 7.20, внизу). Для последнего типа соединений, например

стыкового, тепловую эффективность процесса целесообразно ха

рактеризовать удельной затратой количества теплоты на единицу площади свариваемой поверхности:

г— UI/F СВ), (7.45)

где Ссв1 — площадь соединения, свариваемая за 1 с; для однопроходной сварки встык, например Ссв| = иб; UI—полная тепловая мощность сварочного источника.

Эффективность использования тепловой энергии движущихся источников теплоты характеризуют также так называемым термическим к. п. д. процесса проплавления основного металла:

4t=vFupphaJq. (7.46)

Коэффициент т)/ выражает отношение условного теплосодержания vFn;phn„ проплавленного за единицу времени основного металла к эффективной тепловой мощности источника теплоты. Величина теплосодержания в единице массы металла /гпл включает в себя также скрытую теплоту плавления, затрачиваемую на

|

|

ут

-4А

|

С присадкой |

без присадки

Рис. 7.20. Поперечные сечения сварных соединений (штриховыми линиями показаны границы расплавления)

переход металла из твердого в жидкое состояние. Здесь принято, что лишь теплота, истраченная на плавление металла, израсходована полезно, а остальная часть, ушедшая на подогрев металла, окружающего ванну, истрачена бесполезно. Расчетное определение тр для точечного и линейного источников теплоты соответственно в полубесконечном массивном теле и в пластине проводят по формулам (6.22) и (6.26). По ним определяют площадь F„р в выражении (7.46), ограниченную изотермой ДТ =Т„А — Тп. Для точечного источника т]( возрастает с ростом безразмерного критерия ез —qv/(a2phm), т. е. термический к. п. д. выше у мощных дуг, движущихся с высокой скоростью. Однако при вз —оо не может быть выше 1/0 = 0,368.

Соответственно для линейного источника теплоты в пластине т], возрастает с ростом безразмерного критерия е2= q/(8aphnJ, но не может быть более У2/(ле) = 0,484 в случае предельно мощных линейных источников теплоты, т. е. при q/8-voo.

Полный тепловой к. п. д. проплавления т)пр выражает отношение vFBpph„„ ко всей (полной) тепловой мощности сварочного источника теплоты VI. Источники теплоты, когда они используются для соединений, формирование которых происходит в основном в результате наплавки металла (см. рис. 7.20, вверху), целесообразно оценивать по полному тепловому к. п. д. наплавки

4H=vFuph„J{UI), (7.47)

где F„ — площадь наплавки.