Термический цикл при многослойной сварке

Вследствие сложности явления распространения теплоты при многослойной сварке удается дать лишь качественное описание процесса. Количественные зависимости имеют ориентировочный характер и служат для приближенного определения параметров процесса.

Тепловое воздействие на металл при многослойной сварке зависит от того, как осуществляют сварку — длинными или короткими участками.

СВАРКА ДЛИННЫМИ УЧАСТКАМИ

Под сваркой длинными участками обычно понимают укладку валика на всю длину завариваемого соединения, т. е. на длину более 0,5... 1 м. При сварке склонных к подкалке сталей скорость охлаждения — один из параметров, определяющих возможность появления закалочных структур. Наибольшая скорость охлаж-

дения обычно бывает у первого слоя, так как последующие слои, как правило, остывают медленнее вследствие подогрева. Однако после перерыва в сварке, когда изделие полностью остынет, может

|

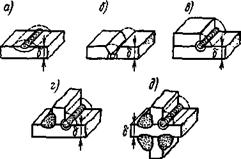

Рис. 7.10. Виды соединений |

оказаться, что ско

рость охлаждения очередного слоя выше, чем первого.

Для определения скорости охлаждения первого слоя встыковых (рис. 7.10, б), нахлесточных (рис. 7.10, в), тавровых (рис. 7.10, г) и крестообразных (рис. 7.10,6) соединениях используют расчетную схему наплавки валика на плоский слой (рис. 7.10, а) с поправочными коэффициентами для определения расчетной погонной энергии (q/v)paсч и расчетной толщины плоского слоя брасч, значения которых приведены ниже:

Рисунок 7.10................................... а 6 в г д

брас.......................................................................... б 36/2 6 в 6

(<?/») рас,...................................... ?/» 3?/(2о) 2q{3v) 2q(3u] q{2u)

Поправочный коэффициент к погонной энергии вводится для учета условий распространения теплоты в области, непосредственно прилегающей к месту введения теплоты, а поправочный коэффициент для толщины в стыковом сварном соединении (рис. 7.10, б) — для учета условий распространения теплоты вдали от источника теплоты. Методика расчета скорости охлаждения валика на плоском слое изложена в п. 7.4. Вместо q/v и б при расчете в формулы (7.20) и (7.21) подставляют значения (<7/р)рас. и брасч, указанные выше.

Скорость охлаждения первого слоя уменьшается с увеличением сечения слоя, т. е. с увеличением погонной энергии, температуры подогрева Г, и с уменьшением толщины материала 6. Наиболее сильно влияет на скорость охлаждения температура подогрева 7’„.

Сварка короткими участками. К многослойной сварке короткими участками прибегают в тех случаях, когда стремятся продлить пребывание металла выше определенной температуры и не допустить быстрого охлаждения его ниже этой температуры. Тепловые воздействия навариваемых коротких слоев складываются и замедляют скорость охлаждения отдельного слоя. Режим многослойной сварки (каскадной, горкой) включает, помимо прочих, три независимых параметра — погонную энергию q/v, которая зависит от сечения слоя, длину участка I, температуру

подогрева Тю поэтому он более гибок, чем режим однопроходной сварки.

Условия сварки короткими участками выбирают такими, чтобы температура охлаждения первого слоя к моменту подогрева вторым слоем не падала ниже определенной температуры Тв и чтобы длительность пребывания околошовной зоны (в выше температуры Тв соответствовала условиям завершения распада аустенита. В качестве температуры Гв принимают температуру начала мартенситного превращения (500...650 К) или температуру наиболее вероятного образования холодных трещин (350...500 К). Более подробно о выборе указанных температур рассказано в гл. 13.

Температура Тв, до которой охлаждается первый слой, зависит, в частности, от длины завариваемого участка I, погонной энергии сварки q/v и температуры подогрева Тн. Выразим связь между перечисленными параметрами. В качестве расчетной схемы примем схему мгновенного выделения теплоты на завариваемом участке I в начальный момент сварки; при этом также примем, что теплота выделяется равномерно по толщине металла 6, распространяется только в направлении у и теплоотдача отсутствует (рис. 7.11). Иными словами, принимается схема линейного быстродвижущегося источника теплоты в пластине. Выбранная схема не учитывает ряда особенностей распространения теплоты, однако может быть принята для расчета по следующим соображениям. Температура Тв, как указывалось выше, не превышает, как правило, 650 К. Когда околошовная зона охладится до 500...600 К, то температура по сечению успевает выравняться, и поэтому несущественно, какое распределение теплоты принято в начальный момент времени.

Температура Т точек, расположенных на оси х (рис. 7.11), согласно уравнению (6.47) изменяется во времени:

Т— Т„= q/{vS-/4nk cpt). (7.26)

|

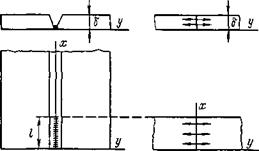

Рнс. 7.11. Расчетная схема определения температуры первого слоя при сварке короткими участками (стрелками показаны тепловые потоки) |

|

Поставим условие, что за период времени сварки одного слоя /с на участке I температура Т понизится до Тя. Тогда |

|

4nKc62v2(TB-Ta)2' (7-27'> Время сварки tci = tT+tn слагается из времени чистого горения дуги tT = l/v и перерывов tn, где v — скорость сварки. Вводя коэффициент ЧИСТОГО горения дуги kT—tr/tс, находим *С = //(»*Г). (7.28) Подставляя в уравнение (7.27) уравнение (7.28), численные значения Я и ср и вводя поправочный коэффициент кз, находим klkrq2 |

|

62с(7'. — Т„)2 ’ Для ручной многослойной сварки коэффициент fer = 0,6...0,8, для автоматической многодуговой сварки fer=l; поправочный коэффициент £з, найденный опытным путем, равен 1,5 для соединения встык; 0,9 — для соединений втавр и внахлестку; 0,8 — для крестового соединения. Длина участка, найденная по формуле (7.29), обеспечивает пребывание первого слоя при температуре выше Тл к моменту начала сварки второго слоя шва. |

|

I= 0,04- |

|

Пример 7. Пластины из стали 40Х толщиной 6=1,6 см сваривают многослойным швом встык. Выбранный режим сварки: /=170 А, V = 25 В, т] = 0,8, о = 0,2 см/с. Определить длину участка при сварке короткими участками при условии, что температура мартенситного превращения Т„ стали 40Х близка к 600 К. Принимаем Тв= Ти + 50= 600 + 50 = 650 К. Поправочный коэффициент для соединения встык А3=1,5, коэффициент горения дуги fer=0,75, Г„ = 320К. Находим эффективную мощность: д = 0,8-170-25= 3400 Вт. По формуле |

|

При данном режиме сварки и длине участка 140 мм первый слой не охлаждается ниже 650 К. Длительность пребывания зоны термического влияния выше определенной температуры Тв определяется примерно из тех же расчетных предпосылок, что и в предыдущем случае, однако с учетом теплоотдачи в воздух. Предполагается, что в течение всего процесса заполнения разделки валиками (рис. 7.12, а) действует плоский неподвижный источник теплоты в сечении с координатой у = 0 (рис. 7.12, б). Теплота распространяется вдоль оси Оу. |

|

1,52-0,75-34002 1,62-0,2(650—320)' |

|

(7.29) |

|

(7.29)

Рис. 7.12. Расчетная схема определения продолжительности нагрева околошовной зоны многослойного стыкового шва |

|

/ = 0,04- |

|

-= 14 см. |

Расчетная мощность источни - а) ка теплоты Jv

|

(7.30) |

|

|

Qp — ferfe qQ,

где q — эффективная мощность дуги; fer— коэффициент горения дуги; kq — коэффициент приведения мощности дуги, учитывающий тип соединения для стыкового соединения ft, — 1, для таврового соединения и нахлестки 0,67, для крестового соединения 0,6.

|

-Pft —0J- |

|||||

|

V |

|||||

|

К |

|||||

Расчетная площадь поперечного сечения стержня

F = Ы,

где I - участка.

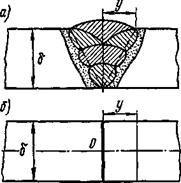

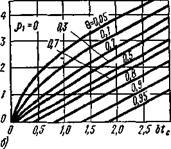

Длительность U пребывания околошовной зоны первого слоя при температуре выше 7’в находят по номограммам, приведенным на рис. 7.13, а — в в зависимости от длительности сварки всех слоев /с, безразмерного параметра 0, коэффициента температуроотдачи b и безразмерного расстояния Pi до рассматриваемой точки око - лошовной зоны.

Значения этих величин определяют по следующим формулам:

|

0,5 1,0 |

1,5 |

2,0 |

2,5 it |

|

|

1 |

||||

|

-0,3^ |

||||

|

пЛ - |

||||

|

е) it,, |

|

0,5 1,0 1,5 7,0 2,5 it с |

|

Рис. 7.13. Номограмма для определения длительности пребывания выше определенной температуры Гв точек околошовной зоны в зависимости от длительности tc действия источника |

длина завариваемого

|

'Г. ь/ЇТЇ; (7.31) |

In. vkr ’

в = -

|

2а |

|

р/2’ |

|

пр |

|

срЬщ |

|

.,-ІкГуД; |

где F = bl— расчетная площадь поперечного сечения (см. рис. 7.11); р/2 — половина периметра; п — число слоев по сечению разделки; |у| — расчетное расстояние от околошовной зоны до плоского источника теплоты, для стыковых швов равное половине ширины разделки в верхней части (см. рис. 7.12, а), а для угловых — половине катета шва.

Продолжительность (/„)„ пребывания околошовной зоны последнего слоя выше температуры Г, можно приближенно определить из соотношения

(Q^tt-[tc-l/(vkr)]. (7.32)

Пример 8. Для условия примера 7 определить длительность пребывания околошовной зоны первого слоя при температуре выше 7,, = 650 К, если разделка заваривается шестью слоями и имеет размер в верхней части около 18 мм.

Для определения безразмерного критерия температуры 0 вычислим значения необходимых для этого величин по формулам (7.31). Для Г^ббОК по графику рис. 5.6 находим: а=3-10_3 Вт/ (см - К). Принимаем ср=5,2 Дж/ (см3-К); а= 0,075 см2/с; Х = 0.39 Вт/(см-К)

б„р = f/(p/2); F = 61 = 1,6 ■ 14 = 22,4 см2; р/2 = 1,6 + 14 = 15,6 см;

22,4

■ = 1,43 см,

15,6

TOC o "1-5" h z, 2а _ 2-3- Ю-3_й „

ср 8„р 5,2-1,43 ’ /С’

<7р = 0,75 • 1 • 3400 = 2550 Вт;

Длительность заварки одного участка шестью слоями;

61 6'14

^=^=-01Ж75=550С;

8,1 • 10-f-560= 0,453;

Р1 = |У|УЇ=0,9Л/-^^=0,0935.

По номограмме рис. 7.13, б находим, что при полученных значениях Он bt критерий bt„ = 0,6, откуда длительность пребывания околошовной зоны первого слоя выше 7, = 650 К

0,6 0,6

'»=ПГ=ЖьТ<г-=742с'

Длительность пребывания околошовной зоны последнего слоя выше 7,= = 650 К согласно уравнению (7.32)

(0« = t. - fc + l/(vkr)= 742 - 560 + 14/(0,2-0,75) = 742 - 560 + 93= 275 с.