Техника наплавки алюминия бронзы на сталь

Расчёт оптимальных температурных условий наплавки короткого тонкостенного цилиндра

Обычно при наплавке полых цилиндров при большой погонной энергии дуги возможен перегрев в зоне конца наплавки, в следствие чего ухудшается формирование наплавляемого металла. Экспериментально установлено, что если температура нагрева детали смежными валиками не превышает 500 °С [76], то процесс наплавки не вызывает перегрева. Для обеспечения такого температурного режима необходимо выбрать соответствующую мощность дуги.

Качество наплавки по винтовой траектории в значительной мере зависит от параметров режима. Для определения оптимальных режимов наплавки, в частности температуры нагрева изделия, используют расчетные зависимости [77-79], но они содержат большое количество независимых переменных. Для инженерных расчётов используют упрощённые аналитические зависимости.

В работе [80] предложена методика получения упрощенных аналитических зависимостей для расчета нагрева полых цилиндров. Наиболее удобно для этой цели использовать расчетную зависимость, построенную с учетом упрощающих допущений по схеме мощного быстродвижущегося источника тепла.

Температурное поле в подвижной системе координат, определяется зависимостью [77]:

|

(3.1.) |

W-Q) і + в*

л / пая

где 9 £nni = — относительная температура нагрева изделия

смежными валиками;

- размерная температура нагрева изделия;

qn - погонная энергия сварочной дуги;

R - радиус изделия;

с у - объемная теплоёмкость материала;

Ф;(Я, г() - функция, учитывающая распространения тепла по радиусу цилиндра;

Х) = - безразмерный критерий времени;

а - коэффициент температуропроводности;

tj - время действия источника тепла с момента начала наплавки;

г. = безразмерное время одного оборота источника;

R

t.- время одного оборота источника;

— О

0*= относительная ордината, характеризующее положение

2п

источника;

_ Я

В = относительный шаг наплавки;

R

Н - размерный шаг наплавки; і - количество наплавленных витков;

и -количество витков от начала координат до исследуемой точки.

Для ограниченного по длине полого цилиндра относительные температуры согласно работе [80] соответственно вычисляют:

= & * £«* Р> (3-2.)

где Э' £яш - относительная температура нагрева полого цилиндра смежными валиками;

р - коэффициент, учитывающий влияние ограниченности цилиндра по длине, всегда больше единицы

Вводим безразмерный критерий скорости осевого перемещения источника тепла: '

и— Н/-Jlat,.

Приведенная толщина полого цилиндра:

к[2]-'*

2R

После соответствующих преобразований уравнения (З.1.), принимая в’= и и=О, получим расчётную зависимость для определения температуры нагрева полых цилиндрических деталей смежными валиками:

_ А ехр(-іЛ)

|

S* |

(3.3.)

I

|

где 9 * |

/=0

относительная температура нагрева

*

полого цилиндра смежными валиками.

При выполнении расчетов преобразуем уравнение (3.3.), заменив согласно работе [76] суммирование кольцевых источников интегрированием. Произведём замену переменных:

А

и2х = и, du = vdx/2-Jx.

Изменяем пределы интегрирования:

при Xi= ц/л/2—► и= ц/л/2 ,

при х2= N+1 /2—»u= uf2N + 1.

Тогда

|

9* |

|

(3.4.) |

|

v |

|

erf (~j=j2N + 1) - erf (-^r) |

Полученное выражение позволяет рассчитать относительные температуры не прибегая к суммированию. Значение функции erf (х)

табулированы и легко определяются в зависимости от аргумента х.

Для определения относительных температур предельного состояния можно использовать уравнение (3.3.), заменив erf (х) =1.

Тогда

= ^[1-«/(иЛ/2)]. (3.5.)

Из уравнений видно, что значения 9^^ являются функцией только

одной переменной V.

Исходные данные для расчёта температуры нагрева смежными валиками в процессе наплавки алюминиевой бронзы Бр Амц 9-2 на СтЗ [81]:

R= 10,85 cM - наружный радиус цилиндра, гИ0,45 см - внутренний радиус цилиндра,

Ь= 6см - ширина наплавляемого цилиндра,

а=0,08 см2/°С - коэффициент температуропроводности СтЗ,

с у =4,9 Дж/см3*°С- объемная теплоёмкость СтЗ.

Задаём размерный шаг наплавки Н=0,4 см, с учётом перекрытия наплавляемых валиков. Время одного оборота источника t,=120 сек выбирается по рекомендациям таб.1 [78] в зависимости от диаметра присадочной проволоки.

Находим значения безразмерных коэффициентов: и= Н/-feati =0,06455,

р2 2

8пр = -—^=0,39. пр 2 R

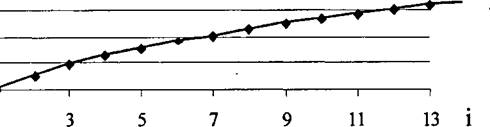

По выражению (3.3.) рассчитываем относительную температуру нагрева полого цилиндра 9 * в зависимости от коэффициента и и количества

наплавляемых валиков і. В данном случае і=13 при средней ширине наплавляемого валика В=0,63см й шаге Н=0,4см. На рис.3.1, представлена зависимость относительной температуры нагрева полого цилиндра смежными

валиками.

|

|

|

Рис.3.1. Зависимость относительной температуры нагрева полого цилиндра смежными валиками |

4 1 3 -

2 -

1 -

О 4

1

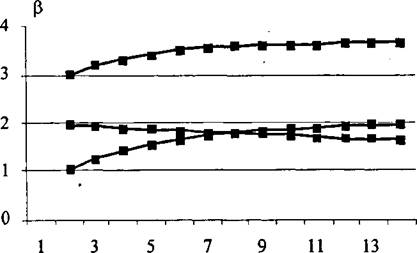

Расчетную зависимость для определения коэффициента /? получаем из выражения (65) работы [80] после соответствующего преобразования. Тогда для точек, расположенных по оси наплавляемого валика, коэффициент/? определяется зависимостью:

|

IV 5>р |

|

[_ * /?=1+ Лехр(-іЛ-) |

u2(2V+i)2

(3.6.)

i=1 "Ji

где v= Н/2^[аГ, - количество витков от начала координат до исследуемой точки;

і. 1

1 = — - относительное расстояние по оси от основного источника до торца цилиндра.

Если нагрев ведётся от торца, то принимают Г< 0 и наоборот Г>0. При выполнении наплавки на поверхность полого цилиндра, шириной 60 мм, необходимо учитывать влияние краёв.

Зависимость суммарного коэффициента J8, вычисленная по выражению (3.6.) с учётом краевых условий для предлагаемого режима наплавки представлена на рис.3.2.

|

|

Рис.3.2. Зависимость суммарного коэффициента/?, с учётом краевых условий, от количества наплавленных валиков

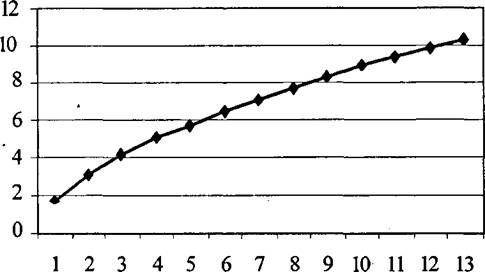

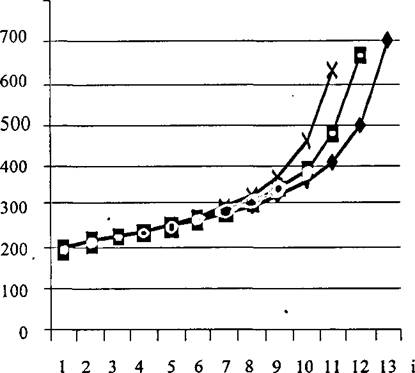

Подставив значения выражения (3.3.) и (3.6.) в уравнение (3.2.) определим относительную суммарную температуру нагрева ограниченного полого цилиндра изделия &£1)гр смежными валиками (рис.3.3.).

Для перехода к размерным величинам при выполнении аналитического

Яп

|

не |

расчета термических циклов точное определение значения отношение

представляется возможным. Это обусловлено тем, что теплофизические коэффициенты являются функциями температуры и коэффициента полезного действия для данного способа сварки, определяемого типом сварочной головки.

Для изменения температуры в точке расположенной на оси наплавляемого валика производилась запись термических циклов.

После перехода к размерным величинам, температура нагрева изделия

смежными валиками определяется зависимостью:

|

(3.7) |

Т = <3 ’ пЯп

2> Z- 2SwcrfiT.’

|

|

|

Рис.3.3. Зависимость относительной температуры нагрева изделия смежными валиками с учётом краевых условий |

|

1 |

|

огр |

|

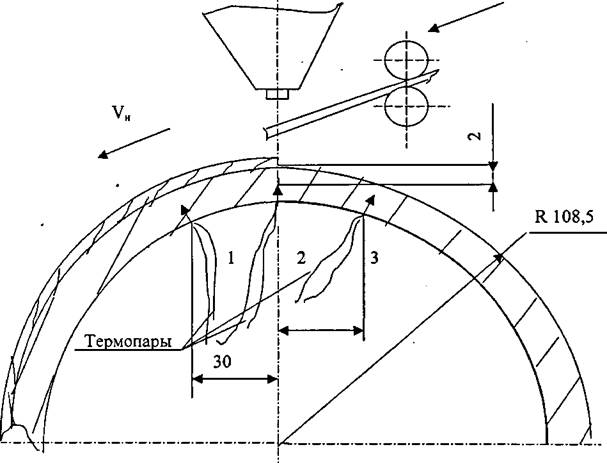

Наплавку бронзы производили на образцы изготовленные из стали Ст. З. со следующими габаритными размерами: диаметр 217 мм, ширина 60 мм и толщина 4 мм. В качестве присадочного материала использовали проволоку Бр АМц 9-2 диаметром 2 мм. Наплавку производили при следующих параметрах режима: І0бщ.= 130А; Іпр. п= 60А; U= 18В; V н=0,34 м/мин; Vnp. n=0,63 м/мин; Q3.r= 6 л/мин. |

где п - поправочный коэффициент, определяемый экспериментально. I огр

В качестве датчиков температуры применяли хромель-алюмелевые термопары из проволоки диаметром 0,2 мм. Приварка спаев термопар производилась, в середине толщины оболочки. Исследовались изменения температуры в трёх точках расположенных по оси наплавляемого валика, расстояние между которыми 30 мм. Это необходимо для получения большей достоверности результатов. Схема приварки термопар показана на рис.3.4.

|

Упр. п

Рис.3.4. Схема приварки термопар |

|

* |

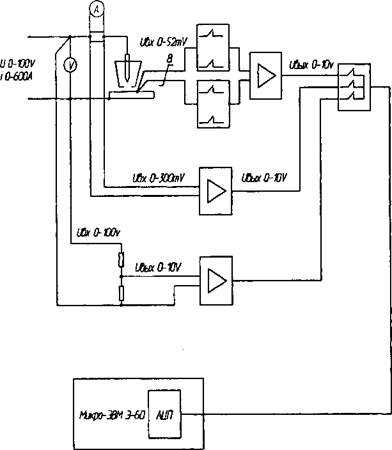

Для записи термических циклов точек, лежащих на оси шва и в околошовной зоне использовался специализированный измерительный комплекс рис.3.5. Основу комплекса составили персональный компьютер ПК ’’Электроника 60” (укомплектованный жестким диском) и аналогово-цифровой

преобразователь АЦП, позволяющий преобразовывать аналоговые сигналы от термопар.

|

|

Рис.3.5. Блок-схема измерительного комплекса

Выбор ПК ’’Электроника 60” объясняется исключительной надежностью машин данного класса при работе в условиях сварочной лаборатории. Комплекс производит одновременную запись сигналов по 10-ти каналам (мгновенные значения тока и напряжения дуги и восемь сигналов от термопар). Повторная запись по каждому каналу производится с частотой 40 Гц. Общее время записи температурного поля составляет 22,5 сек., что позволяет обращаться к каждому датчику 850 раз.

После проведения измерений данные из винчестера ПК ’’Электроника 60” преобразовывались в память' ПК типа Пентиум и обрабатывались с помощью электронных таблиц EXCEL.

Для устранения случайных погрешностей термограммы подвергали тщательному визуальному и численному анализу: учитывая наличие обрывов, провалов и отклонений кривых от плавного очертания; взаимное расположение максимумов температуры на кривых температуры для различных точек. Если отклонения не находили удовлетворительного объяснения, то соответствующие кривые исключали из дальнейшей обработки.

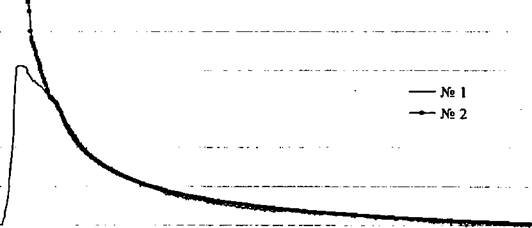

На рис.3.6, представлены экспериментальный и аналитически рассчитанные термические циклы.

Т, С

1600

1400

|

|

|

1000 |

|

1200 |

|

400 |

|

600 |

|

800 |

200

|

43 85 127 169 21 1 253 295 337 379 421 463 505 547 589 t, c Рис.6. Термические циклы: № 1 - экспериментальные данные; № 2 - аналитически полученная зависимость |

Сравнение экспериментальных и аналитически полученных термических циклов свидетельствует о хорошей сходимости результатов.

Для данных параметров режима наплавки определяем температуру

|

|

|

Т, °С |

|

■ ф ■ Т после 13 -Q- Т после 12 - К— т после 1 1 |

|

Рис.3.7. Распределение температуры по образующей полого цилиндра после наплавки і-го валика |

|

* |

|

Анализ полученных данных показывает, что температура нагрева наплавляемой детали смежными вадиками в конце наплавки не превышает 500 °С. это не оказывает влияния на формирование наплавляемого слоя для рассматриваемых параметров режима наплавки. |

нагрева смежными валиками рис.3.7.