Техника наплавки алюминия бронзы на сталь

Температурные условия работы плоско заточенного вольфрамового электрода

В процессе аргонодуговой наплавки вольфрамовым электродом возможно плавление электрода в средней части, что приводит к необходимости частой смены электродов и их большому расходу. Это зависит от величины сварочного тока, диаметра и вылета электрода. В работе [73] производились замеры распределения температуры по длине электрода из торированного вольфрама оптическим пирометром. Опыты проводились при различных значениях сварочного тока. Оказалось, что при большом токе максимум температуры наблюдается не на конце электрода, а в некоторой средней точке.

В работе [74] построена математическая модель стационарного распределения температуры по длине неплавящегося электрода. Модель основана на конечно- разностной аппроксимации стационарного одномерного уравнения теплопроводности. Полученная система нелинейных алгебраических уравнений решается методом итераций. При определённых значениях тока максимум температуры наблюдается в средней части вольфрамового электрода. Это объясняется высоким удельным сопротивлением и низкой теплопроводностью вольфрама при высокой температуре.

С целью избежания перегрева вольфрамового электрода в средней части проводились численные эксперименты на модели [75]. Исследовалось влияние геометрических параметров, в часности вылет электрода на распределение температуры в нём

На базе предлагаемой методики [75] осуществим математическое моделирование распределения температуры T(z) и потенциала U(z) в вольфрамовом электроде для реальных условий наплавки.

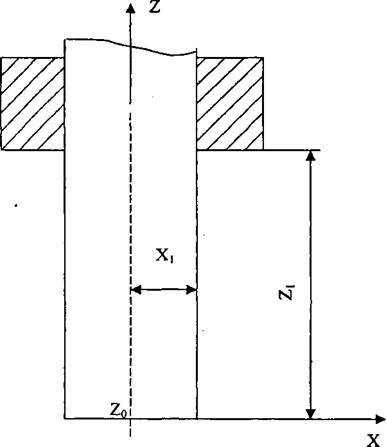

На рис.2.24, представлена расчетная схема для вывода уравнения, описывающего распределение температуры и потенциала в неплавящемся электроде. Вольфрамовый электрод установлен в медную водоохлождаемую оснастку.

На единице длины электрода выделяется мощность:

|

g,= I2R,(z) =- |

|

(Вт), |

' 12

S(z)pT(z)

где R,(z) - электрическое сопротивление единицы длины электрода (Омсм);

л

S(z) - площадь поперечного сечения (см );

T(z) - распределение температуры по длине (°С).

|

Рис.2.24. Расчётная схема вольфрамового неплавящегося электрода |

Радиус электрода в различных сечениях X(z) = Х|.

В единице объема выделяется мощность:

|

(2.24) |

Ро = — = ГЛ-Т pT(z).

S(z) [s(z)J и w

Кроме того, электрод (катод) нагревается в результате бомбардировки ионами анода в области активного пятна дуги.

Охлаждение электрода в течении всего процесса связано с четырьмя физическими механизмами. '

1. Теплота уходит в охлаждаемую оснастку за счёт теплопроводности. Коэффициент теплопроводности вольфрама Х(Т) зависит от температуры. Температуру электрода в сечении Zj будем считать заданной Т| (замеренной с помощью термопары).

2. Теплота излучается с боковой поверхности электрода в окружающее пространство, которое можно считать прозрачным для излучения. Согласно закону Стефана - Больцмана запишем уравнение теплового потока излучения:

G2 = eC0[7'(z)]4, (2.25.)

где є - степень черноты поверхности катода;

С0 =5,67'8 Вт/(м2 С4). (2.26.)

Градиентом температуры по сечению электрода пренебрегаем вследствие его малой толщины, поэтому можно считать, что теплоту теряет весь его объем. Количество теплоты Pi, теряемое единицей объема электрода в единицу времени:

Р, = 2£С°[Г(г)Г-. (2.27.)

3. Теплота уносится с боковой поверхности конвективными потоками защитного газа. Тепловой поток при конвекции определяется по закону Ньютона:

GK = «,[^)-rr], (2.28.)

где ак - коэффициент конвективной поверхностной теплоотдачи;

Тг - температура защитного газа.

Количество теплоты Рг, теряемое единицей обьёма электрода в единицу времени за счёт конвекции:

Р2 = 2 а, [Г(г) - 7r]/x(z). (2.29.)

4. Теплота теряется в области активного пятна дуги за счёт электронной эмиссии. Экспериментально установлено, что в широком диапазоне токов температура в области активного пятна составляет 2725...3100 °С.

Распределение температуры определяется решением уравнения:

£цт)^= - Ро(Т) + Р,(Т) + Р2(Т), (2.30.)

dz dz

граничные условия: То = Tj, T(z0 = Т2

Распределение потенциала определяется уравнением:

— — — = 0, (2.31.)

dz р{Т) dz У '

граничные условия: Uo = 0, U(zj) = U, где U - падение напряжения на катоде.

U=I )pd(T)dz. (2.32.)

о

Решая уравнение (2.26), получаем:

^■=1р(Т);Р„(Т) = 12р(Т);

U(z) = I J р(Т) dz.

0

Решаем уравнение (2.30.) методом счёта на установление. Это решение является пределом при t—* оо решения уравнения:

<7 ~ - £ МТ) ~ = Р«(Т) - Р,(Т) - Р2 (Т), (2.33.)

где су -объемная теплоёмкость, Дж'м'^С'1.

Для неустановившегося распределения температуры T(z, 0) с начальным условием, линейного распределения температуры по длине электрода:

T(z, 0) = Т, - — (т;-Г2). (2.34.)

*2

Уравнение (2.33.) решается методом конечных разностей по неявной схеме с линеаризацией системы алгебраических уравнений.

Для расчёта распределения температуры по длине вольфрамового электрода используем следующие зависимости свойств вольфрама от температуры [75]:

для удельного сопротивления

|

(2.35.) (2.36.) |

р (Т) = -1,0 -10'5 +3,333* 10'8Т Ом - м;

для коэффициента теплопроводности

(Т) = 9,89 т*0’303 Вт/м-К;

для степени черноты

є (Т) = - 2,686 • 10'2 + 1, 82 * 10'4 Т - 4Т2 2, 195 -1(Г8Т2. (2.37.)

Численное моделирование осуществлялось с использованием метода теплового баланса по неявной разностной схеме. Задача рассматривалась в одномерной квазистационарной постановке. Результаты представлены на рис.2.25.

Из анализа полученных данных следует, что при увеличении тока температура в середине электрода максимальна. Это может привести к его плавлению в этой части. Поэтому, при определении оптимальных параметров режима наплавки необходимо обеспечить соответствующие температурные условия работы неплавящегося вольфрамового электрода.

Рис. 2.25. График распределения температуры по длине вольфрамового электрода Z| = 6 мм

|

_! 1 . 1-------------------------------------------------------------------------------- 1,5 3 4,5 6 мм |

Выводы по главе.

1. Установлена связь между технологическими и металлургическими факторами и качеством наплавки алюминиевой бронзы на низкоуглеродистую сталь. Увеличение содержания углерода в стали, величина сварочного тока - увеличивают глубину проникновения бронзы в сталь. Ориентация сварочной головки относительно наплавляемого изделия (угол наклона относительно вертикали и её положения относительно зенита), скорость плавления присадочной проволоки, полярность при двухдуговой схеме подключения позволяют уменьшить глубину проникновения. Качество наптавки определяется возможностью регулировки тепловложения в основной металл и присадочную проволоку. На основании проведенных исследований предлагается в качестве основного применять комбинированный аргонодуговой способ наплавки на прямой полярности.

2. Проведённый анализ показал необходимость учёта электромагнитного взаимодействия основной и вспомогательных дуг при использовании

двухдуговой схемы наплавки. Сравнение рассчитанных по уравнению Био - Савара и экспериментальных данных даёт плохую сходимость результатов, поэтому были проведены экспериментальные исследования магнитных полей для комбинированного способа наплавки. Установлено, что угол отклонения дуги возрастает прямо пропорционально с увеличением тока в присадочной проволоке. Для обеспечения максимального тепловложения в присадочную проволоку определён угол её ввода в область горения дуги а=15°.

3. Выполнены опыты и проведено численное моделирование для выяснения температурных условий реализации режима работы неплавящегося вольфрамового электрода с распределённым катодным пятном. Плотность тока при распределенном катодном пятне на рабочем участке электрода уменьшается в два три раза, что значительно повышает его стойкость и уменьшает число перезаточек. Основным фактором, сдерживающим широкое применение плоско заточенных катодов является узкий токовый диапазон горения дуги с распределённым катодным пятном (30...50 А/мм ). Определена возможность его увеличения за счёт изменения величины вылета катода из медной цанги. Получены количественные зависимости распределения температур по длине катода в зависимости от основных технологических параметров.

4. Для реализации комбинированной аргонодуговой наплавки алюминиевой бронзы на низкоуглеродистую сталь с использованием неплавящегося плоско заточенного катода требуется применение специализированного оборудования. Для этого создана установка на базе токарно-винторезного станка и технологическая оснастка для обеспечения качественной защиты от вредного воздействия атмосферы. Разработана конструкция сварочной головки для наплавки плоско заточенным неплавящимся вольфрамовым электродом с распределённым катодным пятном.

/