Техника наплавки алюминия бронзы на сталь

Экспериментальная установка для наплавки

Для осуществления процесса наплавки алюминиевой бронзы на сталь была создана установка на базе токарно-винторезного станка ТВ - 4 (рис.2.16.). Она предназначена для наплавки по образующей цилиндрической поверхности детали диаметром от 30 до 250 мм. С этой целью была произведена следующая модернизация станка. Вместо резцедержателя на суппорт токарно-винторезного станка была установлена опорная рама. На которой крепится механизм подачи присадочной проволоки с приводами корректировки. Они обеспечивают подачу присадочной проволоки в зону плавления на определенном расстоянии от торца неплавящегося вольфрамового электрода и от поверхности наплавляемой детали. Крепление механизма подачи присадочной проволоки позволяет изменять угол подачи присадочной проволоки в зону наплавки от 0 до 75° .

Сварочная головка, установленная на опорную раму имеет четыре степени свободы, что позволяет изменять угол наклона головки в продольном направлении по отношению к наплавляемому образцу в пределах ±30°. Механизм вертикального перемещения сварочной головки также позволяет точно выставить расстояние от присадочной проволоки до торца неплавящегося электрода. Начальное положение сварочной головки и механизма подачи присадочной проволоки осуществляется вручную. Продольное перемещение опорной рамы в процессе наплавки осуществляется специально установленным электрическим приводом ПЯ 250 - Ф УХЛ4 с обратной связью по числу оборотов, на базе тахогенератора типа ТП 80-20-0,2 УХЛ4.

|

Рис.2.16. Общий вид установки для наплавки бронзы на сталь |

Минимальная линейная скорость перемещения суппорта в продольном направлении достигается за счет установки между приводящим двигателем и

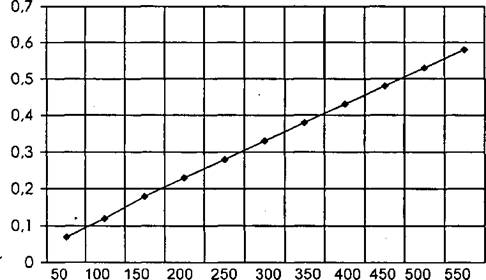

коробкой продольной подачи токарно-винторезного станка понижающего червячного редуктора (50:1). Зависимость линейной скорости перемещения сварочной головки в продольном направлении от числа оборотов приводящего двигателя представлена на рис.2.17.

|

Н, см/мин.

V, об/мин Рис.2.17. График зависимости перемещения сварочной головки от числа оборотов приводящего двигателя |

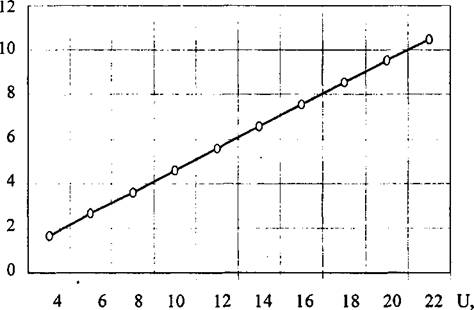

В зависимости от типоразмера наплавляемой детали необходимо плавно регулировать чистоту вращения шпинделя в узком диапазоне. Коробка скоростей токарно-винторезного станка позволяет менять чистоту вращения шпинделя в интервале от 120 до 700 об/мин. Для ведения процесса наплавки необходимо изменить в меньшую сторону этот интервал. Для этого на приводной вал коробки скоростей устанавливается электродвигатель постоянного тока с встроенным червячным редуктором типа МЭ-14А и дополнительный понижающий червячный редуктор (30:1). Это позволяет плавно регулировать частоту вращения наплавляемой детали. Зависимость

частоты вращения шпинделя от подаваемого на электродвигатель напряжения * представлена на рис.2.18. '

|

V, об/мин.

|

Рис 2.18. График зависимости частоты вращения шпинделя станка от напряжения на приводящем двигателе

Применение независимой схемы регулирования, частоты вращения наплавляемой детали и линейной скорости продольной подачи сварочной головки, относительно наплавляемой поверхности, позволяет вести процесс наплавки на детали различного диаметра.

Для увеличения диаметра наплавляемой детали между коробкой скоростей и станиной, а так же между задней бабкой и станиной были установлены проставки толщиной 60 мм.

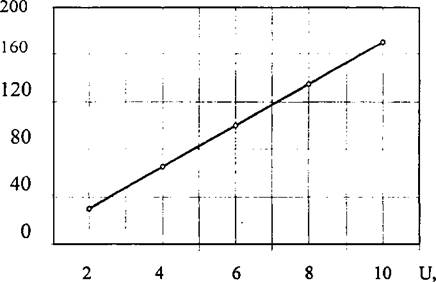

Скорость подачи присадочной _ проволоки определяет производительность процесса наплавки бронзы на сталь и геометрические размеры наплавленного слоя. Зависимость скорости подачи сварочной проволоки от напряжения на приводящем двигателе показана на рис.2.19.

т

|

V, см/мин.

Рис.2.19. График зависимости скорости подачи сварочной проволоки от напряжения на приводящем двигателе |

Для осуществления процесса наплавки алюминиевой бронзы на сталь была разработана сварочная головка. Общий вид сварочной головки представлен на рис.2.20.

|

Рис.2.20. Общий вид сварочной головки |

Особенностью сварочной головки является использование неплавящегося вольфрамового эЬектрода диаметром 1,5 мм с плоско заточенным терцем.

Обычно для наплавки при токах от 20 до 300 А применяют лантанированные или итрированные неплавящиеся вольфрамовые электроды с заточкой рабочего участка на конус 30 - 60°. Данные электроды с содержанием 1-2% окиси лантана или иттрия характеризуются большой стойкостью и наибольшей плотностью пропускаемого тока [8]. Однако угол заточки влияет на концентрацию энергии в пятне нагрева дуги и давление дуги на сварочную ванну, т. е. на глубину проплавления. В связи с этим необходим постоянный контроль угла заточки. Кроме того, из-за высокой плотности теплового потока

*

от дуги в электрод вследствие его конической заточки исходная форма конического участка сравнительно быстро утрачивается, что требует частых перезаточек в ход? которых теряется до 80% вольфрама [63].

Для увеличения срока службы электрода между очередными перезаточками необходима тщательная его подготовка: шлифовка боковой поверхности; заточка рабочего участка с последующим шлифованием поверхности заточки на специальном оборудовании [64,65]. Для воспроизводимости результатов наплавки целесообразно придерживаться одного значения угла заточки.

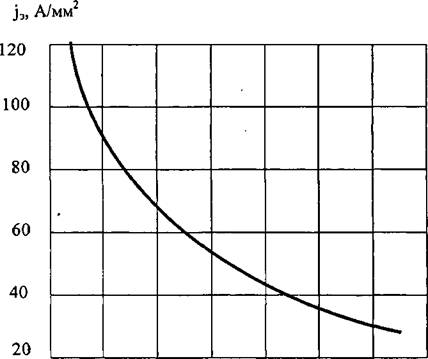

* При выборе диаметра вольфрамового электрода следует

ориентироваться на максимально допустимую плотность тока. Значения максимальной плотности тока для неплавящегося электрода из вольфрама приведены на рис.2.21. [66].

Как видно, с увеличением диаметра электрода максимально допустимая плотность тока на нем уменьшается.

С учетом вышеизложенного предлагается использовать в качестве неплавящегося электрода пруток вольфрама диаметром 1,5 мм, рабочий участок которого имеет цилиндрическую форму. Концентрация энергии в пятне нагрева может быть увеличена за счет интенсивного охлаждения рабочего

участка электрода и повышения в нем плотности тока в два - три раза. Цилиндрическая форма рабочего участка неплавящегося электрода не вызывает проблем, обусловленных конической заточкой электрода [64,67]. Использование электродов данной конструкции целесообразно в тех случаях, когда качество наплавки в значительной мере определяется стабильностью их свойств во времени.

|

|

|

Рис.2.21. Зависимость максимальной допустимой плотности тока j3 на вольфрамовом электроде от его диаметра dB |

|

0 1 2 3 4 5 6 dB, мм |

Конструкция сопла сварочной головки позволяет при соответствующем расходе защитного газа стабилизировать процесс горения дуги.

Выбор защитного газа связан со степенью его воздействия на наплавляемый и основной металл, а также по экономическим соображениям. В качестве защитного газа применяется аргон. В таб.5. [68] представлены его физико-химические свойства.

|

* |

Физико-химические характеристики защитного газа

|

Характеристики |

Аргон |

|

Атомный или молекулярный вес |

39,94 |

|

Удельный вес при 0°С и 1,01 Па. (кг м'3) |

1,783 |

|

Теплоёмкость при 20°С и 1,01 Па. (Дж-кг*1 х град'1) |

0,528 |

|

Вязкость при 20 °С и 1,01 Па. (мкпз) |

221 |

|

Коэффициент теплопероводности при 20 °С и 1,01 Па.*103 (Дж м*'х ч"1-град'1) |

58,7 |

|

Потенциал ионизации (В) |

|

|

однократный |

15,7 |

|

двухкратный |

27,5 |

Качество соединения наплавленного металла и его физико-механические свойства зависят от многих технологических факторов процесса наплавки, t Одним из которых является эффективность защиты сварочной ванны от

отрицательного воздействия окружающей среды.

В процессе выполнения наплавки в среде защитных газов вследствие воздействия электрической дуги неплавящийся электрод нагревается, вокруг него повышается температура газа и изменяются его теплофизические характеристики. Это может привести к существенному изменению картины образования пограничного слоя на электроде и в целом к изменению структуры всей защитной струи.

Под струйной газовой защитой понимается процесс, при котором струя т защитного газа, истекающая из сопла горелки, при наплавке изолирует от

воздействия с воздушной средой неплавящийся электрод, электрическую дугу и сварочную ванну. Эффективности этого процесса зависит, с одной стороны, от физической природы струйного движения и, с другой стороны, от закономерностей деформации защитной струи при встрече с защищаемой поверхностью.

Ряд работ [69-.72J посвящены изучению этого вопроса. Результаты проведённых в них исследований широко применяются при разработке новых конструкций сварочных головок. Предлагаемые методики позволяют учесть влияние отдельных технологических факторов на эффективность газовой защиты сварочной ванны.

Количественные критерии эффективности струйной газовой защиты являются одними из основных элементов оценки технологических возможностей сварочных головок для наплавки в среде защитных газов. Технологическую эффективность струйной защиты принято характеризовать показателями, величины которых могут быть измерены в процессе наплавки или при постановке опытов, имитирующих этот процесс.

Критерии эффективности представляют в виде коэффициентов, характеризующих эффективность защиты относительно эталонной: по пределу газовой защиты

Єї»)

где D3 - усреднённый по измерениям в двух нормальных друг к другу направлениях диаметр зоны газовой защиты,

D - диаметр сопла,

— - предельная зона газовой защиты металла при наплавке.

. D J/7

|

(2.20.) |

по пределу эффективности

|

~Н |

||

|

D |

п |

|

|

4,5 |

где Н - расстояние между срезом сопла и изделием,

|^jj - предел эффективности, по предельному числу Re

K3=M? L. (2.21.)

7000 v ’

где [1^=7000 - предельное число Рейнольдса для аргонно-дуговой наплавки в цеховых условиях.

Общий коэффициент определяется как частное от деления суммы этих коэффициентов, каждый из которых может быть величиной порядка единицы или меньше, на предельную сумму этих коэффициентов, т. е. на 3:

(2'22')

В качестве эталонной принимается горелка суммарный показатель всех критериев, у которой оказался наиболее высоким [69].

При разработке конструкции сварочной головки для наплавки принимался во внимание ряд общих показателей эффективной струйной защиты с различным конструктивным оформлением проточной части сопел и различными диаметрами выходного отверстия [69]. Анализ имеющихся данных показывает, что при идентичном конструктивном оформлении проточной части более высокие показатели эффективности имеют горелки с малыми диаметрами сопел, а по мере увеличения последних от 8 до 21 мм значение Кэф снижается с 0,79 до 0,33. Это показывает, что существующие конструктивные решения проточной части приемлемы только для сварочных головок с диаметрами сопел от 8 до 13 мм. Для горелок с большим диаметром сопел необходимо пересмотреть схему их проточной части.

Для используемой сварочной головки с диметром проходного сечения

сопла D=10 мм, и отношения длины проточной части к диаметру сопла -^= 2,5

были найдены коэффициенты, определяющие общий коэффициент эффективности:

Полученное значение Кэф предполагает обеспечение хорошей газовой защиты для предлагаемой сварочной головки.

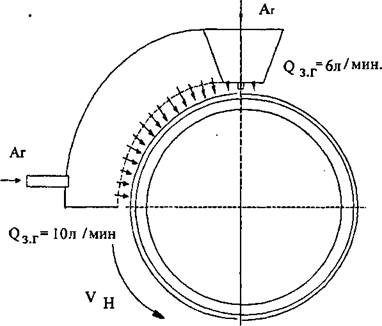

В процессе наплавки необходимо осуществлять последующую газовую защиту наплавленного слоя находящегося выше температуры 200 °С для устранения процесса порообразования и его окисления.. Для этого применяются специальные приспособления («башмаки»), имеющие форму наплавляемой поверхности.

Линейные размеры приспособления определяется по термическим циклом. Для базовых параметров режима сварки, при расходе защитного газа 10 л/мин, дополнительный поддув имеет следующие габаритные размеры: длинна 250 мм, ширина 50 мм, радиус 110 мм. Приспособление для дополнительной защиты наплавленного металла представлено на рис.2.22.

|

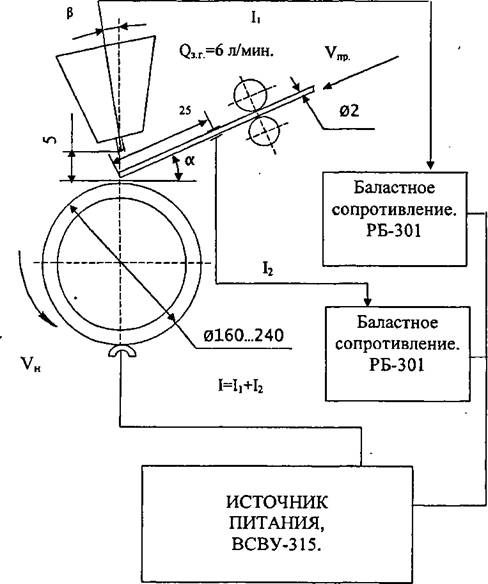

Рис.2.22. Приспособление для-дополнительной защиты наплавленного металла При необходимости регулирования температуры подогрева наплавляемой детали предусмотрено проточное водяное охлаждение. На рис.2.23, представлена двухдуговая схема процесса наплавки бронзы на сталь на прямой полярности тока. |

|

Рис.2.23. Принципиальная схема комбинированной аргонодуговой наплавки |