Техника наплавки алюминия бронзы на сталь

Описание работы изделия и технологические требования, предъявляемые к наносимому слою

Освоение севера и северо-востока России базируется на энергии паротурбинных электростанций малой мощности с тепловыми потребителями, а иногда и на использовании чисто конденсационных схем. Наиболее уязвимыми в процессе эксплуатации турбин являются системы автоматического регулирования частоты вращения и давления пара в отборах [1].

Особенности теплообменного оборудования турбин малой мощности потребовали отыскания более простых, менее металлоемких конструкций с большим саморегулированием.

На Калужском турбинном заводе создана одно-насосная автоматическая система регулирования частоты вращения паровой турбины малой мощности при блочном исполнении гидравлических органов преобразования и усиления информации. Она позволила существенно повысить качество системы: повысить надежность до уровня, обеспечивающего в ряде случаев наработку до 10 лет эксплуатации без регламентных работ и переналадок; упростить и уменьшить габариты системы и ее элементов; упростить и привести к логическому единообразию все операции - от разработки до проверки такой системы.

Повышенная надежность и простота турбин малой мощности во многих случаях допускают эксплуатацию без местного обслуживания.

На турбинах для привода органов парораспределения применяются сервомоторы с двухсторонним подводом рабочей жидкости к поршню и, как правило, с встроенной гидравлической обратной связью. В качестве рабочей жидкости используется турбинное масло.

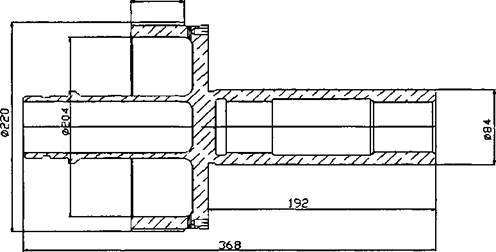

Работоспособность сервомотора, определяется диаметром поршня и выбирается из расчета усилий, действующих на регулирующие органы турбины, с учётом сил трения в приводе. Общий вид поршня сервомотора представлен на рис. 1.1.

|

60

Рис. 1.1. Поршень сервомотора |

Поршень сервомотора перемещается непосредственно в расточке корпуса блока регулирования и имеет с каждой стороны цилиндрические полые отростки. Он имеет шаровое сочленение с рычажной передачей парораспределения, что допускает достаточно большие расцентровки оси сервомотора и рычага парораспределения, возникающие из-за неточностей сборки. Внутри поршня располагается трубка гидравлической обратной связи, к которой подводится масло их проточной импульсной линии. Площадь слива масла через щель обратной связи ограничена и зависит от положения поршня сервомотора.

Сервомотор должен обладать достаточной перестановочной силой для преодоления паровых усилий и сйл трения в парораспределении и в самом сервомоторе. Требования к самоцентровке поршня не являются столь жесткими, как в элементах регулирования с золотниками.

В первоначальном варианте поршень целиком изготавливался из бронзы Бр АМц 9-2. По экономическим соображениям было предложено изготовить поршень из стали Ст. З. с нанесением антифрикционного слоя из алюминиевой бронзы Бр АМц 9-2 на поверхности сопрягаемые с корпусом блока регулирования. При этом наплавленный слой должен иметь толщину не менее 1,5 мм, после механической обработки.

На поверхности биметалла допускаются отдельные поры и включения диаметром менее 0,4 мм, но не более 3 штук на площади 15 см2, мелкая пористость с размером пор диаметром до 0,1 мм на площади 0,5 см. Дефекты, превышающие допустимые, подлежат разделке механическим путём и исправлению.

Поршень совершает возвратно - поступательное движение в корпусе блока регулирования сервомотора, осуществляя корректировку парораспределения. Диаметр поршня определяет производительность сервомотора. Наиболее применимы сервомоторы с диаметром поршня 180. ..250 мм.