Основные представления о поведении биополимеров в процессе термопластической экструзии

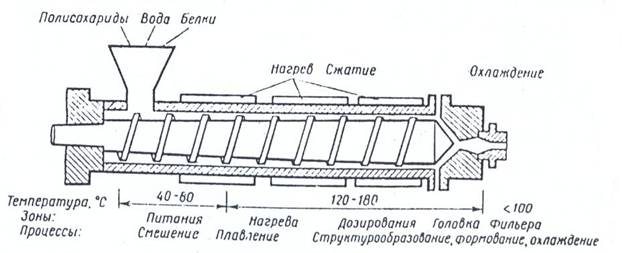

Общая схема процесса термопластической экструзии биополимеров представлена на рис.1. Слежение за процессом экструзии биополимеров осуществляется путем контроля, как минимум, трех параметров: влажности экструдируемого сырья, температуры в различных зонах экструдера, а также скорости вращения шнека экструдера. При этом в экструдере, как правило, выделяют несколько зон – зону питания, зоны плавления и дозирования, а также головку экструдера с фильерой.

Рис. 1. Упрощенная схема экструзионной установки и процесса термопластической экструзии биополимеров.

При использовании одношнековых машин предварительно увлажненное и перемешанное сырье попадает в зону питания, где оно дополнительно перемешивается и сжимается с помощью шнека. В зоне питания осуществляется нагрев экструдируемого сырья до температуры 60-80 С. При такой температуре и содержании воды до 30% биополимеры пластифицируются и переходят из стеклообразного состояния в высокоэластическое.

В зоне плавления, в которой температура обычно поддерживается 120-190 С, материал переходит в вязко-текучее состояние, образуя расплав биополимеров. В этих условиях происходит денатурация нативных белков и желатинизация крахмалов. При этом кристаллические области способных к кристаллизации биополимеров, например амилозы и амилопектина в составе крахмала, плавятся, а аморфные переходят из неупорядоченного высокоэластичного состояния в вязко-текучее. В зоне дозирования завершаются процессы перехода биополимеров в вязко-текучее состояние. Было показано, что уже в этой зоне начинается структурообразование расплавов, фиксируемое затем в получаемых экструдатах.

Наиболее интенсивно структурообразование расплавов биополимеров протекает под действием сил сдвига и растяжения в головке экструдера и фильере. Это обусловлено изменением реологических условий течения в этих зонах.

В зависимости от конструкции фильеры можно получать экструдаты всех трех типов структур: пористой, волокнистой и однородной макроструктуры. Последние две получают, используя охлаждаемые фильеры, в которых происходит постепенное охлаждение расплава биополимеров и понижения давления, что предотвращает «взрывное» испарение воды на выходе расплава биополимеров из фильеры. При получении экструдатов пористой макроструктуры, наоборот, используют короткие неохлаждаемые фильеры. При выходе расплава биополимеров через такую фильеру происходит резкий сброс давления, что приводит к «взрывному» испарению воды и образованию пористой макроструктуры.

Необходимыми условиями получения экструзионных продуктов питания являются: увлажнение и пластификация сырья, получение расплава биополимеров, денатурация белков и клейстеризация крахмалов, структурирование расплава под действием сил сдвига и растяжения, его охлаждение и формование. Следует отметить, что наиболее важным из перечисленных условий является получение расплава биополимеров, то есть переход биополимеров в условиях экструзии в вязко-текучее состояние. Способность биополимеров переходить в вязко-текучее состояние обеспечивает проведение самого процесса и отражено в названии процесса экструзии как термопластической.