СОРБЕНТЫ

|

М |

Ногие отрасли промышленности применяют летучие растворители. Например, при изготовлении прорезиненных тканей на текстильный материал последовательно наносят несколько слоев резинового клея, представляющего собою смесь (растворенную в бензине) каучука с различными добавками. После нанесения каждого слоя ткань проходит над горячей плитой, и бензин улетучивается.

Лаки, краски и эмали часто содержат летучие растворители (спирты и эфиры, ацетон и другие ценные вещества). При окончательной отделке почти любой вещи, будь то трамвайный вагон или дамская шпилька, автомобиль или детская игрушка, всегда применяется лакировка или окраска. После этого предметы поступают в сушильные камеры, где растворитель улетучивается.

Производство целлулоидной основы кинопленки и бездымного пороха также требует огромных расходов растворителей (спирта и эфира). И так же, как и везде, после формования продукта (кинопленки или пироксилиновой шашки) растворители должны улетучиться.

И растворители улетучиваются... Куда же деваются эти ценные вещества, на синтез и производство которых затрачено много труда и средств? Раньше (к сожалению, довольно часто и теперь еще) с ними поступали очень просто: пары летучих растворителей выбрасывали в трубу, в вентиляцию, на ветер! Сотни тысйч и миллионы рубдей летели на ветер. В результате ре&ко возрастали накладные расходы, а кроме того, увеличивалась зараженность атмосферы заводского района.

Вы, конечно, уже поняли, к чему клонится наш рассказ о летучих растворителях, и хотите предупредить нас. Зачем же обязательно в таких случаях применять сорбенты? Не проще ли пропустить воздух, вместе с содержащимися в нем парами, через специальный холодильник? Тогда пары летучих растворителей сконденсируются и снова будут возвращены в производство.

Нет, это не так просто, как вы думаете. Во-первых, придется охлаждать огромные количества воздуха, на что нужно затрачивать много энергии. Во-вторых, вместе с ценными парами будут конденсироваться и водяные пары, постоянно присутствующие в воздухе. А в итоге каждый килограмм дорогого растворителя будет разбавлен сотнями, а то и тысячами килограммов воды, от которой затем как-то нужно избавляться, значит, снова затрачивать энергию.

Практика показала, что гораздо выгоднее применять во всех этих случаях специальные поглотители, адсорбирующие преимущественно ценные вещества и почти не поглощающие водяные пары.

О том, какие сорбенты применяются в современной технике, из какого сырья и по какой технологии они изготовляются, мы и расскажем.

Любопытное свойство древесного угля поглощать газы и растворенные вещества известно уже давно. Аббат Фонтана в 1777 г. показал на опыте, что кусочек древесного угля энергично поглощает пары нашатырного спирта; русский академик Товий Егорович Ловиц в 1785 г. использовал явление адсорбции для очистки древесным углем растворов от различных загрязнений.

Если вы внимательно прочитали все предыдущие разделы этой книжки, вас не должно удивить то, что именно уголь привлек к себе внимание исследователей. Ведь процессы адсорбции (поглощения) разыгрываются всегда на поверхности твердого тела. Чем больше поверхность поглотителя, тем большее количество молекул газов и пароз может на ней удержаться. Пары могут поглощаться и гладкими, и шероховатыми поверхностями и пористыми телами.

Легко измерить величину плоской гладкой поверхности, например листа писчей бумаги. Если считать обе стороны листа, она равна приблизительно 1170 квадратным сантиметрам. По сравнению с ней внешняя поверхность кусочка древесного угля весом в один грамм (величиной приблизительно с наперсток) ничтожно мала — всего ка - ких-нибудь 4—5 квадратных сантиметров. Казалось бы, что лист бумаги, имеющий большую поверхность, может адсорбировать в сотни раз больше молекул газов и паров, чем наш кусочек угля. На самом деле это не так.

Вот тут-то и сказываются преимущества пористых тел, каким и является древесный уголь. Пористые тела, если поры их доступны для газов и паров, поглощают не только своей внешней поверхностью, но главным образом стенками внутренних пор. Каждая пора может иметь ничтожно малые размеры, но общее количество пор в кусочке угля настолько велико, что суммарная площадь поверхности всех стенок пор возрастает до внушительной величины. Ученые нашли способы измерения величины поверхности пор в пористых телах. Определено, например, что суммарная поверхность пор, содержащихся в одном кусочке специально приготовленного угля весом в один грамм, может составлять от 500 до 1000 квадратных метров. Какой ничтожной кажется нам теперь поверхность листа бумаги!

Теперь вам понятно, почему уголь как поглотитель давно уже обратил на себя внимание. Для обнаружения таких больших количеств поглощенного вещества не нужно было тонких методов и точных приборов, да их и не было во времена Фонтана и Ловица. Тонкопористая структура поглотителя была легко достижима технически: стоило только обуглить куски дерева. Вода и смолистые вещества, содержавшиеся в древесине, улетучивались, а сама древесина разлагалась, причем оставался угольный скелет, с большой точностью повторявший ажурную конструкцию капилляров и микроскопически малых клеток живого растения.

По мере развития точных методов исследования явления поглощения оказалось, что не только уголь, но и многие природные вещества минерального происхождения (некоторые глины и земли) способны поглощать газы, пары и растворенные вещества, однако в меньшей степени, чем уголь.

Каким же должен быть поглотитель, пригодный для технического применения в процессах поглощения газов, паров и растворенных веществ?

Прежде всего, он должен обладать большой удельной поверхностью поглощения. Это значит, что в одном грамме такого поглотителя должно заключаться столь большое количество пор, что суммарная поверхность их стенок будет составлять по крайней мере несколько сот квадратных метров.

Но что толку будет в такой большой поверхности, если она не будет доступна или будет трудно доступна для молекул газов и паров? Адсорбция на таком поглотителе не будет протекать или будет протекать слишком медленно. Поглотитель по своим свойствам будет похож на большую бутылку с очень узким горлышком: емкость ее велика, но пользование такой бутылкой крайне неудобно — и наливание и выливание происходят чрезвычайно медленно.

Значит, поглотитель должен обладать такой структурой, чтобы все стенки его внутренних пор и капилляров были легко доступны для молекул газа.

Но этого еще мало. В огромном большинстве случаев для технического применения необходимо, чтобы поглотитель обладал достаточной механической прочностью, чтобы он не рассыпался в порошок во время работы, так как порошок и пыль будут засорять, забивать всю аппаратуру и создавать огромные сопротивления для прохождения газов и паров. А это все может сделать весь процесс технически неосуществимым. Значит, поглотитель должен быть достаточно механически прочным.

Как бы хорош ни был поглотитель, но если он не будет достаточно дешев, он не найдет себе широкого применения в технике. Конечно, понятия «дорогой» и «дешевый» относительные; для каждого отдельного случая экономисты произведут подсчет и установят, выгодно ли применить поглотитель в данном конкретном случае. Очень дорогие поглотители (например, содержащие платину и другие драгоценные металлы) применяются в лабораториях и некоторых производствах[13]). Случается, что поглощаемое вещество неизмеримо дороже, чем сам поглотитель. Как, например, поступают при извлечении химических соединений золота из поглотившего их угля, через слой которого пропускались растворы, содержавшие ничтожные примеси драгоценного металла? Да очень просто: уголь сжигают и золото извлекают из золы!

Итак, сырье для получения поглотителя должно быть дешевым, так как в технике, в процессе поглощения газов и паров летучих растворителей или в противогазовом деле, адсорбенты потребляются в десятках и сотнях тысяч тонн.

Мы перечислили только некоторые физические свойства адсорбентов — пористость и прочность. Эти свойства необходимы для того, чтобы адсорбент имел техническое применение. Но достаточно ли этого? У вас возникает вполне законный вопрос: а разве химическая природа, химические свойства адсорбента не будут влиять на его поглотительную способность? Неужели все равно, из чего сделан адсорбент — имел бы только он достаточно большую поверхность своих внутренних пор?

Вы правы. Химическая природа поглотителя играет важную роль, особенно при адсорбции растворенных веществ. Но не будем забегать вперед: в дальнейшем мы расскажем и об этом, а пока познакомимся с некоторыми техническими способами получения адсорбента.

Активированный уголь. Мы уже говорили, что свойство твердых тел поглощать пары и растворенные веще

Ства было впервые обнаружено на древесном угле. Пористость этого адсорбента была уже заранее обусловлена структурой исходного материала — древесины. Нужно было только удалить из нее все соки и летучие вещества и обуглить оставшийся скелет, что обычно и происходит при обжиге дерева. Однако это — варварский способ, при котором теряются продукты сухой перегонки, часто представляющие большую ценность, чем сам уголь, да и тонкая структура древесины при этом сильно разрушается.

Прежде всего заметим, что не всякое растительное сырье пригодно для приготовления активированного угля. Из сосны, например, получится непрочный, рассыпчатый уголь. Поэтому чаще всего применяют твердые, плотные породы дерева с тонкой структурой или даже скорлупу орехов и косточки плодов. Очень хороший уголь получается из скорлупы кокосовых орехов и из абрикосовых косточек.

Измельченное сырье нагревают без доступа воздуха до температуры 400—600°, при этом выделяются углекислый газ, окись углерода, уксусная кислота, древесный спирт и смолистые вещества. Действительно, было бы расточительством выпускать в трубу такой большой и разнообразный ассортимент химических продуктов. Подобное нагревание без доступа воздуха носит название сухой перегонки древесины, а уголь, получающийся при этом, называется «уголь-сырец».

Видели вы когда-нибудь уголь-сырец? Конечно, видели; например, самоварный уголь — это уголь-сырец. Какой он плотный и звонкий, он мало похож на тот уголь, который выгребают из печки, когда она протопится.

Структура угля-сырца повторяет структуру древесины; можно даже сказать, из какой породы дерева был приготовлен уголь. К сожалению, уголь-сырец — плохой адсорбент, так как все имеющиеся в нем капилляры и поры и особенно стенки пор загрязнены смолистыми продуктами сухой перегонки, а мельчайшие поры, наиболее важные для адсорбции, совсем закупорены.

Нужно удалить эти загрязнения. Операция окончательной обработки угля-сырца называется активированием. В большинстве случаев активирование производится обработкой сырца водяным паром и двуокисью углерода (углекислым газом) при высокой температуре — около 1000°. Уголь и содержащиеся в нем углеродистые

Вещества реагируют с этими газами следующим образом:

|

Окись Углерода |

|

2СО, |

![]()

Или

|

Окись водород углерода |

|

СО + Н2. |

![]()

Вы скажете, к чему еще применять водяной пар или углекислый газ, если можно просто пропускать через раскаленный уголь воздух, который прекрасно реагирует с углем?

Нет, так поступать нельзя. Дело в том, что химические реакции, приведенные выше, идут с поглощением тепла, а реакция с кислородом воздуха — с выделением тепла. Иначе говоря, в последнем случае уголь будет попросту гореть, как в самоваре, и регулировка режима активирования представит большие трудности. В случае же активирования углекислым газом или паром интенсивность реакции будет зависеть от количества тепла, подводимого к слою активируемого угля, а это легче регулировать. Накалили уголь сильнее—он быстрее реагирует с газами, накалили слабее — реакция затихает.

Существуют разнообразные приемы получения активированного угля. Довольно устаревшим способом является прокаливание угля-сырца в ретортах, сделанных из огнеупорного материала. Реторты представляют собою вертикальные плоские камеры, накаливаемые снаружи. Заполняются они измельченным и отсеянным от пыли углем-сырцом, через слой которого продувается перегретый водяной пар. Процесс активирования продолжается довольно долго (десятки часов), после чего готовый продукт выгружается через нижний люк реторты, охлаждается, измельчается, просеивается на ситах и упаковывается.

Недостатком ретортного способа является то, что, во- первых, уголь получается неравномерно активированным: больше всего он взаимодействует с паром в месте его подачи. Во-вторых, во время измельчения готового продукта получаются очень большие отходы угля в виде мелочи и пыли.

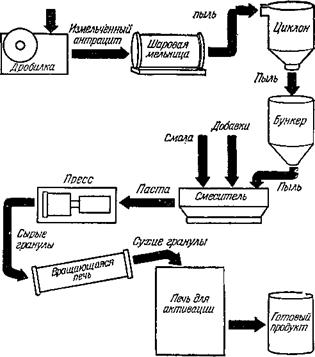

В другом способе получения активированного угля: пыль является не отходом производства, а сырьем. В этом случае не используется готовая структура исходного материала (древесного угля), а создается новая «конструкция» адсорбента. Проследим отдельные стадии изготовления активированного угля по этому способу (рис. 4).

|

|

|

Антрацит |

|

Узття^ |

|

Рис. 4. Схема производства активированного угля. |

Исходное сырье — антрацит — поступает в дробилку и из нее в шаровую мельницу. Последняя представляет собою огромный стальной барабан, вращающийся вокруг горизонтальной оси. Стальные шары, находящиеся в барабане, разбивают кусочки угля, размельчают их и перетирают в пыль. Через мельницу все время просасывается - воздух, и образовавшаяся пыль уносится в уловительные

аппараты — циклоны — и попадает в хранилище — бункеры. Основной полупродукт готов.

Из бункеров пыль поступает в смесители, где пыль тщательно смешивается с древесной смолой, образуя пластичное тесто (пасту). Тесто загружается в цилиндр горизонтального пресса, из которого оно продавливается через фильеры — решетки, очень похожие на решетку обыкновенной мясорубки. Выходящая из отверстий решетки вермишель припудривается угольной пылью, для того чтобы она не слипалась, и режется вращающимся ножом на маленькие кусочки, так называемые гранулы, размером примерно в рисовое зерно. Гранулы поступают во вращающуюся печь для сушки и предварительного обжига. Вот эти обожженные гранулы и являются в процессе тем сырьем, каким в предыдущем способе был уголь- сырец.

Теперь остается только проактивировать гранулы - Печь, применяющаяся для этой цели, довольно сложна по устройству, и ее трудно было бы описать детально. Скажем только, что уголь в этой печи движется непрерывным лотоком сверху вниз, соприкасаясь по всему своему объему с активирующими газами. Движение это совершается очень медленно, и готовый уголь выгружается снизу печи. Его остается только отсеять от мелочи, неизбежно получающейся вследствие разрушения гранул при прохождении их через печь.

В этом способе отходов получается гораздо меньше, да и зерна угля равномерны по величине и очень удобны для применения.

По нашему описанию кажется, что способ получения гранулированного угля очень сложен. Да, правда, в производстве участвует довольно большое количество механизмов, но сам процесс построен более рационально, допускает применение дешевого сырья (антрацита) и, главное, позволяет технологам и ученым варьировать условия получения угля для создания нужной «конструкции» пористого материала с определенными, наперед заданными свойствами.

Как изменяется структура исходного продукта при его активировании? Это изменение схематически представлено на рис. 5. Сетчатая структура древесного угля-сырца (рис. 5, А) заполнена смолистыми веществами. Постепенное активирование (рис. 5, Б и В) удаляет эти загрязнения

И частйчно разрушает стенки клеток древесины, причем увеличивается поверхность адсорбента, а это, как мы уже знаем, очень важно. Нельзя только слишком долго активировать уголь: его можно безвозвратно испортить — сгорят тончайшие перегородки между клетками, и поверхность

На рис. 7 покаеана ажурная структура активированного угля, видимая в электронный микроскоп при увеличении в 47 ООО раз.

Силикагель. Это странное название искусственно приготовляемого поглотителя происходит от слов «силици - ум» — латинское обозначение элемента кремния и «гель» — студень. Силикагель представляет собою затвердевшую желатинообразную двуокись кремния [14]). Вы сами можете довольно просто приготовить это химическое

|

|

|

Соединение необычного вида. Разведите столовую ложку конторского клея (обязательно силикатного!) в стакане воды. Если теперь при помешивании добавить к клею немного уксуса или разведенной уксусной кислоты и оставить смесь постоять некоторое время, жидкость в стакане превратится в студень. Опыт может удаться не сразу, и вам нужно будет повторить его несколько раз, меняя количество клея и кислоты. Получившийся студень через несколько дней будет достаточно прочным, его можно вынуть по частям из стакана и промыть кусочки чистой во

дой. После сушки вы получите твердый гель двуокиси кремния — силикагель.

Какие процессы происходили при приготовлении этого поглотителя? Силикатный клей представляет собою соль кремневой кислоты — кремнекислый натрий. При прибавлении к раствору кислоты произошла реакция обмена: получился уксуснокислый натрий и кремневая кислота. Последняя является неустойчивым соединением и распадается в растворе, давая коллоидную двуокись кремния, превращающуюся при коагуляции (свертывании) в студнеобразную массу.

Фотографии структуры силикагеля, сделанные при помощи электронного микроскопа, показывают, что этот поглотитель состоит из мельчайших, соединенных между собою округлых частиц и имеет поэтому широко развитую сеть различных пор.

Легко убедиться в том, что силикагель — пористый материал. Если кусочек хорошо высушенного (например, на сковороде) силикагеля приложить к языку, он довольно энергично к нему прилипает. Не бойтесь, здесь нет никакого клея: это тончайшие капилляры поглотителя жадно втягивают воду и присасываются к языку.

Силикагель является отличным поглотителем для водяных паров, чего нельзя сказать про активированный уголь. Силикагель применяется в огромных количествах для осушки воздуха в промышленных установках.

Производство силикагеля сводится* к следующему. Раствор силиката натрия прибавляют при сильном перемешивании к 5—10-процентному раствору соляной кислоты. При этом добиваются условий, при которых застудневание идет очень медленно, в течение нескольких часов. После нескольких суток затвердевания гель разламывают на куски и промывают водой. Далее идет сушка, прокаливание при 500°, дробление, отсев пыли и упаковка.

Мы познакомились с производством и основными свойствами только двух важнейших поглотителей, применяемых в технике. Но промышленность располагает значительно большим ассортиментом сорбентов. В число поглотителей, вырабатываемых и применяемых нашей промышленностью, входят десятки сортов активированных углей, с различными свойствами и предназначаемые для различных целей, несколько марок силикагеля, окись алюминия, специальные синтетические смолы, природные сорбенты — активные глины и земли и т. д. Все это — могучие современные технические средства, основанные только на действии молекулярных сил, позволяющие решать тончайшие технические задачи в любых масштабах и не связанные с применением каких-либо механизмов, требующих ремонта.