Переработка промышленных отходов

Переработка кусковых отходов древесины в технологическую щепу

Для использования в лесохимической и целлюлознобумажной промышленности, в производстве строительных материалов кусковые отходы деревообработки должны быть переработаны в технологическую щепу. Этот процесс осуществляется на лесопильном производстве, а сама щепа является сопутствующей товарной продукцией.

Щепа является основным сырьем целлюлозно-бумажной, гидролизной промышленности и ряда других отраслей, эффективность работы которых зависит от ее качества и от стабильности поставок. Поэтому производство щепы не только дает возможность утилизировать отходы древесины, но имеет и важное самостоя-

Таблица 11. Направления использования древесных отходов

|

Кусковые отходы Опилки Стружка Кора |

Для выработки цельных и клееных заготовок, мелкой пилопродукции; технологической щепы для производства целлюлозы и другой продукции с измельчением древесины; в лесохимическом производстве; в качестве топлива

Для выработки цельных и клееных заготовок, мелкой пилопродукции; технологической щепы для производства целлюлозы и другой продукции с измельчением древесины; в лесохимическом производстве; в качестве топлива

Для производства спирта, кормовых дрожжей, целлюлозы, древесной муки, строительных материалов; в лесохимическом производстве; для хозяйственно-бытовых нужд; в сельском хозяйстве; для технологических целей

Для изготовления плит, строительных блоков; в лесохимическом производстве

Для получения дубителей в лесохимическом производстве; для изготовления удобрений

Тельное значение. В зависимости от назначения к технологической щепе предъявляются различные требования. Особенно важно, чтобы щепа не содержала посторонних включений: металла, гнили, песка и т. п. Содержание коры строго лимитируется в зависимости от дальнейшего применения щепы. Например, щепа, идущая на варку целлюлозы, вообще не должна содержать кору. Содержание коры в щепе, идущей на производство ДВП и ДСП, не должно превышать 15 %. Для изготовления специальных высококачественных ДВП применяется щепа, содержание коры в которой не превышает 3 %. Поэтому при изготовлении щепы, идущей в целлюлозно-бумажное производство и на изготовление таких ДВП, используют только очищенные от коры отходы древесины, т. е. отходы, образующиеся от распиловки окоренных бревен.

В зависимости от назначения щепа должна иметь размеры, указанные в табл. 11.2.

Технология производства щепы включает стадии, указанные на рис. 11.2.

В процессе производства щепы основной операцией является измельчение древесных отходов. Эта операция определяет качество и выход кондиционной технологической щепы, а также удельные

|

Таблица 11.2 Размеры технологической щепы

|

Энергозатраты на ее производство. Измельчение кусковых отходов осуществляют на рубильных машинах. В зависимости от формы ротора рубильные машины делятся на барабанные и дисковые. Барабанные рубильные машины производят щепу низкого качества, с неоднородным фракционным составом и с поврежденными волокнами, что связано с их конструкцией. Такая щепа может использоваться для гидролизного производства, но малопригодна для целлюлозно-бумажной промышленности и изготовления ДВП и ДСП. Для получения щепы, пригодной для этих

ЕМКОСТЬ С ОТХОДАМИ

Удаление металли - X ческих включений

МАГНИТНЫЙ СЕПАРАТОР

|

Измельчение |

![]() Крупная

Крупная

|

РУБИЛЬНАЯ МАШИНА Фракционирование

| На склад |

|

Рис. 11.2. Технологическая схема производства щепы |

![]() Фракция

Фракция

производств, используют дисковые рубильные машины с плоским и геликоидальным диском.

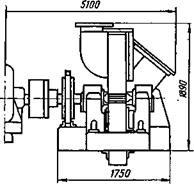

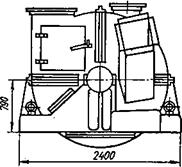

Дисковые рубильные машины выпускают с наклонной и горизонтальной подачей перерабатываемого сырья. В машинах с наклонной подачей сырья (рис. 11.3) загрузочный люк приемного патрона располагается под углом 45—50° к горизонтальной плоскости (или плоскости диска машины). Поэтому в таких машинах щепа всегда срезается под углом в пределах 45—50° к направлению волокон, в результате чего значительно уменьшается расход энергии на измельчение древесины.

Дисковые рубильные машины выпускают с наклонной и горизонтальной подачей перерабатываемого сырья. В машинах с наклонной подачей сырья (рис. 11.3) загрузочный люк приемного патрона располагается под углом 45—50° к горизонтальной плоскости (или плоскости диска машины). Поэтому в таких машинах щепа всегда срезается под углом в пределах 45—50° к направлению волокон, в результате чего значительно уменьшается расход энергии на измельчение древесины.

|

|

Рис. 11.3. Дисковая рубильная машина с наклонной подачей сырья и

Выбросом щепы вверх

Основной рабочий орган дисковых рубильных машин — стальной диск с радиально закрепленными на нем ножами, количество которых может быть от 3 до 16 (рис. 11.4). Диск заключен в кожух и закреплен на стальном валу, вращающемся в двух или трех подшипниках скольжения или в роликовых подшипниках.

Дисковые рубильные машины бывают с плоской и геликоидальной рабочей поверхностью диска.

В зависимости от аппарата подачи (загрузочного патрона) дисковые рубильные машины бывают со свободной и принудительной подачей древесины к диску для дальнейшей перера-

|

Рис. 11.4. Диск рубильной машины: 1 — ножи; 2 — корпус диска; 3 — подкладка; 4 — накладка; 5 — конусное кольцо; 6 — кольцевая гайка; 7 — втулка |

Ботки в щепу. В рубильных машинах со свободной подачей древесина поступает к ножам Диска за счет ее самозатягивания.

Механизм принудительной подачи материала в машину представляет собой два ряда приводных валков с шипами. Перерабатываемый материал захватывается валками и направляется к режущим ножам. Величина просвета между нижним и верхним подающими валками определяется толщиной перерабатываемого слоя отходов и регулируется перемещением верхних подающих валков вверх или вниз под действием противовеса или пружин.

Схемы резания древесины в дисковых рубильных машинах показаны на рис. 11.5. Геликоидальная рабочая поверхность диска представляет собой винтовую поверхность, которая сливается с задними кромками ножей, заточенными по той же

винтовой линии. При вращении такого диска и при одновременной подаче древесины к диску ножи срезают древесину не в одной плоскости, как у машин с плоским диском, а по винтовой линии. Резание происходит не в вертикальной плоскости, а по ходу винта. Благодаря этому обеспечивается устойчивое положение и самозатягивание перерабатываемой древесины в процессе резания.

Многоножевые рубильные машины с геликоидальной поверхностью диска могут перерабатывать на щепу не только отходы лесопиления, но и круглый лесоматериал, карандаши фанерного производства и др.

Полученная на рубильных машинах щепа сортируется по размерам на барабанных установках вибрационного или гира - ционного (с круговым качанием сит в горизонтальной плоскости) типа. Наиболее рационально использование гирационных сортировочных машин, основу которых составляют три последовательно установленных по вертикали барабана сита с отверстиями различных размеров. Сита совершают качательные движения в горизонтальной плоскости. На верхнем сите остаются самые крупные куски древесины, которые поступают на повторное измельчение. Со среднего и нижнего сит выходят две фракции щепы, а опилки и мелочь, проскочившие через все три сита, поступают в бункер для опилок.

Технические характеристики сортировочных установок приведены в табл. 11.3.

Для того, чтобы определить кондиционность получаемой продукции и при необходимости внести своевременные коррективы в технологический процесс, проводят лабораторный анализ сырья и готовой продукции. При анализе определяют качество срезов у щепы, ее фракционный состав, наличие и количество посторонних включений, влажность.

Транспортирование щепы в пределах предприятия осуществляется с помощью ленточных, скребковых и шнековых транспортеров, а также пневмотранспортом.

|

Таблица 11.3 Характеристики установок для сортировки щепы

|

Пневмопогрузчики щепы, характеристики которых приведены в табл. 11.4, отличаются от обычных пневмотранспортных установок более высокой производительностью, обеспечивающей минимальный простой транспортных средств под погрузкой.

Для транспортирования щепы за пределами предприятия, вырабатывающего щепу, используют автомобильный, водный и железнодорожный транспорт.

Автомобильная промышленность Белоруссии и Украины изготавливает специализированные автомобили для перевозки щепы.

|

Таблица 11.4 Характеристики пневмопогрузчиков щепы

|

Для перевозки щепы железнодорожным транспортом используют вагоны общего назначения с надстроенными по высоте бортами и специализированные вагоны-щеповозы грузоподъемностью 58 т и объемом 135 м3. Вагоны имеют по 10 разгрузочных люков с каждой стороны.

Дальнейшая переработка щепы, полученной из древесных отходов, производится вне лесопильного производства на предприятиях соответствующих отраслей промышленности (стройматериалов, лесохимии, целлюлозно-бумажной и др.) по технологиям, принятым в этих отраслях.