Переработка промышленных отходов

Утилизация отходов пластмасс

Утилизация отходов пластмасс ввиду быстрого роста объемом их применения приобрела важное экономическое и экологическое значение. Использование отходов полимерных материалов помо гает решить сырьевые проблемы, позволяя сократить потреблс ние первичных материальных ресурсов.

Вторичные полимерные материалы должны играть в промышленности по переработке пластмасс такую же роль, какую играет металлолом в металлургии.

Отходы термопластичных пластмасс можно классифицировать следующим образом:

♦ технологические отходы производства, образующиеся при синтезе и переработке пластмасс и составляющие от 5 до 35 % (по массе). По свойствам они мало отличаются от исходного сырья и могут повторно перерабатываться в смеси с исходным мате риалом;

♦ отходы производственного потребления, накапливающиеся в результате выхода из строя изделий из полимерных материалов, используемых в различных отраслях экономики. Эти отходы достаточно однородны и также могут быть повторно переработаны в изделия. К ним относятся детали машин, тара, отходы пленочных материалов сельскохозяйственного назначения и др.;

♦ отходы общественного потребления, накапливающиеся на свалках в результате морального или физического износа полимерных деталей или изделий, в которых они использовались (пластмассовая посуда, мебель, детали автомобилей и другой бытовой техники). Хотя они и представляют ценное вторичное сырье, но вследствие перемешивания с другими видами отходов их переработка в изделия затруднена. Доля отходов общественного потребления составляет 50 % всех полимерных отходов.

Для облегчения разделения пластмассовых отходов потребления во многих странах изделия при их производстве маркируют, что позволяет идентифицировать вид полимера, из которого оно изготовлено.

Раздельный сбор отходов потребления пластмассовых деталей с учетом вида полимера (а еще лучше цвета) у нас в стране пока не производится. Поэтому значительная часть отходов пластмасс не перерабатывается.

Захоронение отходов ведет к загрязнению окружающей среды и нерациональному использованию ресурсов. Сжигание также ианосит ущерб природе, но при этом хотя бы возможно использовать выделяющееся при горении тепло.

Создание био-, фото - и воздухоразрушаемых полимеров хотя и возможно, но во многих случаях нерационально, так как такие материалы не обладают необходимыми эксплуатационными свойствами. Они могут найти применение для изготовления упаковочных пленочных материалов, одноразовой посуды и тары, гак как эти изделия имеют ограниченный срок эксплуатации. Однако издержки при изготовлении таких полимерных материалов выше, чем при производстве обычных пластиков, и поэтому создание полимеров, способных к быстрому разложению под воздействием факторов окружающей среды, имеет ограниченное значение.

В промышленности применяются следующие основные направления утилизации и ликвидации отходов пластмасс:

□ переработка отходов в полимерное сырье и повторное его использование для получения изделий;

□ сжигание вместе с бытовыми отходами;

□ пиролиз и получение жидкого и газообразного топлива;

□ захоронение на полигонах и свалках.

Основной путь утилизации отходов пластмасс — это их повторное использование по прямому назначению. Капитальные затраты при таком способе утилизации невелики. При этом не только достигается ресурсосберегающий эффект от повторного вовлечения материальных ресурсов в производственный цикл, но и существенно снижаются нагрузки на окружающую среду.

Несмотря на значительные преимущества повторного использования полимерных материалов, таким способом утилизируется лишь незначительное их количество, что связано с трудоемкостью сбора, разделения, сортировки, очистки отходом (прежде всего отходов бытового потребления).

Поэтому наряду с вторичной переработкой отходов пластмасс' в изделия в промышленности используются и другие способы утилизации.

Весьма перспективна переработка отходов пластмасс пи ролизом, в результате которого из пластмассовых отходов при 425 °С и давлении 20 МПа получают топливо, на 95 % состоящее из жидких углеводородов и на 5 % из горючего газа.

Применение этой технологии для переработки пластмассовых отходов экономически выгодно. Установка, перерабатывающий 11,3 тыс. т/год отходов окупается за три года. Использование этих установок целесообразно лишь в районах с ресурсами отходов не менее 465 тыс. т/год.

К технологическим отходам относятся остатки исходного сырья, образовавшиеся в процессе призводства и частично или полностью утратившие показатели качества. Часть из них (возвратные отходы) — литники, отходы при выходе на режим, бракованные детали — используются после предварительной подготовки в том же или другом процессе. Технологические отходы, безвозвратно утратившие свои основные свойства, не могут быть переработаны в изделия и подлежат сжиганию либо захоронению.

Сокращению технологических отходов, образующихся при изготовлении деталей из пластмасс, способствуют следующие мероприятия:

1. Правильное распределение имеющейся номенклатуры изделий по оборудованию таким образом, чтобы суммарные отходы были минимальны, учитывая, что потери сырья при переходах I одного изделия на другое на машинах с большой произво дительностью максимальны.

2. Усовершенствование конструкции оснастки, выбор он тимального формующего инструмента (пресс-форм, дорнои, матриц и т. д.),

3. Оптимизация режимов переработки полимера с целью исключения его термодеструкции и получения бракованны* изделий.

4. Уменьшение числа переходов с одного цвета на другоИ как при изготовлении деталей, так и при переработке отходов.

5. Установка на вентиляционных отсосах дробильных отделений циклонов для улавливания полимерной пыли, образующейся При дроблении отходов.

6. Организация безостановочного цикла работы оборудования, уменьшение количества остановок оборудования на ремонт или замену формующей оснастки.

В общем виде последовательность операций при переработке отходов пластмасс с целью их повторного использования представлена на рис. 9.7.

|

ПРЕДВАРИТЕЛЬНАЯ |

КЛАССИФИКА |

|||||

|

СОРТИРОВКА |

■> |

ИЗМЕЛЬЧЕНИЕ |

* |

ОТМЫВКА И |

> |

|

|

И ОЧИСТКА |

СЕПАРАЦИЯ |

ЦИЯ ПО ВИДАМ |

|

КОНФЕКЦИОНИРОВАНИЕ И |

ПЕРЕРАБОТКА В |

|||

|

СУШКА |

ГРАНУЛ ИРОВАНИЕ |

ИЗДЕЛИЯ |

|

1’ис. 9.7. Последовательность операций при переработке отходов Пластмасс |

В зависимости от качества и чистоты отходов такая схема может быть реализована в полном или сокращенном объеме. Как правило, промышленные отходы не требуют выполнения всех падий технологического процесса, показанного на этой схеме. Ьытовые полимерные отходы, наоборот, нуждаются в тщательной подготовке. Производственная схема переработки таких отходов пластмасс приведена на рис. 9.8.

Переработка технологических отходов термопластов должна начинаться с определения степени изменения их свойств и выбора наиболее эффективной технологии их использования.

Высокое качество готовых изделий и стабильность технологического процесса могут быть обеспечены лишь при равномерном мтировании измельченных или гранулированных отходов и юрошем смешении их с исходным сырьем.

В случае, если имеется рынок сбыта продуктов переработки, осуществлены непрерывность и регулярность поступления отходов, рщработана экономичная технология их переработки, а пос - I укающие отходы стандартизованы, имеет смысл создавать

специализированные предприятия по переработке отходов. Если количество полимерных отходов невелико, то целесообразно передавать их на переработку предприятию—изготовителю первичной продукции.

|

Вода |

|

Рис. 9.8. Производственная схема переработки отходов пласт Масс: 1 — конвейер; 2 — дробилка; 3 — воздушный классификатор; 4 - магнитный сепаратор; 5 — промыватель; 6 — конвейер; 7 — центробежные сушилки; 8 — дробилка; 9 — бункер; 10 — экструдер; 11 — Бункер для гранул |

При переработке отходов на предприятиях, производящих изделия из термопластов, они возвращаются в основной технологический процесс.

При переработке отходов на предприятиях, производящих изделия из термопластов, они возвращаются в основной технологический процесс.

В процессе вторичного использования пластмасс необходимо предотвратить или уменьшить ухудшение их физико-механических и реологических свойств вследствие старения, вызываемого напряжением сдвига и нагреванием (термомеханическим воздействием), которым подвергают полимер при размоле, расплавлении и формовании. С этой целью в композиции на основе вторичных полимерных материалов вводят дополнительные стабилизаторы, которые позволяют без изменения технологических

свойств полимеров сохранить их эксплуатационные характеристики. Для различных видов полимеров разработаны и известны такие стабилизирующие вещества.

Сбор и сортировка отходов пластмасс являются наиболее слабым звеном в процессе организации переработки как технологических отходов, так и в еще большей степени отходов потребления.

Идеальная сортировка отходов должна обеспечить разделение их не только по видам, маркам, цвету, но и по форме, степени загрязненности, содержанию инородных материалов, физикомеханическим свойствам и т. п., что требует настолько больших затрат, что делает утилизацию отходов неэффективной.

Наиболее простой и в то же время удовлетворяющей основным требованиям является сортировка, осуществляемая в процессе сбора отходов непосредственно на рабочем месте, т. е. на стадии их образования (так называемый околомашинный сбор отходов).

Околомашинная переработка отходов позволяет добавлять к первичному сырью наиболее близкие по свойствам вторичные материалы, при этом устраняется необходимость их сортировки по цветам, снижается возможность - их загрязнения, отпадает необходимость в складских помещениях, проверке качества вторичных материалов, их сушке и т. п.

Наиболее эффективны сбор и сортировка промышленных отходов при полностью замкнутом цикле переработки пластмасс. Конструктивное оформление таких схем предусматривает автоматический сбор отходов, их измельчение и добавление в определенной пропорции к исходному сырью.

Если предприятие не перерабатывает отходы, а поставляет их на сторону, их сортировка должна производиться на местах образования, так как переработка нерассортированных отходов у потребителя связана со значительно более высокими затратами на сортировку и дополнительную очистку отходов от загрязнений.

С целью упрощения сбора и сортировки отходов возможно изготовление некоторых изделий из смесей отходов различных пластмасс.

Идентификация пластмасс имеет важное значение. Среди проблем, возникающих при утилизации пластмасс, главная — определение природы материала, т. е. идентификация. Если отсутствует специальное оборудование для проведения хими ческого, физико-химического и других видов специального анализа, то можно воспользоваться простыми, но достаточно точными способами идентификации, с помощью исключения или сравнения с точно известными образцами или путем анализа сведений о возможности применения тех ИЛИ ИНЫХ видов пластмасс для определенных целей.

Чтобы отличить термопластичный материал от термореактивного, следует приложить к образцу раскаленный металлический предмет. Если при этом поверхность контакта с ним плавится, то это термопластичный материал.

Если образец пластмассы (непористый) плавает на поверхности воды, в которую добавлены несколько капель моющего вещества (для снижения поверхностного натяжения), то этот образец, вероятнее всего, из неполярного полимера — полиэтилена или полипропилена. Продукты горения таких материалов пахнут горящей стеариновой свечой.

Сжигание образцов пластика — достаточно надежный способ его идентификации. Для этого кусок или полоску пластика берут щипцами, пинцетом, клещами или другим аналогичным инструментом (порошкообразный материал насыпают на лезвие ножа или другой удобный инструмент) и подносят к пламени. Полученные результаты сравнивают с известным поведением пластмасс при горении. Во внимание принимаются следующие характеристики: легкость воспламенения, характер плавления, продолжительность горения после вынесения из пламени, наличие копоти, цвет пламени, запах. При этом необходимо помнить о мерах безопасности при определении запаха и при поджигании образцов. Поведение различных полимеров в пламени горелки видно из данных табл. 9.1.

Полимерные материалы, содержащие хлор (например, поливинилхлорид), можно распознать, приложив к их поверхности раскаленную медную проволоку. Если после внесения ее в пламя спички или горелки оно окрашивается в зеленый цвет, то это свидетельствует о присутствии в полимере хлора.

Помимо сжигания идентифицировать материал могут помочь эксперименты с растворением пластмассы. Поведение пластмасс в различных растворителях описано в химических справочниках и другой специальной литературе.

|

Особенности горения полимеров |

Т а б л и и а - 9.1 |

|

|

Полимер |

Поведение при горении |

Запах при горении |

|

Полиэтилен, |

Горит голубым пламенем с желтой |

Горящего парафина |

|

Полипропилен |

Верхушкой, мало дыма, капли расплава |

|

|

Поливинил- |

Горит желтым с искрами пламенем, |

Уксуса |

|

Шхетат |

Коптит |

|

|

Полистирол |

Горит оранжево-желтым светящимся пламенем, сильно коптит |

Цветочный |

|

АБС |

Горит оранжево-желтым пламенем, |

Цветочный, горя |

|

Сильно коптит |

Щей резины |

|

|

11олиметилмет- |

Горите потрескиванием синим пла |

Цветочно-плодовый |

|

Пкрилат |

Менем, коптит |

|

|

Полиамид |

Горит голубым пламенем с белой верхушкой |

Жженой кости |

|

11еллюлоза |

Горит желтым пламенем, слабо коптит |

Жженой бумаги |

|

Полиэтилен- |

Горит желтым светящимся пламенем, |

Сладковатый |

|

Герефталат |

Слабо коптит |

|

|

Поликарбонат |

Горит желтым светящимся дрожащим |

Слабый запах |

|

■ пламенем, слабо коптит, при выносе из пламени медленно затуха ет |

Фенола |

|

|

11олиформаль- |

Горит синеватым пламенем, кап |

Резкий запах |

|

Дегид |

Ли расплава |

Формальдегида |

|

Поливинил |

Горит зеленым с голубой вер |

Резкий |

|

Хлорид |

Хушкой пламенем, при выносе из пламени затухает |

Повторному использованию отходов термопластов, как иравило, предшествует переработка, связанная с их измельчением и гранулированием. С этой целью разработаны специальные машины и установки для переработки отходов самых разнообразных форм и размеров для получения вторичного сырья, которое по форме и размерам в значительной мере соответствовало бы первичному сырью.

Первичное сырье, используемое при переработке пластмасс, представляет собой главным образом гранулы со стандартной величиной зерен, с постоянной объемной массой и хорошей сыпучестью.

Отходы термопластов должны иметь аналогичный гранулометрический состав.

Крупногабаритные отходы пластмасс предварительно нарс заются на циркулярных пилах или ленточно-пильных станках.

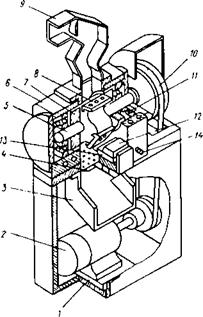

Для гранулирования широко используются режущие грп нуляторы, переработка отходов в которых происходит между роторными и статорными ножами, а сито, расположенное м нижней части машин, определяет заданную величину зерен. II табл. 9.2 приведены характеристики роторных измельчителей, выпускаемых отечественной промышленностью. Конструкция роторно-ножевого измельчителя изображена на рис. 9.9.

|

Таблица 91 Характеристики роторных измельчителей пластмасс

|

Производительность измельчителя определяется видом отходов, а также конструктивными особенностями установки: числом и длиной ножей, а также частотой вращения ротора. В процессе работы производительность роторных измельчителей падает вследствие износа ножей. Поэтому необходимо при падении производительности измельчителя на 20—30 % от первоначального значения при работе на одном материале проводить периодическую заточку ножей.

Степень измельчения отходов определяется размером ячеек сита, ограждающего камеру помола со стороны выхода измельченного материала. Размер частиц измельченных отходов

1’ис. 9.9. Конструкция роторноножевого измельчителя с водяным охлаждением:

I  — поворотная плита; 2 — электродвигатель; 3 — лоток; 4 — гьемная калибрующая решетка; .ї — ротор; 6 — статор; 7 — маслоотражатели; 8 — ножи ротора; 9 ■ загрузочный бункер; 10 — маховик; 11 — упорные подшипники; 12 — маслодробители; 13 — регулируемые ножи статора; 14—штуцер для подачи воды

— поворотная плита; 2 — электродвигатель; 3 — лоток; 4 — гьемная калибрующая решетка; .ї — ротор; 6 — статор; 7 — маслоотражатели; 8 — ножи ротора; 9 ■ загрузочный бункер; 10 — маховик; 11 — упорные подшипники; 12 — маслодробители; 13 — регулируемые ножи статора; 14—штуцер для подачи воды

Колеблется от 3 — 5 до 25—

И) мм. Роторные измельчите - пи при работе издают сильный шум. С целью его уменьшения измельчитель вместе с двигателем и вентилятором заключают в шумозащитный кожух, что позволяет снизить уровень шума на 10—15 дБ.

При измельчении ^язких термопластов, в том—аиел«—по- | лиАмида. полиэтилена, пластифицированного поливИни-дююршта | и др., проиЗводительность Роторных дробидОк-сильне-падает ло 1 гравнению^ГпЖлтертшяШГданными и составляет всего 20—30 % I (для полиэтилена) и 35—55 % (для полиамида) от паспортного шачения. Для их измельчения перспективно использование криогенной техники. После глубокого охлаждения таких отходов и среде жидкого азота (температура испарения —195,8 °С) полимер переходит в стеклообразное состояние и становится хрупким, что тачительно упрощает его измельчение.

Некоторые виды отходов можно измельчать после охлаждения и среде сжиженного углекислого газа (температура испарения

78,5 °С). Хладагенты вводят или непосредственно в дробилку, или используют специальный конвейер, на котором пластмассовые отходы предварительно охлаждаются, а затем в охлажденном виде подаются на измельчение.

Криогенная техника измельчения полимерных отходов по сравнению с измельчением при комнатной температуре имеет ряд преимуществ. В частности, расход энергии на измельчение полимерных отходов на одной из таких установок, созданных и используемых в Японии для утилизации полимерных деталей выпускаемой фирмой “Хитачи” электробытовой аппаратуры, составляет 6 Вт • ч/кг отходов по сравнению с 24 Вт * ч/кг на обычной установке.

При измельчении тонких и легких отходов (обрезков пленки, волокон, переплетов, остатков тканей и ковров из синтетических полимеров, искусственных кож и т. д.) с помощью роторных измельчителей получают обрезки с незначительной объемной массой и плохой сыпучестью, дальнейшая переработка которых на существующем технологическом оборудовании практически невозможна. Поэтому отходы такого типа, имеющие насыпную массу менее 0,25 г/см3, превращают в гранулят с помощью экструдеров, т. е. с помощью плавления.

Гранулирование в экструдерах имеет ряд преимуществ, связанных с возможностью использования практически любых отходов, в том числе отходов, образующихся при получении волокон, ткани, трикотажа, отходов, полученных при нанесении покрытий и при каландровании, отходов вакуум-формования и т. д. При гранулировании можно осуществить направленную модификацию отходов с получением продуктов с улучшенными свойствами, что позволяет использовать их в различных отраслях промышленности.

Червячные экструдеры для гранулирования отходов термопластов имеют узел дегазации. В зависимости от последо вательности двух процессов, проходящих во время гранулирования, — резки и охлаждения — измельчение осуществляют двумя способами: грануляцией на экструзионной головке и подводным гранулированием. Выбор способа гранулирования зависит от свойств полимера: вязкости и адгезии расплава тер мопласта к металлу.

При грануляции на экструзионной головке расплав вы давливается через отверстия решетки (количество которых достигает 300) в виде жгутов (стренг) и тут же срезается скользящими вдоль решетки ножами. Полученные при резке гранулы охлаждаются воздухом или водой. При гранулировании полиолс

Финов срезанные гранулы попадают в ванну с водой, где и происходит их охлаждение.

При подводном гранулировании жгуты расплава полимера сразу поступают в ванну с водой и уже там нарезаются на гранулы. Температура воды поддерживается в пределах 50—70 °С, что позволяет ей интенсивно испаряться с поверхности гранул во время их сушки. Расход воды составляет 40 м3 на 1 т гранулята. Размер получаемых гранул зависит от размера и формы отверстий, скорости вращения шнека и количества срезающих ножей.

При гранулировании в экструдере материал постоянно находится под воздействием механических сил и температуры, что способствует процессу термомеханодеструкции полимерных цепей.

Для подготовки к переработке объемных отходов пластмасс, папример пленки, используют агломерацию.

Агломераторы обеспечивают непрерывное приготовление сыпучего гранулята из отходов термопластов всех видов: полиэфирных, полипропиленовых, полистирольных, полиамидных, поливинилхлоридных и других.

Разработан агломератор для гранулирования отходов термопластов с низкой насыпной плотностью, минуя подготовительные стадии. Он представляет собой вращающийся цилиндр с электрообогревом. При работе температура в цилиндре поддерживается выше температуры плавления термопласта. Цилиндр размещен внутри нагреваемого цилиндрического кожуха, смещенного по отношению к оси цилиндра. Кожух и цилиндр пгломератора образуют камеру с уменьшающимся поперечным сечением и заканчивающуюся с противоположной стороны раклей, ш которой расположена головка, оснащенная отверстиями или прорезями.

Попадая на горячую поверхность вращающегося цилиндра, материал, вводимый в бункер, плавится и прилипает к его по - иерхности. Так как поперечное сечение камеры при вращении цилиндра уменьшается, расплавленный материал прижимается к наиболее ограниченной зоне камеры и, наконец, к ракле, а затем иыдавливается наружу через головку. Из материала, проходящего последовательно поставленные устройство охлаждения и режущие »лсменты, получают гранулят. Размер частиц 2—15 мм, насыпная плотность 400 кг/м3. В процессе агломерации возможно введение в композицию каких-либо добавок (наполнителей, красителей и ДР-)-

Разделение смесей отходов полимеров осуществляют различными методами. Смешанные отходы термопластов содержат, как правило, вещества, различающиеся механическими и химическими свойствами, что позволяет для их разделения применять физические и химические способы.

Разделение смесей термопластов можно осуществить сочетанием процесса грохочения и воздушной сепарации, основу которой составляет различие в скоростях осаждения, размерах твердых частиц и их плотности. Полная сортировка достигается, когда скорость оседания самых крупных частиц из легкого компонента равна скорости оседания самых малых частиц тяжелого компонента. С помощью этого метода можно разделить до пяти-шести видов материалов.

Хорошие результаты получаются при последовательном разделении отходов различных пластмасс методом флотации н солевых растворах с различной плотностью.

Рассмотрим для примера последовательность технологических операций при разделении смеси следующего состава: 54 % — поливинилхлорида (ПВХ) (плотность 1,38 г/см3); 22,7% — полистирола (ПС) (плотность 1,05 г/см3); 22,3% — полиэтилена (ПЭ) (плотность 0,95 г/см3). Отходы измельчают до частиц размером не менее 4 мм и подают в бункер, куда заливают разделительную жидкость с плотностью 1,08 г/см3 в таком количестве, чтобы на 1 объемную часть полимеров приходилось 60 частей жидкости. В качестве разделительной жидкости используют воду с добавлением поваренной соли. Суспензия, получаемая в смесительном бункере, подается центробежным насосом в гидроциклон. Коническая часть гидроциклона для отделения ПВХ имеет угол 9°, а отношение длины верхней цилиндрической части к диаметру равно 4.

В гидроциклоне часть несущей жидкости сливается через край вместе с ПС и ПЭ, а другая часть выводится через нижнее отверстие вместе с фракцией ПВХ, частицы которого потонули. Перелившаяся через край смесь состоит из 49,5 % ПС и 50,5 % ПЭ. Жидкость, слившаяся через сито, возвращается по трубам п бункер. ПС и ПЭ от остатков соли промывают водой. Из нижнего сливного отверстия на сито подается фракция, содержащая 98,9 %

ПВХ, который также промывают водой от соли. ПС и ПЭ направляют в другой бункер, где они суспендируются в несущей жидкости с плотностью 0,97 г/см3, например состоящей из спирта и воды, для проведения следующей ступени разделения в гидроциклоне с почти плоским дном, угол конуса которого составляет 170°. Отношение высоты верхней цилиндрической части гидроциклона к его диаметру равно 8. Перелившаяся из гидроциклона фракция попадает на сито и содержит 90,8 % ПЭ, ныход его составляет 94,4 %. Фракция, выведенная через нижнее отверстие и собранная на другое сито, содержит 94,4 % ПС, ныход которого составляет 90,3 %.