Пенобразователи на основе животных белков — пенообразователь ГК

Пенообразователи из природных соединений на основе растительного сырья и животных продуктов используются человеком для мытья и стирки, приготовления пищи и некоторых технологических процессов уже несколько тысячелетий. В жарких районах Кавказа, Средней Азии, Африки, Южной Америки издавна широко применялся мыльный корень. Это корень растения сапонино - са, содержащего легко извлекаемый водой сильный пенообразователь - сапонин. Корень очищали, сушили, размалывали. Полученный порошок смешивали с глиной и формовали кусочки «мыла», которое хорошо мылилось, давая пену в мягкой и даже жесткой воде.

К числу известных эффективных природных пенообразователей относятся также смеси полисахаридов морских водорослей - агар-агар. Известно несколько десятков водорослей, из которых агар-агар получают в промышленном масштабе. Все они содержат его в виде солей щелочных или щелочноземельных металлов. Он и сейчас широко применяется в кондитерской промышленности и медицине в качестве пенообразующего и желирующего средства, а также стабилизатора.

Но наиболее устойчивые пены образуются на основе белковых пенообразователей, получаемых из разнообразных веществ либо полностью состоящих из белка, либо содержащих его в значительных количествах. Эти белки извлекаются из крови животных, кожи, костей, рогов, копыт, щетины, перьев, рыбьей чешуи, жмыха масличных культур, а, кроме того, из продуктов, получаемых из молока.

При производстве пенообразователей из животных белков последние предварительно гидролизуют, так как продукты их гидролиза обладают гораздо более высокой пенообразующей способностью, чем исходные белки и протеины. Для этого их подвергают тепловой обработке, как правило, в щелочной среде. Причем гидролиз не доводят до конца, поскольку продукты конечного распада белков - аминокислоты - хотя и являются достаточно сильными пенообразователями, но дают неустойчивую, быстро разрушающуюся пену.

Все белковые пенообразователи представляют собой питательную среду для различного рода микроорганизмов. Поэтому в их состав вводят антисептики - фториды или фенол. Без них пенообразователи быстро теряют свои свойства и загнивают.

Промышленность выпускает пенообразователи на основе белкового сырья (ПО-6, ПО-7 и др.), приготавливаемые путем многостадийной обработки. Так, при производстве пенообразователя ПО-6 кровь, получаемая с мясокомбинатов, вначале гидролизуется едким натром, затем нейтрализуется хлоридом аммония или серной кислотой. Полученный раствор упаривается до заданной концентрации. Для повышения устойчивости пены в состав пенообразователя вводят сульфат железа.

При производстве пищевых продуктов используют пенообразователи на основе яичного белка и молочных продуктов. По пенообразующим свойствам не уступают яичному белку выжимки из семян сои и хлопчатника, экстракт чая. Для повышения устойчивости пищевых пен, как правило, вводят стабилизаторы - казеин, альгинаты, желатин и т. д.

1.3.3.1 Технологический регламент приготовления пенообразователя ГК (пенообразователь ПО-6)

Состав: гидролизованная боенская кровь, сернокислое железо, едкий натр, аммоний хлористый.

На 1 м3 пенобетона объемным весом 800 кг/м3 расходуется 1,5 кг гидроли- зованной крови и 0,05 кг сернокислого железа.

Приготовление пенообразователя ГК состоит из следующих операций:

- получение 20-процентного едкого натрия;

- гидролиз технической боенской крови;

- нейтрализация раствора гидролизованной крови;

- приготовление 15 %-ного раствора сернокислого железа; смешивание гидролизованной крови с сернокислым железом.

Для получения 20%-ного раствора едкого натрия его растворяют в таком количестве воды, чтобы удельный вес раствора при +20 °С был равен 1,23.

Для гидролиза боенской крови ее заливают в котел и добавляют такое количество 20 %-ного водного раствора едкого натрия, чтобы при пересчете на сухое вещество его оказалось 2% по отношению к крови, взятой для гидролиза.

Взято 200 кг боенской крови. Следовательно, сухого натрия требуется около 0.02^200 = 4 кг.

1 кг 20 %-ного водного раствора едкого натрия содержит 0,2 кг сухого едкого натрия. Для получения 4 кг сухого едкого натрия требуется взять 4/0,20 = 20 кг 20 %-ного водного раствора едкого натрия.

Полученный щелочной раствор крови нагревают 2 часа при температуре +80-90 °С.

Нейтрализацию гидролизованной крови производят хлористым аммонием, которого требуется для этого в 1,34 раза больше, чем сухого едкого натрия, употребленного для гидролиза технической крови. После нейтрализации ги - дролизованной крови раствор должен остыть до комнатной температуры.

Для приготовления 15 %-ного раствора сернокислого железа в кипяченой воде, охлажденной до +40-50 °С, растворяют сернокислое железо при частом перемешивании смеси. На 1 литр воды берут 177 г сернокислого железа.

Для получения готового пенообразователя смешивают остывшую гидро - лизованную кровь с 15 %-ным водным раствором сернокислого железа в соотношении 1:0,3 по объему. При этом раствор сернокислого железа вливают в раствор гидролизованной крови небольшими порциями при тщательном перемешивании. Затем, спустя сутки, отстоявшийся пенообразователь сливают в тару, а оставшийся на дне осадок выбрасывают.

Полученный пенообразователь ГК (срок хранения не более полугода) хранят в закрытых деревянных, стеклянных или глиняных сосудах при комнатной температуре.

Белковые (протеиновые) пенообразователи снискали добрую славу у пено - бетонщиков как у нас, так и за рубежом. Поэтому не удивителен обвал вопросов и уточнений по технологическому регламенту их производства, который последовал сразу после опубликования приведенных выше материалов в Интернете.

Чем выше температура, при которой происходит гидролиз, тем скорее он завершится. Но следует обязательно учитывать, что в процессе гидролиза белки последовательно расщепляются до аминокислот. А те, в свою очередь, разрушаются под воздействием высокой температуры. Крайний случай: если длительное время кипятить гидролизующуюся кровь, можно вообще не получить никакого пенообразователя. В то же время белковые составы способны значительно увеличивать свою пенообразующую способность под воздействием длительного, но не очень сильного нагревания.

С учетом вышесказанного, гидролиз крови следует вести при возможно низкой температуре (примерно +70-80 °С), постоянно контролировать ее термометром и ни в коем случае не доводить раствор до кипения.

«Какую кровь предпочтительней использовать для приготовления пенообразователя ГК?»

Кровь можно использовать любую. Если есть возможность выбора, следует отдать предпочтение говяжьей - в ней меньше жиров. Соответственно, меньшее количество едкого натра израсходуется на их омыление, в ущерб основному процессу - гидролизации белков и протеинов.

И хотя омыленные жирные кислоты также очень хорошие пенообразователи, в этом случае для полной гидролизации белков и протеинов крови едкого натра потребуется несколько больше. Насколько - можно сказать только после лабораторного анализа состава крови. Как правило, столь сложные лабораторные исследования либо дороги, либо вообще недоступны.

Кроме того, отдельные продукты гидролизации жиров способны выступать в качестве эффективных пеногасителей, что уменьшит кратность получаемой пены.

«Можно ли использовать свернувшуюся кровь?»

Да, можно - это никак не отразится на качестве пенообразователя. Но если она уже начала портиться (появился гнилостный запах), следует воздержаться от использования подобного сырья.

«Чем можно заменить хлористый аммоний?»

В результате взаимодействия крови и едкого натра образуется сильный щелочной раствор (рН>12). Для того чтобы впоследствии ввести в него стабилизатор пены - сернокислое железо, исходный состав требуется нейтрализовать до рН=7. В исходном технологическом регламенте на приготовление пенообразователя ГК, его изобретатель, кандидат химических наук, лауреат Сталинской премии Л. М. Розенфельд, предложил использовать хлористый аммоний - достаточно распространенное и безопасное в обращении вещество.

Для нейтрализации можно также с успехом применить и другие «кислые» соединения - соляную и серную кислоту и др. Их количество можно подсчитать по формуле:

А= ВХ/С,

Где

А - количество реактива, необходимого для нейтрализации, В - молекулярный вес реактива, выбранного для нейтрализации, С - молекулярный вес едкого натра NaOH - 39.997, Х - количество едкого натра затраченного на гидролизацию.

Для справки, молекулярные веса реактивов, пригодных для нейтрализации: хлористый аммоний NH4Cl - 53.491; соляная кислота HCl - 36.461; серная кислота H2SO4 - 98.078.

«Как отражается концентрация пенообразователя ГК на кратность И устойчивость пены?»

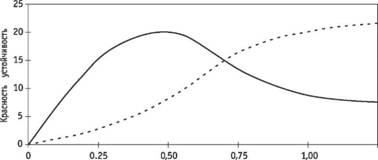

Устойчивость пены, полученной из пенообразователя ГК, в отличие от других пен (алюмосульфонафтеновой, клееканифольной), имеющих максимум

|

Концентрация пенообразователя в % кратность пены - - - - устойчивость пены | Рис. 1.3.3-1 Зависимость кратности и устойчивости пены, полученной из пенообразователя ГК в отсутствие стабилизатора (сульфата железа) |

Устойчивости при концентрации 0,25-0,3 %, возрастает с увеличением концентрации. Это объясняется тем, что пленки пены пенообразователя ГК быстро охлаждаются. И здесь обязательно надо учитывать, что кратность получаемой пены при этом заметно снижается.

Эта интересная зависимость, позволяющая достаточно гибко управлять параметрами получаемой пены (и при желании поэкспериментировать в поисках оптимума), отражена на графике (см. рис. 1.3.3-1).

|

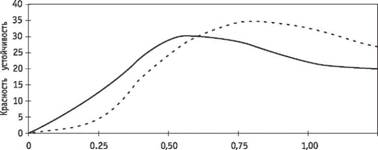

Концентрация пенообразователя в % - кратность пены устойчивость пены |

Рис. 1.3.3-2 Зависимость кратности и устойчивости пены, полученной из пенообразователя ГК с добавкой 3 % стабилизатора (сульфата железа)

«Какова роль сернокислого железа в пенообразователе ГК?»

Анализ предыдущего графика показывает, что характеристики изменения кратности и устойчивости пены при изменении концентрации пенообразователя ГК не соответствуют друг другу. Сернокислое железо, вследствие образования комплексной соли белка и сернокислого железа, меняет характер кривых изменения кратности и устойчивости в зависимости от концентрации пенообразователя. На основании серии экспериментов было установлено, что дозировка в 3,0 % - оптимальное количество сернокислого железа, при котором возможно достичь оптимума как по кратности, так и по устойчивости полученной пены (см. рис. 1.3.3-2).

«Чем можно заменить сернокислое железо?»

Сернокислое железо (железный купорос) можно с тем же успехом заменить другими сернокислыми солями - сернокислым алюминием или сернокислой медью (медным купоросом).

На сегодняшний день науке известен только один из них - фекалии. Тонкие ценители всегда находят им достойное применение, но народная мудрость предостерегает от столь опрометчивого шага. Делать из них пенообразователи пока еще никто не додумался. Подобные рекомендации на сайтах могут свидетельствовать лишь о низком уровне рекламно-сопроводительной информации на белковый пенообразователь, который изготавливается не из отходов жизнедеятельности, а из отходов переработки животных.

«Что обусловило выбор именно крови для производства белкового пенообразователя? Есть ли ей замена?»

Действительно, белковые пенообразователи можно приготовить из многих веществ - отходов переработки животного и растительного сырья. Но только в боенской крови сочетаются наиболее оптимальные характеристики, обуславливаемые как технологичностью производства, так и составом сырья.

Белок, содержащийся в крови, изначально существует в форме водного раствора. Соответственно, не нужно применять дополнительные меры по измельчению сырья. И только в крови процентное содержание белков и протеинов самое высокое по сравнению с другими отходами, применение которых возможно для изготовления белковых пенообразователей. Например, в льняном жмыхе 35 % белков и протеинов, в хлопковом - 45 %, в подсолнечном - 52 %.

Отходы скотобоен и рыбоперерабатывающих предприятий (рога, копыта, кишечные шлямы, рубцовые каныги, чешуя, рыбная и мясокостная мука и т. д.) содержат всего 8-10 % белков. А вот кровь животных и альбумин кровяной технический содержат белков до 85 %.

«В литературе встречаются противоречивые толкования по поводу ги- Дрофобности пенобетонов, полученных на основе белковых пенообразователей. В одних случаях утверждается, что такие пенобетоны отличает очень Малое водопоглощение, в других, - что все как раз наоборот».

В процессе получения пены из водного раствора любого белкового пенообразователя, в том числе и ГК, получаются воздушные ячейки, адсорбционный слой которых содержит производные белка и железа. В щелочной среде, которая обязательно сопровождает любые композиции на основе извести или цемента, ионы железа из двухвалентных переходят в трехвалентные. Образовавшемуся в результате этой реакции гелю гидрата окиси железа присущи характерные для всех гелей особенности, и в первую очередь гидрофильность. Из окружающей среды он активно адсорбирует влагу, которую впоследствии трудно удалить даже при прокаливании. Соответственно, и пенобетон, приготовленный на белковом пенообразователе, будет иметь большое водопоглоще- ние, доходящее до 70 % от массы изделия.

Если изготовление пенобетона предполагает обязательную последующую тепловлажностную обработку в пропарочной камере или автоклаве, картина кардинальным образом меняется. При нагреве до +80-85 °С гель гидрата окиси железа (гидрофильный коллоид) необратимо переходит в золь гидрата окиси железа (гидрофобный коллоид). Под воздействием нагревания все золи способны существенно снижать свою вязкость. Благодаря этому золь гидрата окиси железа проникает в мельчайшие поры и капилляры цементного теста, и после охлаждения пенобетона снова превращается в малоподвижную вязкую массу в виде тончайших, теперь уже гидрофобных, перегородок и мембран, пронизывающих всю толщу изделия на капиллярном уровне. Такой пенобетон обладает очень малым водопоглощением, хорошей морозостойкостью и отличными те - плофизическими характеристиками.

Многих начинающих пенобетонщиков, работающих по схеме, не предусматривающей тепловлажностную обработку изделий в автоклавах или пропарочных камерах, незнание вышеприведенной особенности поведения белковых пенообразователей приводит к плачевному результату. На стадии изготовления все прекрасно. На дешевом, простом в изготовлении и технологичном пенообразователе получается вроде отличный пенобетон, с минимальной осадкой при быстром наборе прочности. А на стадии эксплуатации из-за высокого водопоглощения теряются все теплофизические преимущества перед традиционными строительными материалами, вплоть до саморазрушения от пресыщения влагой.

На Западе известно много добавок для изготовления пенобетона. Технология их производства обычно охраняется патентами. Так, например, усиленно рекламируются препараты, содержащие как главную составную часть гидроли - зованные протеины. Сообщается, что пена, изготовленная из них, очень устойчива, не изменяется при переменах температуры и не вызывает коррозию арматуры и закладных элементов. Последовательность их изготовления, охраняемая французским патентом № 1032142, приблизительно такова: протеиновое сырье (отходы скотобоен: рога, копыта, шкура и пр.) при +100 °С гидролизуют гидроокисью кальция. Полученное вещество охлаждают и выстаивают в течение 5 суток. Затем фильтруют и нейтрализуют соляной кислотой (помимо нейтрализации происходит образование хлористого кальция) - отличного ускорителя схватывания и твердения. Затем к полученному раствору порциями добавляют сернокислое железо. Операцию продолжают до тех пор, пока рН не станет равным 7. Добавку этого типа применяют, например, для изготовления пенобетона, носящего фирменное название «Кальси-Крет».

Большую популярность имеют и другие белковые пенообразователи. Исходным сырьем для чешского «Афретана» служат также отходы скотобоен, которые гидролизуют по описанной выше схеме. Особенность этого пенообразователя в том, что гидролиз проводится не до конца, с сохранением в растворе определенного количества альбумина и пептина. Это обуславливает очень высокую устойчивость пены, отсутствие осадка и трещин.

«Влияет ли случайное замораживание на последующие характеристики Белковых пенообразователей?»

Обычно пенообразователи - это коллоидные растворы. Замораживание и последующее оттаивание не способны существенным образом отразиться на их пенообразующей способности. Но если в силу тех или иных обстоятельств подобное произошло, перед их использованием следует обязательно учитывать следующие моменты.

Нужно разогреть всю емкость с замерзшим пенообразователем и тщательно его перемешать, а не отбирать последовательно растаявшую часть. Даже незначительные концентрации солей способны быть электролитами. А все электролиты замерзают при более низкой температуре, чем чисто водные растворы. При замерзании происходит так называемое температурное высаливание. При разогреве процесс повторится с точностью до наоборот - и в верхней части емкости концентрация пенообразователя будет совсем не такой, как на дне.

И второй момент. Если для доведения пенообразователя до рабочей концентрации используется горячая вода, следует остудить полученный состав до комнатной температуры. При повышенных температурах практически все пенообразователи повышают кратность пены, но снижают ее стабильность. Снижение температуры ниже +20 °С вызывает обратный эффект: кратность пены снижается, а стабильность растет. Эту особенность поведения пенообразователей следует обязательно учитывать при работе как зимой, так и летом. Отработав технологию производства, следует всегда придерживаться температуры компонентов пенобетона, которая была на тот момент.