ЛИСТЫ ГИПСОКАРТОННЫЕ Определения, требования и методы испытаний

Методы испытания

Для испытания требуется по три гипсовые плиты каждого типа и каждой толщины, на которых проводят испытания согласно 5.2 - 5.6.

Испытания согласно 5.7 - 5.12 проводят на испытываемых образцах, вырезанных из одинаковых трех плит.

Ширину измеряют в трех местах вдоль длины плиты.

Металлическая линейка или рулетка с точностью считывания показаний до 1 мм.

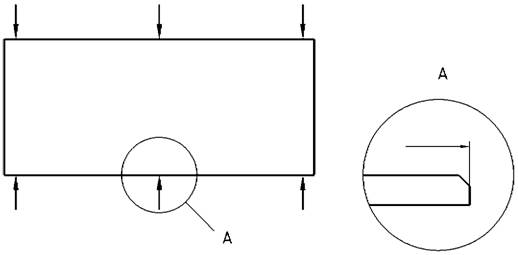

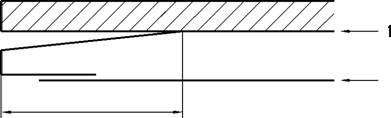

Проводят три измерения расстояния между продольными гранями плиты с точностью до 1 мм (см. рисунок 7). При этом проводят по одному измерению вблизи обеих поперечных граней и одно в центре плиты.

|

Рисунок 7 - Определение ширины 5.3 Определение длины 5.3.1 Сущность метода Длину измеряют в трех точках поперечно ширине плиты. 5.3.2 Прибор Металлическая линейка или рулетка с точностью считывания показаний до 1 мм. 5.3.3 Проведение измерения Проводят три измерения расстояния между поперечными гранями плиты с точностью до 1 мм (см. рисунок 8). При этом проводят по одному измерению вблизи обеих продольных граней и одно в центре плиты. |

|

Рисунок 8 - Определение длины |

Каждое измеренное значение в мм заносят в протокол и сравнивают с номинальной шириной плиты.

Каждое измеренное значение в мм заносят в протокол и сравнивают с номинальной длиной плиты.

Толщину плиты определяют в шести точках вблизи одной из граней плиты.

Микрометр, индикатор часового типа или штангенциркуль с диаметром упорной пятки не менее 10 мм с точностью считывания показаний до 0,1 мм.

С точностью до 0,1 мм проводят шесть измерений (см. рисунок 9) по поперечной грани на расстоянии, приблизительно одинаково распределенном по ширине. Измерения проводят на расстоянии не менее 25 мм от поперечной грани и не менее 100 мм от продольных граней. Для плит с номинальной шириной не более 600 мм достаточно трех измерений.

|

|

Рисунок 9 - Определение толщины 5.4.4 Указание результатов

Среднее значение, полученное по каждой плите, заносят в протокол с точностью до 0,1 мм.

5.5 Определение прямоугольности поперечных граней 5.5.1 Сущность метода

Между собой сравнивают две плиты и измеряют их прямоугольность.

Металлическая линейка или рулетка с точностью считывания показаний до 1 мм.

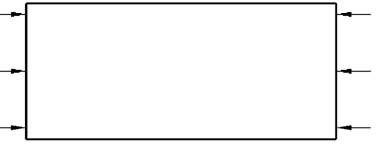

Две плиты накладывают друг на друга таким образом, чтобы они совпадали по одной продольной грани и одному углу (см. рисунок 10).

С точностью до 1 мм измеряют расстояние Ді (см. рисунок 10) между углами противоположных граней.

Затем верхнюю из плит поворачивают таким образом, чтобы те же грани совпадали, как при первом измерении, а угол верхней плиты совпадал с углом нижней, как при первом измерении (см. кружок на рисунке 10). Теперь измеряют новое расстояние Д2 между концами противоположных граней.

Измеряют три плиты, применяя одну два раза.

|

Рисунок 10 - Определение прямоугольности поперечных граней |

Прямоугольность для одной из двух плит характеризуется половиной суммы

——— и указывается в мм/м.

|

DI +А 2 2w |

|

, а для другой - половиной разницы |

2w

5.6 Определение профиля уплощения

Плоскую металлическую линейку накладывают на лицевую сторону плиты таким образом, чтобы она распространялась на всю зону уплощения.

Плоская металлическая линейка длиной не менее 250 мм с точностью считывания показаний до 1 мм.

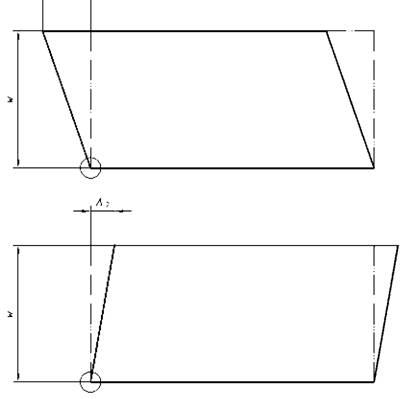

Ширину уплощения измеряют на каждой продольной грани на расстоянии (300±50) мм до каждой поперечной грани.

Ширину уплощения (АВ) измеряют металлической линейкой, накладываемой на лицевую сторону гипсовой плиты параллельно поперечной грани, как показано на рисунке 12 для плит с уплощенными продольными гранями и на рисунке 11 для плит в полукруглыми уплощенными гранями.

|

|

|

2 |

1 лицевая сторона

2 обратная сторона

|

В |

Рисунок 11 - Определение ширины уплощения - полукруглая уплощенная

|

|

|

2 |

А

1 лицевая сторона

2 обратная сторона

СТБ EN 520-2009

Рисунок 12 - Определение ширины уплощения - уплощенная продольная

Шириной уплощения является расстояние в миллиметрах между продольной гранью плиты (точка измерения А) и точкой измерения В, в которой линейка касается лицевой стороны (два измерения на плиту).

Глубину уплощения определяют специальным индикатором часового типа.

|

Каждой продольной грани на расстоянии Для этого плиту укладывают на ровную по- |

|

Глубину уплощения измеряют на (300±50) мм до каждой поперечной грани. |

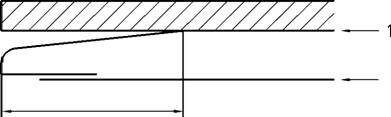

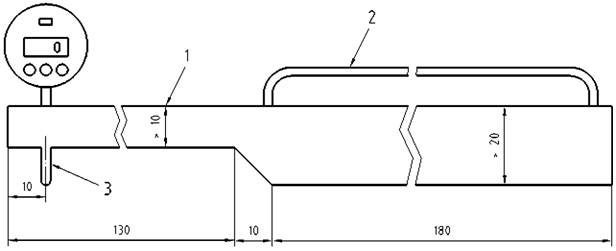

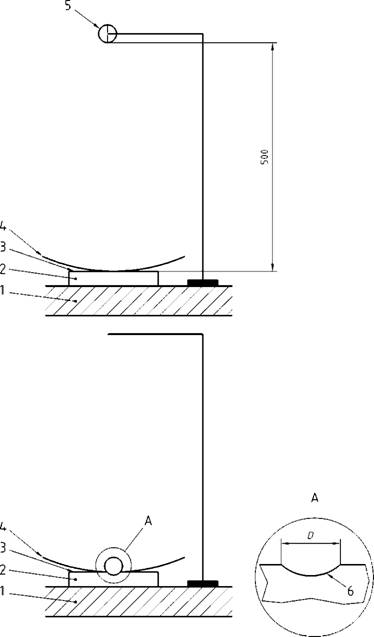

Индикатор часового типа, установленный на специальном измерительном устройстве согласно рисунку 13, с точностью показаний до 0,01 мм.

|

Размеры в миллиметрах

|

1 ширина измерительного устройства

2 рукоятка

3 диаметр от 2 до 5 мм с полусферическим наконечником

Рисунок 13 - Прибор для определения глубины уплощения

Верхность. Измерительное устройство помещают на лицевую сторону таким образом, микрометр был удален от продольной грани на 150 мм; шкалу микрометра устанавливают на ноль. Измерительное устройство смещают к продольной грани. Показания считывают в плитах с уплощенными продольными гранями на удалении (10±1) мм от продольной грани и в плитах с полукруглыми уплощенными гранями на удалении (20±1) мм от продольной грани.

Каждый результат измерения глубины уплощения заносят в протокол с точностью до 0,1 мм.

5.7 Определение прочности при изгибе (разрушающая нагрузка при изгибе)

Прочность при изгибе гипсовых плит характеризуется разрушающей нагрузкой при изгибе.

Испытываемые образцы, вырезанные из гипсовых плит, размерами 400 х 300 мм подвергают нагрузке, которую повышают с регулируемой скоростью до разрушения образца.

Нагрузочное устройство с погрешностью 2%, обеспечивающее приложение требуемой нагрузки со скоростью (250±125) Н/мин.

5.7.3.1 Изготовление испытываемых образцов

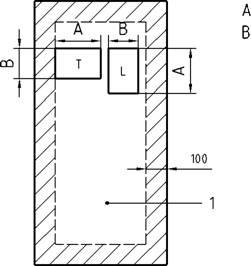

Из каждой плиты вырезают два образца с прямоугольными гранями размером (400±1,5) х (300±1,5) мм (см. рисунок 14).

При этом один образец вырезают в продольном направлении плиты (с обозначением L), а другой в поперечном направлении плиты (с обозначением Т) (см. рисунок 14).

Испытываемые образцы вырезают на расстоянии не менее 100 мм соответственно от продольных и поперечных граней плиты. Данное условие не распространяется на плиты шириной менее 600 мм, для которых расстояние от продольной грани допускается уменьшить; однако это расстояние должно быть одинаковым до обеих сторон образца.

Испытываемые образцы просушивают при температуре (40±2) 0С до постоянной

Массы [2]. Испытание проводят не позднее чем через 10 мин после извлечения образцов из термошкафа.

5.7.3.2 Проведение определения

Каждый испытываемый образец помещают в нагрузочное устройство на две параллельные опоры с радиусом закругления от 3 до 15 мм с межцентровым расстоянием между ними (350±1) мм. Испытываемые образцы, вырезанные в продольном направлении плиты укладывают на опоры лицевой стороной вниз, а вырезанные в поперечном направлении - лицевой стороной вверх.

Испытательную нагрузку, с точностью ± 2 мм, наносят в середину между опорами и параллельно им со скоростью (250±125) Н/мин, применяя раскос с радиусом закругления от 3 до 15 мм. Каждую нагрузку, при которой наступает разрушение, регистрируют с точностью до 1 Н.

Время между началом приложения нагрузки и разрушением образца должно быть более 20 с.

Записывают каждый отдельный результат. Разрушающую нагрузку при изгибе рассчитывают как среднее значение трех результатов испытания образцов, вырезанных в продольном направлении (L) или трех результатов испытания образцов, вырезанных в поперечном направлении (Т).

|

Размеры в миллиметрах

|

5.8 Определение прогиба под нагрузкой

Проводят испытание аналогичное испытанию по определению разрушающей нагрузки при изгибе. В этом случае в протокол постоянно заносят значения прогибов, возникающих при приложении нагрузки.

Среднее значение прогиба под нагрузкой трех вырезанных в продольном направлении образцов (L) и трех вырезанных в поперечном направлении (Т) рассчитывают как среднее значение зарегистрированных значений для каждой нагрузки.

5.9 Определение водопоглощения

5.9.1 Водопоглощение поверхности плит

Поверхность подготовленного образца в течение установленного времени подвергают воздействию воды при температуре (23±2) 0С и определяют увеличение массы.

A) весы с погрешностью 0,01 г;

B) часы с погрешностью 1 мин;

C) прибор Кобба согласно EN 20535 с высотой цилиндра 25 мм.

5.9.1.3 Проведение определения

Из каждой плиты вырезают два образца размерами (125±1,5) х (125±1,5) мм, из которых один применяют для испытания лицевой стороны, а другой для испытания обратной стороны. Образцы выдерживают при температуре (23±2) 0С и относительной влажности (50±5) % до постоянной массы 2) и после этого сразу испытывают.

Образец взвешивают с точностью до 0,01 г и помещают в установленный на температуру (23±2) 0С прибор Кобба (100 см2) таким образом, чтобы подвергаемая воздействию сторона была обращена вверх. Кольцо прибора заполняют водой с температурой (23±2) 0С до получения уровня воды над испытываемой поверхностью образца 25 мм. Испытываемый образец выдерживают в приборе в течение 2 ч ± 2 мин. Затем воду сливают и извлекают образец.

Излишнюю воду вытирают сухой салфеткой и образец снова взвешивают с точностью до 0,01 г.

Определяют разницу (в граммах) между массой образца в сухом и массой во влажном состоянии.

Для лицевой и обратной стороны рассчитывают среднее значение разницы масс и умножают на 100. Это значение указывают как водопоглощение лицевой или обратной стороны гипсовой плиты в г/м2.

Кондиционированные образцы (см. 5.9.1.3) погружают в воду при температуре (23±2) 0С и определяют увеличение их массы в процентах.

A) весы с погрешностью 0,1 г;

B) водяная баня достаточных размеров для размещения испытываемого образца с водой при температуре (23±2) 0С.

5.9.2.3 Проведение определения

Из каждой плиты приблизительно в середине между продольными гранями и не менее чем 150 мм от поперечных граней вырезают образец размерами (300±1,5) х (300±1,5) мм. А1 текст удален А1

Испытываемые образцы выдерживают при температуре (23±2) 0С и относительной влажности (50±5) % до постоянной массы 3) и затем взвешивают с точностью до 0,1 г. Сразу после взвешивания проводят испытание.

Испытываемый образец в течение 2 ч ± 2 мин выдерживают в водяной бане при температуре (23±2) 0С, обеспечивая уровень воды над его поверхностью от 25 до 35 мм.

При этом испытываемый образец размещают в водяной бане горизонтально, исключая его контакт с основанием емкости.

После извлечения образца из водяной бани удаляют задержавшуюся на его поверхностях и гранях воду. Непосредственно после этого образец взвешивают с точностью до 0,1 г.

Рассчитывают увеличение массы каждого образца в процентах относительно исходной массы. Для водопоглощения гипсовой плиты указывают среднее значения увеличения массы в процентах.

5.10 Определение прочности структуры сердечника при высокой температуре

Испытываемый образец, нагреваемый между двумя горелками, подвергают нагрузке изгибающего момента, в результате чего нагретый образец прогибается. По окончании прогиба образец исследуют на наличие повреждений.

Диаметр отверстий должен составлять (29±1) мм и диаметр газовой форсунки (0,75±0,05) мм.

1 горелка

2 испытываемый образец

3 центрирование

Рисунок 15 - Центрирование испытываемых образцов относительно горелок

Изолированный хромель-алюмель (тип К) диаметром 1,5 мм.

Устройство любой формы для подвешивания образца с грузом в горизонтальной плоскости.

Размеры в миллиметрах

|

|

|

1Л |

|

100 |

|

3 |

L

1 держатель

2 горелка

3 груз

Рисунок 16 - Боковой вид испытательного устройства для определения

Прочности структуры сердечника

Испытываемый образец помещают между горелками. При этом длинная грань проходит горизонтально, а короткая вертикально.

Нижняя продольная грань плиты и самая низкая точка отверстий горелки должны находиться на прямой линии (см. рисунок 15). Расстояние между центром отверстия горелки и точкой подвеса должно составлять (100±1) мм. В плитах с номинальной толщиной 12,5 мм к образцу подвешивают груз (300±10) г в точке на расстоянии (260±1) мм от точки подвеса. Участок, на котором может прогибаться находящаяся между горелками и грузом часть образца, ограничен до (10±1) мм (см. рисунки 16 и 17). В плитах с большей номинальной толщиной T груз пропорционально увеличивают (т. е. до

300 х ——) и округляют до 50 г.

12,5

Две пропановые горелки Мекера располагают таким образом, чтобы отверстия горелок находились напротив друг друга, а каждое отверстие было удалено от образца на (25±1) мм. Оси горелок должны быть на прямой линии с точностью до 1 мм. Термоэлементы, располагаемые на расстоянии (10±1) мм от каждой горелки, должны быть на одной линии с верхними концами горелок (см. рисунок 17). Обе горелки заправляют от источника пропана через газопровод с Y-отводом. Между источниками газа и Y - отводом устанавливают редукционный клапан с манометром и регулятор потока. Каждый газопровод оснащают регулятором давления газа (см. рисунок 18). Горелки применяют при полностью открытых воздушных отверстиях.

Размеры в миллиметрах

|

260 |

1 держатель

2 термоэлемент

3 горелка

4 груз

Рисунок 17 - Вид сверху на испытательное устройство для определения прочности структуры сердечника

12 3 U

1 подача газа

2 редукционный клапан с манометром

3 регулятор потока

Рисунок 18 - Схема газоснабжения

Из плит вырезают шесть образцов длиной (300±5) мм и шириной (45±1) мм соответственно. При этом продольная грань образцов проходит параллельно продольной грани плиты (из каждой плиты вырезают по два образца, см. 5.1). Один образец размещают в держателе таким образом, чтобы короткая грань проходила вертикально. Расстояние между нижним концом груза и плитой основания должно составлять (10±1) мм. Нижняя продольная грань и самая низкая точка отверстия горелки должны располагаться на одной линии (см. рисунок 16). На не опираемую поперечную грань образца применяют нагрузку.

Груз помещают на расстоянии (260±1) мм от конца держателя. Горелки поджигают и поток газа регулируют таким образом, чтобы температура на каждом термоэлементе составляла (1000±50) 0С.

При касании груза плиты основания или через 15 мин (определяющим является более короткое время) испытываемый образец исследуют на прочность структуры. Испытание повторяют с каждым образцом. 5.10.4 Указание результатов

В случае разрушения одного образца (на две и более частей) испытание для гипсовой плиты считается не выдержанным.

Плотность рассчитывают на основе измеренной массы и размеров образца.

A) металлическая линейка или рулетка с точностью считывания показаний до 1

Мм;

B) микрометр, индикатор часового типа или штангенциркуль с диаметром упорной пятки не менее 10 мм с точностью считывания показаний до 0,1 мм;

C) весы с погрешностью измерения 0,1 г.

Изготавливают шесть образцов согласно 5.7.3.1 и взвешивают с точностью до

0,1 г.

Размеры испытываемых образцов определяют согласно 5.2, 5.3 и 5.4.

Плотность каждого образца рассчитывают делением массы (в кг) на объем (в м3), полученный из измеренных размеров образца. Плотность указывают средним зна-

33

Чением шести единичных результатов с округлением до 0,1 х 103 кг/м3.

5.12 Определение твердости поверхности гипсовых плит

Измеряют отпечаток от удара небольшого стального шара, отпущенного с заданной высоты.

A) стальной шарик диаметром 50 мм и массой (510±10) г;

B) жесткий ровный и горизонтальный стол, на котором может разместиться обра-

Зец всей площадью, обладающий достаточной инерционностью для восприятия удара (например, стальной стол толщиной 20 мм);

C) копировальная бумага;

D) линейка с точностью считывания показаний до 0,5 мм;

E) держатель для стального шара.

5.12.3.1 Изготовление испытываемых образцов

Из испытываемой плиты вырезают один образец размерами 300 х 400 мм. Образец кондиционируют до постоянной массы 4) при температуре (40±2) 0С.

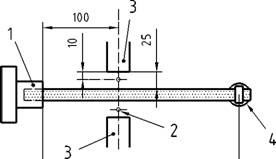

Испытываемый образец укладывают лицевой стороной вверх на жесткий стол и накрывают копировальной бумагой (см. рисунок 19). Затем между зажимами держателя размещают шар на расстоянии (500±5) мм между поверхностью плиты и нижней стороной шара (см. рисунок 19).

Испытание повторяют три раза с одним образцом.

По каждому образцу рассчитывают среднее значение трех полученных результатов с точностью до 1 мм.

Две части испытываемой плиты крепят на обеих сторонах деревянных брусов. Деревянные брусы растягивают с применением установки для испытания на растяжение. Определяют усилие необходимое для разрушения частей плиты.

A) климатическая камера с температурой (23±2) 0С и относительной влажностью воздуха (50±5)%;

B) установка для испытания на растяжение 5 кН и погрешностью показаний 10Н;

C) металлическая линейка или рулетка с точностью считывания показаний до 1

Мм;

D) деревянный брус согласно EN 338, класс 16 с влагосодержанием не более

14%;

СТБ EN 520-2009

E) болты с медной головкой согласно А1 EN 14566 А1 длиной равной толщине плиты плюс не менее 20 мм, с диаметром головки (8,0±0,2) мм и диаметром штифта (3,8±0,2) мм (внешний диаметр включая резьбу).

Размеры в миллиметрах

|

|

1 жесткий стол

2 испытываемый образец (плита)

3 лицевая сторона плиты

4 копировальная бумага

5 стальной шар

6 цветное место падения

Рисунок 19 - Метод испытания по определению поверхностной твердости

Из участка отбора образцов каждой плиты вырезают четыре фрагмента плиты размерами 600 х 170 мм в продольном направлении (L) (в целом 12 образцов, см. рисунок 14). Образцы кондиционируют при температуре (23±2) 0С и относительной влажностью воздуха (50±5) % до постоянной массы5.

Для изготовления испытываемого образца на каждой стороне двух деревянных брусов болтами закрепляют по фрагменту. Расстояние между осями болтов и продольными обрезными кромками плиты должно составлять (50±1) мм (см. рисунок 20).

Для исключения возникновения преждевременных трещин в образце следует тщательно контролировать вхождение соединительных болтов. Верхний конец головки болта должен находиться точно в плоскости плиты.

Испытываемый образец помещают в испытательную установку.

Нагрузку применяют со скоростью 10 мм/мин ±20 % до разрушения.

Регистрируют следующие данные:

- тип и толщину плиты;

- разрушающую нагрузку (В) в Ньютонах.

Метод испытания повторяют с остальными пятью образцами.

Разрушающую нагрузку на каждое средство соединения (b) для каждого из шести образцов рассчитывают делением измеренной разрушающей нагрузки на 4:

B=B

4

Прочностью на сдвиг плиты в Ньютонах является среднее из шести значений, полученных, как установлено выше.

5.14 Определение удельной массы картона

При необходимости, удельную массу картона определяют согласно EN ISO 536.

Размеры в миллиметрах

Рисунок 20 - Испытываемый образец для определения обычной прочности