Подшипники качения. Общие сведения и классификация

Применение подшипников качения позволило заменить трение скольжения трением качения. Трение качения существенно меньше зависит от смазки. Условный коэффициент трения качения мал и близок к коэффициенту жидкостного трения в подшипниках скольжения (/»0,0015...0,006). При этом упрощаются система смазки и обслуживания подшипника, уменьшается возможность разрушения при кратковременных перебоях в смазке (например, в периоды пусков, резких изменений нагрузок и скоростей). Конструкция подшипников качения позволяет изготовлять их в массовых количествах как стандартную продукцию, что значительно снижает стоимость производства. Отмеченные основные качества подшипников качения обеспечили им широкое распространение. Производство подшипников качения ведущими промышленными странами исчисляется сотнями миллионов штук в год.

К недостаткам подшипников качения следует отнести отсутствие разъемных конструкций, сравнительно большие радиальные габариты, ограниченную быстроходность, связанную с кинематикой и динамикой тел качения (центробежные силы, гироскопические моменты и пр.), низкую работоспособность при вибрационных

и ударных нагрузках и при работе в агрессивных средах (например, в воде).

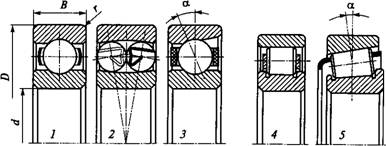

На рис. 16.13 изображены основные типы подшипников качения. По форме тел качения они разделяются на шариковые и роликовые, По направлению воспринимаемой нагрузки — на радиальные, упорные, радиально-упорные и упорно-радиальные.

|

|

Радиальные шариковые подшипники (1, рис. 16.13) — наиболее простые и дешевые. Они допускают небольшие перекосы вала (до 1/4°) и могут воспринимать осевые нагрузки, но меньшие радиальных. Эти подшипники широко распространены в машиностроении.

|

|

|

|

|

Рис. 16.13 |

Радиальные роликовые подшипники (4, рис. 16.13) благодаря увеличенной контактной поверхности допускают значительно большие нагрузки, чем шариковые. Однако они не воспринимают осевые нагрузки и плохо работают при перекосах вала. В роликовых цилиндрических и конических подшипниках с бочкообразными роликами концентрация нагрузки от неизбежного перекоса вала существенно снижается. Аналогичное сравнение можно провести и между ра диа льн о - у п о рными шариковыми 3 и роликовыми J подшипниками.

Сферические шариковые 2 и роликовые 6 подшипники применяют в тех случаях, когда допускают значительный перекос вала (до 2...30). Они имеют сферическую рабочую поверхность наружного кольца и ролики бочкообразной формы. Эти подшипники допускают небольшие осевые нагрузки.

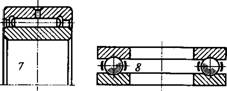

Применение игольчатых подшипников 7 позволяет уменьшить габариты (диаметр) при значительных нагрузках. Упорный подшипник 8 воспринимает только осевые нагрузки и плохо работает при перекосе оси.

По нагрузочной способности (или по габаритам) подшипники разделяют на размерные серии. Стандартом предусматривается семь серий диаметров: сверхлегкая (2 серии), особолегкая (2 серии), легкая, средняя, тяжелая и пять серий ширин: особоузкая, узкая, нормальная, широкая и особоширокая. Функциональные возможности и ресурс подшипника зависят от точности его изготовления. Согласно ГОСТ 520 — 2002 установлены следующие основные классы точности в порядке повышения точности: 8, 7, нормальный, 6, 5, 4, Т, 2[32] — для шариковых радиальных и радиально-упорных, а также роликовых радиальных; 8, 7, нормальный, 6, 5, 4, 2 — для упорных и упорно-радиальных; 8, 7, 0, нормальный, 6Х, 6, 5, 4, 2 — для роликовых конических. Подшипники классов точности 8 и 7 могут изготавливаться по заказу потребителя для применения в неответственных узлах. Класс точности регламентирует величины предельных отклонений размеров, формы и расположения поверхностей деталей подшипника. В зависимости от наличия требований к уровню вибраций, величине момента трения и других дополнительных технических требований подшипники разделяют на три категории — А, В и С.

Категория......................... А В С

Класс точности................ 5, 4, T, 2 0, нормальный, 8, 7, 0, нормаль-

Обычно к подшипникам категории С не предъявляется никаких специальных требований. Следует отметить, что с повышением точности подшипника возрастает его стоимость.

Класс точности....................................................... 0 6 5 4 2

Относительная стоимость (приближенно) ...... 1 1,3 2 4 10

Все подшипники качения изготовляют из высокопрочных подшипниковых сталей с термической обработкой, обеспечивающей высокую твердость.

Большое влияние на работоспособность подшипника оказывает качество сепаратора. Сепараторы разделяют и направляют тела качения. В подшипниках без сепаратора тела качения набегают друг на друга. При этом кроме трения качения возникает трение скольжения, увеличиваются потери и износ подшипника. Установка сепаратора значительно уменьшает потери на трение, так как сепаратор является свободно плавающим и вращающимся элементом. Большинство сепараторов выполняют штампованными из стальной ленты. При повышенных окружных скоростях (более 10... 15 м/с) применяют массивные сепараторы из латуни, бронзы, дюралюминия или пластмассы (J, рис. 16.13).