Усиление карбамидных пенопластов активными наполнителями

Исследование условий формирования карбамидных пенопластов, наполненных химически активными добавками

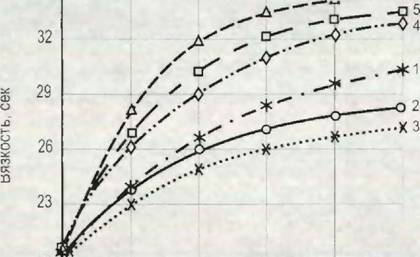

Совокупность изученных физико-химических показателей наполнителей и условия их взаимодействия с карбамидоформальдегидной смолой приводят к значительным изменениям технологических свойсгв и, в первую очередь, вязкости пепосистемы.

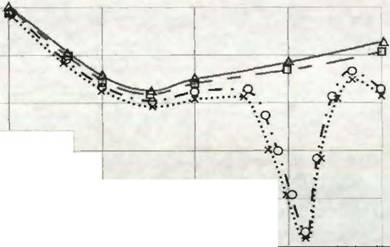

Из сравнения зависимостей вязкости карбамидоформальдегидной смолы от содержания наполнителя (рис 3.14) видно повышение вязкости с увеличением концентрации твердой фазы,

|

|

|

А______ а б |

|

£ |

|

20 |

Концентрация наполни геля, масс. ч

Рис.3.14. Зависимость вяжости от концентрации наполнителя: 1-ОВТЭЦ, 2- доломит (исходный порошок), 3- АНО, 4,5,6 - доломит соответственно

1, 2 и 3 мин помола.

Рост вязкости при введении в раствор карбамидоформальдегидной смолы наполнителей является следствием увеличения общей степени структурирования системы в результате того, что частицы наполнителя играют роль дополнительных узлов образующейся в растворе структурной сетки. Однако адсорбционный слой воды на поверхности наполнителя препятствует образованию прочных связей между наполнителем и полимером, взаимодействие осуществляется через тонкую прослойку воды.

Наибольшая вязкость свойственна смоле в присутствии доломита, подвергнутого помолу, причем вязкость тем больше, чем выше удельная поверхность доломита. Низкое значение вязкости в присутствии исходного порошка доломита, вероятно, объясняется меньшей долей адсорбционных слоев смолы на поверхности частиц, характеризующихся повышенной вязкостью. В присутствии АНО и ОВТЭЦ вязкость системы находится на уровне композиции с немолотым доломитом.

Небольшое повышение вязкости в присутствии наполнителя может способствовать получению мелкоячеистой ячеистой структуры из-за снижения склонности пузырьков пены к коалесценции. Повышение вязкости системы (более 30 сек.) в присутствии наполнителя ингибирует процесс пенообразования, что, в конечном итоге, может привести к получению пенопласта с деформированной структурой и, соответственно, неудовлетворительным физико-механическим характеристикам, поэтому наибольшую эффективность наполнения следует ожидать от введения АНО, ОВТЭЦ и исходного порошка доломита, незначительно повышающие вязкость системы.

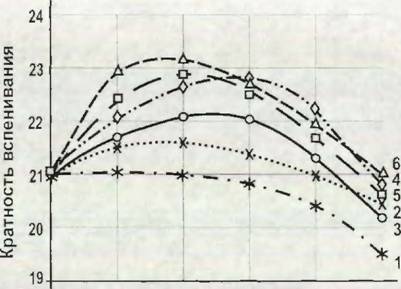

Основными технологическими параметрами, позволяющими описать процесс вспенивания полимеров и оценить эффективность влияния наполнителя на свойства полученных пенополимеров, являются кратность вспенивания и время гелеобразования (желатинизации).

На рис.3.15 (а и б) представлены зависимости кратности вспенивания и времени гелеобразования пеномассы от содержания химически активных

Наполнителей. Очевидно, что кратность вспенивания, во-первых, растет с увеличением удельной поверхности наполнителя и, во-вторых, коррелирует с экспериментально определенным количеством выделяющегося СО;.

А

|

|

Концентрация наполнителя, масс. ч.

Концентрация наполнителя, масс. ч.

Рие.3.15. Зависимость кратности вспенивания (а) и времени гелеобразования (б) пеномассы от концентрации наполнителя (на ЮОмасс. ч. смолы): 1-АНО, 2- ОВТЭЦ, 3- доломит (исходный порошок), 4,5,6 - доломит (соответственно

1, 2 и 3 мин помола)

Так, при взаимодействии исходного порошка доломита (удельная поверхность 15700 см7г) с ортофосфорной кислотой выделяется 118 мл углекислоты, а при взаимодействии с кислотой доломита с удельной поверхностью 36700 см /г — 130 мл С02. Эффективным газообразователем мог бы быть мел, но высокая скорость реакции привод к удалению значительной части С02 из пеномассы и формированию неравномерной пористой структуры.

Наиболее эффективными газообразователями, при условии улучшения технических свойств, будут доломит, подвергнутый помолу в течение 1-2 минут, и ОВТЭЦ, т. к. при их взаимодействии с кислотой время реакции коррелирует с временем гелеобразования пенокомпозиции, что положительным образом скажется на формировании качественной ячеистой структуры.

Время гелеобразования (желатинизации) Тгел, т. е. время от начала подъема

Пены до момента гелеобразования, является важным параметром изменения химической структуры сеткообразуюшего карбамидоформальдегидного олигомера в процессе вспенивания.

Продолжительность этого процесса оказывает значительное влияние на структуру и свойства пенопласта. С точки зрения технологии изготовления и возможности свободного растекания пенокомпозиции внутри заполняемого объема, наиболее оптимальное время гелеобразования от 2 до 4 минут.

Зависимости времени гелеобразования пенопластов от содержания наполнителя в системе (рис.3.15.6) носят экстремальный характер. При введении наполнителя более 6 % процесс гелеобразования ускоряется. Происходит это потому, что увеличение количества наполнителя требует введения большего количества кислоты, вступающей в реакцию с наполнителем, что приводит к резкому снижению рН среды и ускорению отверждения смолы. Поэтому скорость отверждения смолы становится больше скорости газообразования, что приведёт к фиксации низкократной пены и возникновению внутренних напряжений, приводящих к трещинообразованию, и, как следствие, ухудшению свойств пенопласта.

Для получения качественного наполненного пенопласта процессы вспенивания и отверждения должны протекать синхронно. При этом процесс газообразования должен заканчиваться одновременно с процессом стабилизации пены за счет отверждения полимерной матрицы.

На время гелеобразования композиции реакция взаимодействия химически активного наполнителя с ортофосфорной кислотой, являющейся катализатором отверждения карбамидоформальдегидной смолы, оказывает косвенное влияние.

Присутствие на поверхности частиц наполнителя молекул воды обуславливает их высокую реакционную способность, поэтому (при малых концентрациях наполнителя) первостепенно происходит твердофазная реакция взаимодействия кислоты с поверхностью частиц наполнителя по схеме:

TOC o "1-3" h z ЗМеСОз +2 Н3РО4 = Me3(P04)2 j + ЗН20 + ЗС02 (3.1)

МеСОз + Н3РО4 = MeHP04 j + Н20 + С02 Т (3.2)

МеСОз + 2 Н3РО4 = Me(H2P04)2 j + 2Н20 + С02Т (3.3)

Где Me (Са; Mg)

Образование фосфатов, гидро - и дигидрофосфатов кальция и магния в присутствия воды может сопровождаться образованием слабых оснований Ca(OIi)2 Mg(OH)2 и сильной кислоты Н3РО4.

Ме3(Р04)2+ 6Н20 =ЗМе(ОН)2 + 2Н3Р04 (3.4)

МеНР04+ 2Н20 = Ме(ОН)2 + Н3Р04 (3.5)

Ме(Н2Р04)2 + 2Н20 =Ме(ОН)2 + 2Н3Р04, (3.6)

где Me (Са; Mg)

Таким образом, рН среды остается кислой, а увеличение времени гелеобразования при введении химически активных наполнителей, реагирующих с кислотой, обусловлено наличием большого количества в системе воды, которая сдвигает равновесие поликонденсационного отверждения карбамидоформальдегидной смолы в сторону исходных веществ [28,73].

Процесс отверждения карбамидоформальдегидной смолы сопровождается выделением воды и формальдегида и образованием поперечных связей между молекулами. При этом возможно протекание четырех основных реакций [28,72,73,76]:

1. За счет взаимодействия гидроксильных групп метилольной группы при атоме азота с атомом водорода аминогруппы —NH с образованием метиленовых мостиков (-СН2-) между макромолекулами олигомера:

I I I

-N-CH2OH + - HN-CH2- ---------- ► - N-CHo-N-CHz - (3.7)

-н о

2

2. За счет взаимодействия гидроксильных групп метилольной группы при атоме азота с атомом водорода аминогруппы —NH мочевины с образованием метиленовых мостиков (-СН2-) между макромолекулами олигомера:

I I I

-N-CH-)OH + - HN-CO - ---------- ►-N-CHtN-CO- (3.8)

-и о 2

3. За счет взаимодействия гидроксильных групп метилольной группы при атоме азота с метиленовыми группами соседних цепей с образованием метиленовых мостиков (-СН2-) между макромолекулами олигомера

I I II

-N-CH2OH + HOCH2-N- ------------ ► - N-CH2-N - (3.9)

-н о, сн о 2 2

4. За счет взаимодействия гидроксильных групп метилольной группы при атоме азота с метиленовыми группами соседних цепей с образованием эфирных связей (-СН2-0-СН2-) между макромолекулами олигомера:

I III

-N-CH. OH + HOCH2-N----------- ► -N-CH2-0-CH2-N - (3.10)

-н о 2

Стоит отметить, что, в первую очередь, образуются метиленовые мостики (-СН2-) и частично эфирные связи (-СН2-0-СН2-).

Вероятно, в силу присутствия в системе Са(ОН)2 и Mg(OH)2, образованных по реакциям (3.4-3.6), параллельно с процессом отверждением карбамид! юй смолы за счет образования мсгиленовых и простых эфирных связей возможна дополнительная химическая сшивка, но механизму приведенному на рис.3.16, что также может привести к усилению полимера.

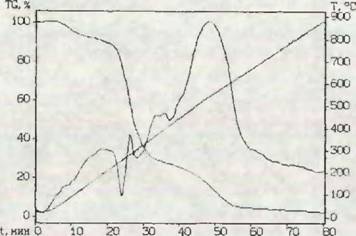

О возможности такого механизма говорят следующие факты. При анализе кривых ДСК и ДТА (рис.3.1 7-3.18) выявлены экзотермические эффекты при 110-13и'С, свойственные только для пенопластов. наполненных каобонатами кальция и магния, т. е. в присутствии доломита и ОВТЭЦ. Этому эффекту возможны два объяснения

-NH-CO-NH-CH^-N-CO-NH-CHi-N -

СН2

I

|

И: |

|

СН:0 |

|

Н |

|

Н |

|

И |

|

Эн он |

|

Са(Му) |

|

CHajOH' 1 — |

|

Н Г |

|

Н "I |

|

СНгЮН I |

-N-CH2-N-CO-N-CH2-N-CO-N - I......... I J. . _ с, I

СН20

|

О <i £ о |

|

С СМ Л: |

СН2 1

I

СН2

СН2

1

Рнс 3.16. Схема усиления карбамидо форм альдегидного полимера путем химической сшивки при взаимодействии макромолекул КФС и

|

Са(Мд} СК |

Гидроксидов Са и Mg

|

|

Рнс.3.18. Кривые термического анализа карбамидных пенопластов а) наполненного доломитом, б) без наполнителя

Таблица 3.6

Данные термического анализа для карбамидных пенопластов в присутствии химически активных наполнителей

|

Наполнитель |

Порядок следования теплового эффекта |

Эндоэффект, °С |

Экзоэффект, °С |

Потеря Массы, % |

Площадь эффекта, мм |

|

1 |

110 |

5 |

0,211 |

||

|

Доломит |

2 |

205 |

8 |

1,94 |

|

|

3 |

240 |

17 |

1,03 |

||

|

4 |

275 |

35 |

0,15 |

||

|

5 |

283 |

40 |

0,067 |

||

|

1 |

130 |

5 |

0,023 |

||

|

ОВТЭЦ |

2 |

210 |

7 |

1,64 |

|

|

3 |

270 |

20 |

0,023 |

||

|

4 |

290 |

40 |

0,017 |

||

|

5 |

300 |

55 |

1,58 |

||

|

1 |

- |

5 |

- |

||

|

2 |

210 |

7 |

2,14 |

||

|

АНО |

3 |

250 |

19 |

0,75 |

|

|

4 |

290 |

48 |

0,003 |

||

|

5 |

- |

- |

- |

||

|

1 |

- |

5 |

- |

||

|

Без наполнителя |

2 |

220 |

10 |

1,87 |

|

|

3 |

255 |

24 |

0,57 |

||

|

4 |

270 |

37 |

0,42 |

||

|

5 |

307 |

60 |

0,90 |

1. При взаимодействии ортофосфорной кислоты с карбонатами кальция и магния возможно образование, как ортофосфатов кальция, так и малорастворимых гидро - и дигидрофосфатов кальции и магния по реакциям 3.2-3.3, начальная температура обезвоживания которых составляет 110 °С. Однако, из данных термического анализа, представленных в табл. 3.6 очевидно, что в температурном интервале 110°С - 140°С, как для ненаполненного карбамидного пенопласта, так и в присутствии наполнителей потери массы одинаковы и составляют около 5 %. Таким образом, этот механизм не подтверждается.

2. Известно [81], что отвержденная карбамидоформальдегидная смола характеризуется наличием непрореагировавших метилольных, амидных и аминогрупп. При увеличении температуры свыше 100 °С первостепенно должно происходить взаимодействие непрореагировавших метилольных групп с свободными амидными и аминогруппами группами по реакциям (3.7-3.8) с образованием метиленовых связей. Однако, блокировка амидных и аминогрупп в процессе химической прививки Са(ОН)2 и Mg(OH)2 по механизму приведенному на рис.3.16, может привести к тому, что в системе будут преобладать только непрореагировавшие метилольные группы, которые при достижении температуры 120-135°С начинаю взаимодействовать между собой по реакциям (3.9-3.10) с образованием метиленовых и метиленэфирных связей, что, вероятно, и сопровождается экзоэффектом на кривых ДСК (рис.3.17). Таким образом, этот механизм является более предпочтительным.

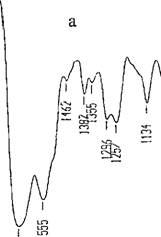

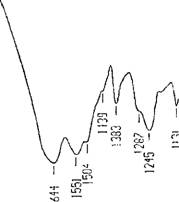

При сравнении данных ИК-спектроскопии ненаполненных карбамидных пенопластов и наполненных карбонатами кальция и магния выявлено практически полное совпадение ширины и интенсивности полос ИК-спектров, что может быть обусловлено содержанием продуктов химической прививки Са~ и Mg" в пределах 10%. Но, образование привитых металлсодержащих полимеров даже в небольших количествах может привести к улучшению механических свойств по сравнению с традиционным наполнением.

На модельной системе этот механизм подтверждается. На ИК-спектрах карбамидоформальдегидной смолы в присутствии раствора гидроксида кальция Са(ОН)2 наблюдается появление новой полосы поглощения при 1439 см"1 и увеличение интенсивности при 1551 см'1, что служит указанием на образование солей аминов (рис.3.19).

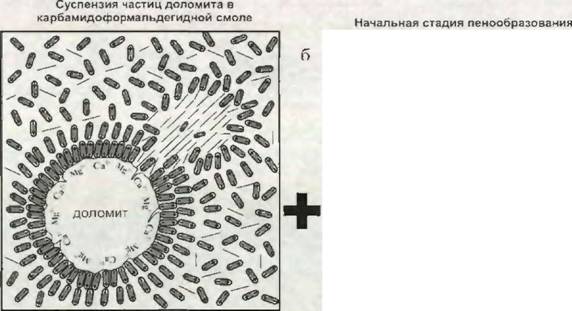

Основываясь на полученных экспериментальных данных, можно предложить следующие стадии формирования структуры карбамидного пенопласта, модифицированного химическим наполнением (рис.3.20).

|

CSi LT"> VO |

|

Б |

|

|

|

I goo |

|

1250 |

|

1/50 |

|

1500 |

|

1250 |

1750

Рис.3.19. Фрагменты ИК-спектров карбамидоформальдегидной смолы (а) и её смеси с Са(ОН)2 (б)

Известно [13], что для наполнения пенокомпозиций на основе низковязких реакционноспособных олигомеров, к каковым относится карбамидоформальдегидная смола, наиболее эффективным способом введения наполнителя в композицию является совмещение наполнителя с олигомером до вспенивания. При этом достигается лучшее смачивание и более равномерное распределение наполнителя во вспенивающейся композиции, что способствует получению более качественной ячеистой структуры.

Поэтому, первоначально готовится суспензия частиц доломита в карбамидоформальдегидной смоле, состоящей из ассоциатов молекул смолы сольватированных молекулами растворителя - воды в результате образования водородных связей молекул растворителя с функциональными группами смолы (рис.3.20а). При этом, стоит отметить, что растворимость смолы в воде, в основном, обусловлена образованием водородных связей между молекулами воды с активным кислородом метилольных групп.

Поверхность частиц доломита характеризуется наличием ионов Са и Mg2+, поэтому при введении частиц доломита в смолу на их поверхности первоначально образуется адсорбционный слой воды, что подтверждают,

|

|

|

- молекула волы - - макромолекула смолы |

|

К - молекула АБСК |

|

|

|

Наполненный карбамидный пенопласт |

|

< «(он) |

Рис.3.20. Схема образования структуры карбамидного пенопласта,

|

Ленообразующии раств-эр |

|

Смешение |

Приведенные выше данные по изучению смачиваемости (табл.3.2). Таким образом, взаимодействие поверхности частиц доломита с ассоциатами макромолекул карбамидоформальдегидного смолы происходит через адсорбированные слои воды (рис. 3.20а).

Приготовленная суспензия частиц доломита в смоле вводится в «кислую» пену на начальной стадии вспенивания. На межфазном слое поверхности воздушного пузырька в 1-2% растворе ортофосфорной кислоты, содержащем ПАВ (АБСК), образуется адсорбционный слой, состоящий из молекул АБСК. В процессе адсорбции происходит ориентация молекул АБСК - полярная часть способна взаимодействовать с молекулами воды и кислоты с образованием водородных связей. Углеводородная часть молекул ПАВ выталкивается из воды (рис. 3.206).

Геометрическая форма пузырьков в пене зависит от соотношения объемов газа и жидкости в ней [16]. С увеличением объема газа в пене происходит деформация сферических пузырьков пены в полиэдрическую форму (рис.3.20в) с возникновением в зоне соприкасания трех пузырьков каналов Плато-Гиббса треугольного сечения. Жидкая фаза в пеносистеме находится в пленках, каналах Плато-Гиббса и узлах образующихся на стыке четырех каналов. Перетекание жидкости из пленок в каналы начинается сразу же после образования пены. Жидкость под действием силы тяжести и капиллярных сил всасывается в сторону более толстых участков пленки. Скорость дренажа жидкости из полиэдрических пен определяется преимущественно скоростью ее прохождения по каналам Плато-Гиббса.

При введении суспензии наполнителя в карбамидоформальдегидной смоле в «кислую» пену каналы Плато-Гиббса становятся более крупными в поперечном сечении (рис.3.20г). Данный эффект связан, в первую очередь, с меньшей скоростью истечения вязкой наполненной смолы, а, во-вторых, с тем, что в присутствии наполнителя (по мере увеличения кратности вспенивания) каналы Плато-Гиббса становятся сравнимы с частицами доломита. Крупные частицы доломита в силу стерических затруднений накапливаются в местах пересечения каналов Плато-Гиббса, т. е. в узлах образующейся ячеистой структуры, что препятствует истечению жидкости под действием силы тяжести.

Адсорбированная на поверхности доломита вода благоприятствует первостепенному протеканию твердофазной реакции взаимодействия карбонатов кальция и магния с ортофосфорной кислотой. Выделяющийся при этом углекислый формирует пузырек, а образующиеся фосфаты кальция и магния, в виду наличия на поверхности наполнителя воды, могут частично гидратировать с образованием гидроксидов кальция и магния (рис.3.20д). И как было сказано выше, образующиеся гидроксиды кальция и магния, параллельно с процессом отверждения смолы, могут дополнительно сшивать макромолекулы смолы с образованием металлполимера, за счет химической прививки Са(ОН)2 и Mg(OH)2 по схеме представленной на рис.3.16.

Характер образующейся ячеистой структуры (размер и форма ячеек, их распределение по размерам, размер основных силовых элементов ячеистой структуры) химически наполненных карбамидных пенопластов будет рассмотрен в следующей главе.