ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

Гидроизоляция тоннелей и других подземных выработок

Транспортные тоннели. Самым распространенным видом подземных сооружений, гидроизоляция которых разработана наиболее тщательно [31, 60], являются тоннели метрополитенов. Этот вопрос выходит за рамки настоящей монографии, но мы все же кратко на нем остановимся, ибо он важен для уяснения принципов проектирования гидроизоляции подземных сооружений.

Чаще всего в тоннелях осуществляется тюбинговая облицовка из высокоплотных бетонов марок 600 и 700. В 1956 г. П. Д. Глебовым и Н. С. Покровским была обоснована возможность применения железобетонных тюбингов из бетонов марок 250 и 350, пропитанных битумом и петролатумом [Сб. Мосмет- ростроя № 4(8), 1957], для условий химически агрессивных грунтовых вод, однако в настоящее время тюбинговые облицовки не имеют особой гидроизоляции. В связи с тем, что такие облицовки допускают протечки, на всех эскалаторных и станционных тоннелях устраивают подвесные шатры и облицовки из асбесто - и армоцементных элементов, покрывая их с обратной стороны окрасочной гидроизоляцией; просочившуюся через тюбинговую обделку воду отводят дренажом.

Тюбинговые облицовки могут быть усовершенствованы путем установки на стяжные болты уплотняющих асбобитум - ных шайб, предложенных Мосметростроем. Главленинград - инжстрой ставит в канализационных коллекторах уплотняющие прокладки из полимербитумного герметика битэп, разработанного ВНИИГом [65], причем с внутренней стороны тюбинговая облицовка покрывается торкретом и шприц-бетоном.

Совершенствованию тюбинговых облицовок уделяется внимание и за рубежом. Так, в Японии для обеспечения водонепроницаемости болтовых соединений тюбингов на болты надевают пластмассовые втулки, которые при затягивании болтов расплющиваются и уплотняют стык (японский патент № 50-3580, 1975 г.).

В транспортных тоннелях, проходимых открытым способом, прибегают к обычным средствам гидроизоляции (см. § 4.2), однако динамические условия работы обделок таких тоннелей вынуждают применять оклеечную гидроизоляцию как наиболее трещиноустойчивую. Например, Мосметрострой, широко использующий оклеечную гидроизоляцию, вначале применял гидроизоляцию из трех-четырех слоев гнилостойкого толя, а затем специальные рулонные материалы: борулин и металлоизол на алюминиевой фольге. В последнее время им осуществляется весьма сложный комплекс гидроизоляционных мероприятий: уплотнение стыков между тюбингами, сбалчивание их на асбо - битумных шайбах, чеканка стыков освинцованным шнуром и дополнительное их уплотнение дивинилстирольным герметиком ТЭП-4, причем на участках открытой проходки железобетонная облицовка тоннеля изолируется оклеечной гидроизоляцией из трех-четырех слоев гидростеклоизола (см. табл. 1.16), наклеиваемого на резинобитумной мастике (Сб. МДНТП имени Ф. Э. Дзержинского, 1977).

Наиболее наглядное представление о развитии способов гидроизоляции тоннелей дает Берлинский метрополитен. Вначале, в 1897 г., здесь применили пропитанный войлок, наклеенный на дегте с прокладкой листов материала типа «текстолит»; в 1898—1931 гг. — оклеечную гидроизоляцию из толя на сложных клебемассах из битумов и дегтей с добавками до 50% три - нидадского асфальта и мексиканского природного битума; в 1946—1953 гг. — из усиленного рубероида и алюминиевой фольги типа «алькута», причем на вертикальные участки стен наклеивали четыре-пять слоев рулонного материала и семь-во - семь слоев битумной клебемассы, с защитой кирпичной или бетонной стенкой толщиной 100—120 мм; все это укладывалось поверх мощной железобетонной облицовки из плотного бетона.

Следует отметить несколько новых и прогрессивных решений гидроизоляции транспортных тоннелей, осуществленных за рубежом. Например, в США, Австрии и Швейцарии на ряде автотранспортных тоннелей применена гидроизоляция из пластифицированного поливинилхлорида; предел прочности его при растяжении составляет 17 МПа, при сжатии—10 МПа, наибольшая растяжимость 400% (Proc. ASCE J. of the constr. div., 1976, v. 102, №C01, p. 111). Пластмассовые листы шириной 50—150 см, толщиной 2 мм сваривали в стыках горячим воздухом с присадочными стержнями, а швы в бетонной обделке уплотняли профильными ПВХ-лентами сложного профиля. Сверху такую гидроизоляцию защищали железобетонной облицовкой, рассчитанной на восприятие внешнего гидростатического давления. Необходимо подчеркнуть высокое качество пластификаторов в поливинилхлориде, что позволяет применять листы и ленты в диапазоне температур от +70 до —40° С и даже после длительного воздействия воды сохранять УОЭС = = 5-10" Ом-см.

В Голландии для гидроизоляции тоннелей используют покрытия из горячего асфальта, армированные высокопрочной полиэфирной тканью «структурофос»; в частности, такая гидроизоляция успешно служит для защиты транспортного тоннеля длиной 1 км в Амстердаме, железобетонные секции которого стыковались под водой, причем особо отмечается высокая водонепроницаемость его облицовки («Bitumen, Asphalte u. s. w.», 1968, № 12, S. 497).

|

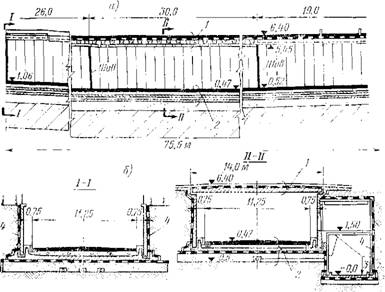

Рис. 4.12. Холодная асфальтовая гидроизоляция транспортного тоннеля на пр. Обуховской обороны в Ленинграде (общая длина тоннеля 277 м, перекрытой части — 76 м, площадь гидроизоляции 10 650 м2) А — продольный разрез перекрытой части; б — поперечные разрезы / — мелкозернистый асфальтобетон (4 см)+защнтный слой цементного раствора (4 см) +армированная холодная асфальтовая гидроизоляция (1,5см) + +цементная подготовка (3,5 см); 2— мелкозернистый асфальтобетон (4 см) + -j-крупнозерннстый асфальтобетон (6 см)+черный щебень (6 см) + песчаная подготовка (40—70 см)-(-армированная холодная асфальтовая гидроизоляция (1,5 см); 3 — железобетонная плита (25—35 см); 4 — железобетонная плнта (20 см)+холодная асфальтовая гидроизоляция (1,5 см) +бетонная подготовка (15 см); 5 — холодная асфальтовая гидроизоляция, армированная над стыками между сборными железобетонными элементами |

На транспортном тоннеле под Эльбой в Гамбурге (ФРГ) оклеечная гидроизоляция была выполнена путем окраски полиэфирной смолой, армированной стеклотканью, с дополнительным усилением покрытия над швами медной фольгой толщиной 0,1 мм и покрытием сверху тремя слоями стеклоткани на рези - нобитумной клебемассе с добавкой порошка «пульватекс». В Дании аналогичный тоннель под Лим-фиордом был изолирован листами толщиной 2 мм из бутилкаучука, которые наклеивали на поливинилхлоридно-цементной композиции, причем все гидроизоляционное покрытие состояло всего из одного слоя.

На ряде тоннелей в Западной Европе осуществлена гидроизоляция из поливинилхлоридной пленки, причем фирмы, ее выполняющие, гарантируют долговечность более 40 лет при условии ее защиты («Bitumen, Asphalte u. s. w.», 1974, № 1, S. 11).

В Ленинграде, по предложению ВНИИГа, на транспортных тоннелях вдоль Невы у мостов Александра Невского и Литейного в 1970—1972 гг. была применена холодная асфальтовая гидроизоляция из мастики хамаст ИАЦ-15 и БНСХА (см. табл. 1.28), с армированием стеклотканью (рис. 4.12). Эти покрытия успешно служат почти десять лет над сборными железобетонными элементами подпорных стенок в подъездах к тоннелям. Лишь в одном месте было отмечено отслоение стеклоткани, наклеенной на мастике БНСХА во время морозов [56].

Гидротехнические тоннели. Эти тоннели нуждаются в особо надежной гидроизоляции, так как она подвергается еще и воздействию напора воды изнутри скоростного потока. Кроме того, требуется ее высокая трещиноустойчивость в деформируеМых грунтах.

На более ранних сооружениях облицовку из армированного бетона покрывали, как правило, гидроизоляцией из торкрета, иногда по сетке [39], но такие покрытия оказывались недостаточно трещиноустойчивыми; например, на некоторых тоннелях были зарегистрированы следующие удельные (на 1 м2 облицовки и 1 м напора) фильтрационные расходы (л/с):

TOC o "1-3" h z Напорный тоннель ДзораГЭС (Грузия) ....................................................... 0,84

» » Храмской ГЭС (Грузия) ................................................... 0,037

Отводящий тоннель ГЭС Гизельдон (Грузия)............................................... 0,035

» » Севанской ГЭС (Армения) ................................................ 0,16

Опытный штрек отводящего тониеля Храмской ГЭС...... 0,10

Напорный тоииель ГЭС Амстэ (Швейцария) .............................................. 0,06

Штольня № 7 этого тоинеля........................................................................ 0,17

Напорный тоннель ГЭС Барбарине (Швейцария)........................................ 1,0

Как видим, фильтрация через такие облицовки недопустимо велика, в связи с чем во всех случаях пришлось провести дорогие цементационные работы. Поэтому тоннели чаще всего защищают оклеечной гидроизоляцией.

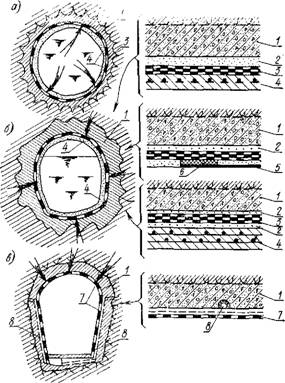

Гидроизоляция из рулонных материалов требует устройства многослойной облицовки.(рис. 4.13), причем внешняя железобетонная рубашка выполняется из условия восприятия горного давления, а внутренняя — гидростатического напора (рис. 4.13, а и б), поскольку оклеечная гидроизоляция сама не воспринимает отрывающий напор, а передает его на внутреннюю облицовку.

Рассмотрим пример неправильного решения данной проблемы. На построенном в 1937—1938 гг. напорном тоннеле ДзораГЭС с железобетонной облицовкой внутренним диаметром 2,3 м, рассчитанной на восприятие внешнего напора 32,5 м, в 1940 г. было отмечено раскрытие швов и трещин на 3—4 мм, которое усугубилось в 1941 г. смещением отдельных секций на 2 мм со средней скоростью 6,4ХЮ~9 см/с, в результате чего фильтрационный расход из тоннеля достиг 10 м3/с и потребо-

|

Рис. 4.13. Способы гидроизоляции гидротехнических тоннелей А —напорный тоннель; б — безнапорный тоннель; в — внутренние подземные галерей 1 — наружная железобетонная облицовка; 2 — цементная штукатурка; 3 — оклеечная гидроизоляция из трех-четырех слоев рулонного материала; 4 — внутренняя железобетонная облицовка; 5 — металлическая обшивка; 6 — герметизация асфальтовой мастикой; 7 — холодная асфальтовая гидроизоляция, работающая на отрыв; 8 — разгрузочные дренажные трубки |

Вался ремонт. С этой целью частично была выполнена металлическая обшивка, а частично — оклеечная гидроизоляция из четырех слоев рулонного материала, наклеенного на битуме БН 70/30; она усилена поверхностной окраской асфальтовой горячей мастикой АМ-40, причем внутри тоннеля оклеечная гидроизоляция была защищена торкретом по сетке, которая, конечно, не могла воспринять внешнее гидростатическое давление свыше 30 м, поэтому даже после столь сложного ремонта удельный фильтрационный расход все же составил 0,025 л/с («Гидротехническое строительство», 1952, № 5). Учитывая этот неудачный опыт, на напорном тоннеле Алма-Атинской ГЭС, где после землетрясения образовались трещины, изнутри была устроена оклеечная гидроизоляция и защищена мощной железобетонной рубашкой, рассчитанной на восприятие внешнего давления воды.

|

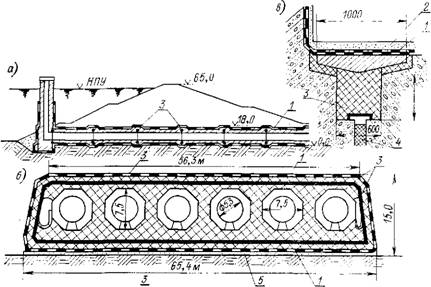

Рис. 4.14. Гидроизоляция деривационных галерей Мингечаурской ГЭС (1952 г.) А —разрез по оси галерей; б — поперечный разрез; в —уплотнение деформационного шва / — оклеечная гидроизоляция из асфальтовых армированных матов; 2 —защитная цементная штукатурка; 3 — асфальтовая шпоика; 4 — заполнение шва плитами из литого асфальта; 5 ~ бетонная подготовка |

Другим примером, свидетельствующим о необходимости тщательного проектирования и выполнения гидроизоляции тоннелей, может служить опыт эксплуатации деривационных галерей Мингечаурской ГЭС (рис. 4.14). Напорные трубопроводы станции прокладывались в специальных подземных галереях сечением 7,5x7,5 м, объединяющих все шесть трубопроводов в виде монолитного железобетонного массива, проложенного в мягких лёссовых грунтах берега под намывным телом грунтовой плотины (рис. 4.14, а). Такое расположение галерей потребовало разрезки их частыми деформационными швами, а расчетный напор до 63 м — усиленной гидроизоляции и уплотнения швов сооружения, тем более, что ожидались значительные и неравномерные во времени осадки, которые могли вызвать деформации в швах со скоростью до Ю-5 см/с.

По предложению ВНИИГа, была запроектирована сложная система автоматических шпонок, обеспечивающих надежное уплотнение швов путем нагнетания в полости шпонок специально подобранной легкоподвижной мастики (40% битума БН 90/30 и 60%) минерального порошка). К сожалению, при строительстве галерей некоторые автоматические шпонки (рис. 4.14, в) были заполнены нагнетаемым цементным раствором, который при осадках секций водоводов постоянно растрескивался и вызывал интенсивные течи, а в четвертом шве даже привел к выносу 75 м3 грунта из тела плотины, что требовало постоянного ремонта швов путем нагнетания цементного раствора в местах протечек. Наружная гидроизоляция галерей состояла из асфальтовых армированных матов толщиной 5—6 мм, наклеенных в два слоя и защищенных стяжкой из цементного раствора (рис. 4.14, б); она работала вполне удовлетворительно, однако из-за ее сложности и многодельности на последующих стройках от нее пришлось отказаться.

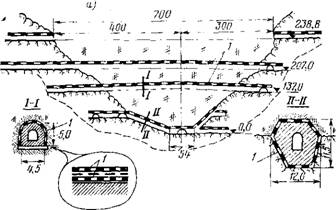

В теле плотины Нурекской ГЭС высотой до 300 м проложены смотровые и цементационные галереи, подвергающиеся действию напора воды до 300 м, давлению грунта до 6 МПа и значительным деформациям при неравномерных осадках тела плотины (рис. 4.15). Здесь, по предложению НИС Гидропроекта, была применена армированная эпоксидная гидроизоляция (рис. 4.15, а) из эпоксидно-каменноугольных композиций, технико-экономические характеристики которых приведены в табл. 4.3. Как видим, в данном случае эпоксидная окрасочная гидроизоляция по стоимости и трудоемкости превосходит асфальтовую, что объясняется весьма необычными условиями эксплуатации: высоким напором воды (до 300 м), давлением грунта на гидроизоляционное покрытие до 6 МПа при сдвигающем напряжении до 1 МПа, а также возможным раскрытием трещин и швов до 2 мм («Гидротехническое строительство», 1979, № 3). В таких условиях эпоксидная гидроизоляция может быть заменена лишь стальной обшивкой, стоимость которой при этом достигает 30 руб/м2.

В гидротехнических тоннелях необходимо учитывать также интенсивное механическое воздействие наносов и кавитацион - ную эрозию скоростного водного потока. Например, через строительный тоннель Нурекской ГЭС в 1967—1972 гг. пропускали паводки со скоростями потока 16—17 м/с, что привело к частичному разрушению его бетонной облицовки на глубину до 30 см с обнажением зерен заполнителя и арматуры («Энергетическое строительство», 1978, № 11) и потребовало большого ремонта облицовки.

Во ВНИИГе и НИС Гидропроекта проводились многолетние исследования антикавитационных полимерных покрытий.

Поскольку было установлено, что пластмассы лучше сопротивляются кавитационной эрозии, чем бетоны, уступая в этом отношении только стальной обшивке [26, 42]. Этими исследова-

|

|

|

Рис. 4.15. Эпоксидная окрасочная гидроизоляция подземных галерей (Гидропроект, 1978 г.) А — подземные галереи в теле плотины Нурекской ГЭС; б — донные водоспуски плотины Костешты-Стынка в Румынии / — эпоксидно-каменноугольная окраска, армированная двумя слоями стеклоткани; 2 — иеармироваиное окрасочное эпоксидно-каменноугольное покрытие |

Ниями было показано, что эпоксидные покрытия лучше других сопротивляются кавитационной эрозии (табл. 4.8), причем оказалось, что наивысшей кавитационной стойкостью обладают эпоксидно-каучуковые покрытия из краски ЭКК-200, т. е. чем выше пластификация покрытия, тем выше его кавитацион-

Ная стойкость, а старение покрытия увеличивает его Жесткость и снижает стойкость.

Следует отметить, что увеличение толщины пластифицированных покрытий повышает их кавитационную стойкость, а жестких покрытий, наоборот, — снижает, приводя к их адгезионному отрыву [42].

Об эффективности антикавитационных эпоксидных покрытий свидетельствует опыт их применения в водосборных тоннелях Нурекской ГЭС, где в 1972 г. при сбросе потока со скоростью 16—17 м/с бетонная облицовка была разрушена на глубину до 30 см с обнажением арматуры и щебня; после же нанесения эпоксидного покрытия никаких повреждений не возникало, несмотря на то, что скорости потока достигали 35—42 м/с («Энергетическое строительство», 1978, № 11).

При защите тоннелей, в том числе и гидротехнических, наиболее надежны эпоксидные пластифицированные покрытия, так как они отличаются не только высокой механической прочностью и трещиноустойчивстью, хорошей адгезией к бетонной поверхности, позволяющей им успешно сопротивляться отрывающему напору воды, но и гладкостью самого покрытия (коэффициент шероховатости меньше в 1,5—2 раза), что резко снижает гидравлические потери в тоннеле. Однако они требуют высокой гладкости основания, т. е. специального выравнивания и шпаклевки поверхности бетона; кроме того, при работах в тоннеле возникают дополнительные трудности из-за необходимости подсушки поверхности бетона, усиленной вентиляции вследствие вредности и пожароопасное™ операций по нанесению покрытия. Поэтому ведутся поиски более рациональных гидроизоляционных покрытий для защиты тоннелей и других подземных выработок, требующих повышенной водонепроницаемости [71].

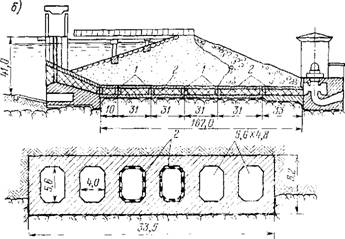

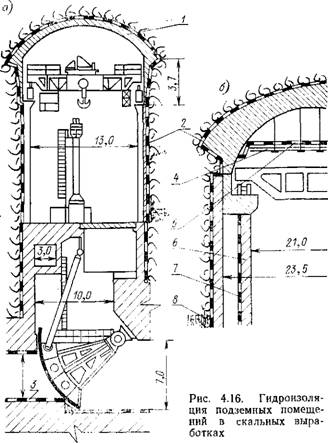

При строительстве тоннелей и других сооружений в скальных выработках широко применяется штукатурная гидроизоляция из цементного торкрета, которая наносится прямо на скалу с последующим покрытием железобетонной облицовкой (рис. 4.16). Например, таким способом была осуществлена гидроизоляция камеры затворов Нурекской ГЭС (рис. 4.16 а), Где поверхность скалы была тщательно выровнена и покрыта цементным торкретом толщиной до 50 мм, что потребовало многослойного его нанесения и повысило стоимость покрытия до 5 руб/м2, а на некоторых участках — даже армирования торкрета металлической сеткой, с увеличением стоимости покрытия до 7 руб/м2. Кроме того, возникновение протечек вызвало необходимость в дополнительной цементации скалы за облицовкой (поз. 8 на рис. 4.16).

Однако все эти дорогостоящие мероприятия не обеспечивали в полной мере водонепроницаемость облицовок, в связи с чем стали применять дополнительные «чистые» облицовки,

Отводя фильтрационные воды по сложной дренажной системе в межоблицовочном пространстве. Такая система общеизвестна по станционным и эскалаторным тоннелям станций метрополитенов [31].

|

|

А — камера сегментного затвора Нурекской ГЭС; б — фрагмент обделки подземного машинного зала Севанской ГЭС 1 — железобетонный свод; 2 — цементный торкрет; 3 — эпоксидное антикавитационное покрытие; 4 — подвесной потолок; 5—асфальтовая армированная гидроизоляция из литой мастики; 6 — вторая чистая стена; 7 — асфальтовая штукатурная гидроизоляция из горячей битумно-асбестовой мастики; 8 — местная цементация для ликвидации отдельных протечек (инъекционная гидроизоляция)

Одним из первых примеров сочетания гидроизоляции с дренажом, осуществленного в 1946—1947 гг. по предложению П. Д. Глебова, является здание Севанской ГЭС в Армении (рис. 4.16, б). Здесь был устроен подвесной потолок, покрытый с обратной стороны окрасочной гидроизоляцией из горячей

Асфальтовой мастики, состоящей из 40% битума БН 70/30, 3% коротковолнистого асбеста, 57% известнякового порошка и армированной мешковиной, пропитанной горячим битумом БНД 40/60.

Стены тоже были покрыты второй, чистой облицовкой, на обратную сторону которой также нанесена окрасочная гидроизоляция. Автор через 20 лет осматривал эту облицовку и убедился в высоком ее качестве; лишь в двух мести. ч замечалось протекание битума через швы подвесного потолка, что свидетельствует о недостаточной теплоустойчивости асфальтовой мастики, так как температура в межпотолочном пространстве повышается до 30—35° С, что не было учтено составом мастики. Следует подчеркнуть, что, таким образом, непроизводительно используется значительная часть дорогостоящей скальной выемки, объем которой на Севанской ГЭС достигает 10 000 м3.

Весьма интересен опыт применения в тоннелях и подземных зданиях ГЭС эпоксидной окрасочной и цементной штукатурной гидроизоляции. Так, для защиты бетонной облицовки напорных водоводов Нурекской ГЭС от кавитационной эрозии в 1972 г. была использована эпоксидно-полиэфирная окраска поз. 3 на рис. 4.16, а) из эпоксидной смолы ЭД-20 с добавкой полиэфира МГФ-9 (60 частей массы на 100 частей массы смолы), которая не только, выдержала воздействие потока со скоростью до 40 м/с, но и обеспечила водонепроницаемость облицовки. Поэтому эпоксидная окрасочная гидроизоляция нашла применение на многих водоводах, в том числе и на ГЭС Костешты-Стынка в Румынии (рис. 4.15,6), где она работает при отрывающем напоре до 40 м, а при армировании стеклотканью над швами водоводов — и при деформациях раскрытия швов, до 2 мм. Мы еще вернемся к этому вопросу в § 6.3.

Несомненными технико-экономическими преимуществами обладают покрытия из коллоидного полимерцементного раствора'(КПЦР), который рекомендован для внутренней защиты бетонных облицовок тоннелей и подземных ГЭС; его преимущества ясны из данных табл. 4.6.

Опытное покрытие из КЦР, состоявшего из портландцемента марки 500 (70 ч. м.), молотого песка (30 ч. м.) и среднезернистого песка (200 ч. м.) при В/Ц = 0,35, на водосбросном тоннеле успешно проработало шесть лет при скоростях потока до 58 м/с, что позволило в 1978 г. расширить его применение для ремонта бетонной облицовки тоннеля. Примеры использования КЦР и КПЦР для гидроизоляции подземных сооружений приведены в табл. 4.9.

Опыт применения КЦР и КПЦР в различных эксплуатационных условиях достаточно обширен. Сначала осуществляли двухслойные покрытия путем набрызга коллоидного цементного клея КЦК, состоявшего из 70 ч. м. портландцемента и 30 ч. м. молотого песка при В/Ц = 0,35, с последующим перек-

Рытием той же композицией с добавкой песка (КЦР), а затем стали применять полимерцементные покрытия из КПЦР, содержавшего добавки латексов (авт. свид. № 537972, 1976) или эпоксидно-каучуковой эмульсионной пасты (авт. свид. № 551287, 1977). Эти полимерные добавки резко улучшили качество покрытий, прежде всего их усадочную трещиноустой - чивость, и упростили технологию их нанесения при помощи обычных растворонасосов с приставкой Марчукова и вибро - растворонагнетателей высокой производительности [27, 41]. Такая штукатурная гидроизоляция отличается следующими преимуществами:

А) покрытие из КПЦР обладает очень большой прочностью (марок 600 и даже 800), что позволяет применять его для защиты напорных граней гидротехнических сооружений без защитного ограждения;

Б) данное покрытие имеет высокую сдвигоустойчивость и динамическую прочность, хорошую износостойкость против абразивного воздействия и кавитационную стойкость, благодаря чему его можно использовать на опускных колодцах, кессонах и для защиты свай, облицовки поверхностей песколовок, золо- проводов, для антикавитационной защиты тоннельных облицовок и водоводов;

В) небольшая стоимость покрытия, составляющая менее 2 руб/м2, и низкая трудоемкость (менее 0,2 чел.-ч) при комплексной механизации с помощью вибросмесителей и растворонасосов всего производственного процесса делают его наиболее экономичным.

Исследования последних лет (Изв. ВНИИГ, т. 119, 1977) показали, что такие покрытия отличаются высокой сульфато - стойкостью, а потому их можно применять для защиты сооружений от коррозии; дисперсное же армирование отрезками стальной проволоки типа «фибробетон» обеспечивает также высокую их трещиноустойчивость; вводя добавки металлических опилок, можно получить покрытие марки 1100, что гарантирует их кавитационную и абразивную стойкость. Поэтому покрытия из КПЦР следует отнести к наиболее перспективным в гидроизоляционной технике.

Высокая морозоустойчивость покрытий из КПЦР позволяет применять их в районах с суровым климатом, однако необходимость производства работ зимой в обогреваемых тепляках ограничивает область их применения.