ГИДРОИЗОЛЯЦИЯ ОГРАЖДАЮЩИХ КОНСТРУКЦИЙ ПРОМЫШЛЕННЫХ И ГРАЖДАНСКИХ СООРУЖЕНИЙ

ЦЕМЕНТНО-ПЕСЧАНАЯ ГИДРОИЗОЛЯЦИЯ

Способ торкретирования. Цементно песчаные растворы с добавками приготовляют следующим образом.

В случае применения церезита цементно-песчаный_ раствор затворяют в церезитовом молоке состава 1 : 10; рекомендуемый состав раствора 1 : 2—1 : 3. Алюминат или абиетат натрия добавляют в це - ментно-песчаный раствор того же состава соответственно в количестве 1,5% и 0,02 — 0,05% массы цемента. Введение абиетата натрия рекомендуется сочетать с добавлением хлористого кальция (0,075%) или сульфитно-спиртовой барды (0,02%), способствующих повышению водонепроницаемости торкрет-бетона. Жидкое стекло рекомендуется вводить в количестве 1,5—2% (плотностью 1,42 г/см3) массы цемента, добавляя при этом 0,25% сульфитно-спиртовой барды, играющей роль пластификатора. При отсутствии сульфитно-спиртовой барды жидкое стекло добавляют в раствор непосредственно перед нанесением изоляции, так как раствор быстро загустевает. Азотнокислый кальций используют в виде высококонцентрированного водного раствора соли (массовой концентрацией 20—45%), добавляемого к воде затворения. Добавка азотнокислого кальция в цементно-песчаные растворы составляет 0,5—1% массы цемента в расчете на сухое вещество. Хлорное железо добавляют в виде водного раствора в коли - 13*

честве 0,8—2% массы цемента, что в пересчете на сухое вещества составит от 0,4 до 1%. Битумные добавки вводят в растворы в виде битумных эмульсий, смешивая их с водой затворения. Рекомендуется применять битумную эмульсию в количестве 3% массы цемента ИЗ: расчета на твердое вещество битума. Латекс (водная дисперсия синтетического каучука) вводят из расчета 5% твердого вещества к массе цемента.

|

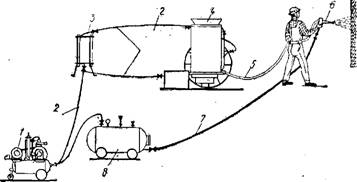

/—•компрессор; 2— воздушные шлангн; 3 — воздухоочиститель; 4 — цемент - пушка; 5 — материальный шланг; 6 — сопло; 7 — водяной шланг; в —бак С Водой Рис 62. Схема установки для торкретирования |

Для конструкций, подвергающихся многократному замораживанию и оттаиванию, а также находящихся в условиях гидростатического давления, рекомендуется совместная добавка сульфитно-спиртовой барды (0,1—0,25% массы цемента), мылонафта (0,08—0,15%) и омыленного древесного пека (0,02—0,05%).

Водонепроницаемый слой способом торкретирования наносят при помощи специальной установки (рис. 62).

Качество торкрета в большой степени зависит от скорости, с которой набрызгиваемый материал ударяется о поверхность. Скорость выхода материала из сопла устанавливают обычно в пределах 135—170 м/с (ее назначают в зависимости от диаметра наконечника сопла и его расстояния от торкретируемой поверхности; так, для наконечника с D = 19 мм оптимальная скорость составляет 135—140 м/с, а расстояние — около 0,9 м; для наконечника с d=32 мм оптимальная скорость равна 155—170 м/с, а расстояние — около 1,2 м). В процессе работы сопло рекомендуется направлять перпендикулярно торкретируемой поверхности.

Торкретную штукатурку наносят слоями. Количество слоев назначается в зависимости от общей толщины покрытия:

При толщине торкретного покрытия,

Мм:

При толщине армированного торкретного покрытия, мм:

До 60—3 61—100—4

Торкретную штукатурку после ее нанесения необходимо содержать во влажном состоянии в течение 7—10 сут при использовании портландцемента и не менее 3 сут при использовании цемента ВБЦ. Способ «пневмобетон». Пневмобетонную смесь готовят на цен-

|

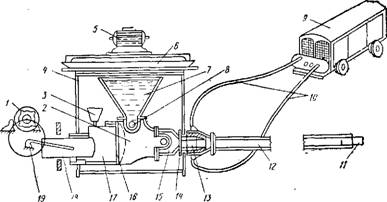

Рис. 63. Схема установки для нанесения пневмобетонной смеси |

/ — электродвигатель; 2— рабочая камера; 3 — заливочно-предохранительное устройство; 4 — опорный столик; 5—вибратор; 6— сито; 7 — приемный бункер; 8 — всасывающий клапан; 9 — компрессор; 10—воздушные шланги; //— сопло; 12 — материальный шланг; 13—смесительная камера; 14 — фланец; 15—камера нагнетательного клапана; 16 •— диафрагма; 17 — насосная камера; 18— плунжер; 19 — шатунно-кривошипный механизм

Тральных растворных узлах или в растворомешалках непосредственно на месте производства работ. Приготовленная смесь должна быть уложена в дело не позднее 1 ч после ее приготовления. При устройстве гидроизоляционного покрытия и замоноличивания стыков пневмобетонную смесь наносят установкой, состоящей из компрессора производительностью 9 м3/мин с предельным давлением 700 кПа и прямоточного диафрагмового растворонасоса с приставкой конструкции инж. Н. С. Марчукова (рис. 63). Гидроизоляционное покрытие из пневмобетона наносят в 2—3 намета общей толщиной 20—30 мм.

В жаркую погоду свежеуложенный пневмобетон необходимо 3—4 раза в сутки поливать водой.

Работы по нанесению пневмобетона выполняет бригада рабочих из 7 человек: компрессорщика, моториста, сопловщика, подручного сопловщика и трех подсобных рабочих.

При применении пневмобетона в зимних условиях в него вводят противоморозные добавки: поташ KjC03 и нитрит натрия NaN02.

Количество и вид противоморозиой добавки назначают в зависимо - ; сти от температуры наружного воздуха в соответствии с табл. 92.

|

Таблица 92

|

Способ оштукатуривания. Штукатурную цементно-песчаную гидроизоляцию наносят при небольших объемах работ (до 100 м2) вручную. Штукатурное покрытие во время твердения необходимо периодически увлажнять или предохранять от потери влаги, укрывая пленкой.