ПРОИЗВОДСТВО ОБОЖЖЕННЫХ ИЗДЕЛИИ

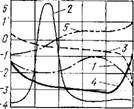

Кривые на рис. X. 3 показывают изменение свойств изделий в зависимости от количества хромита и магнезита в них при прочих одинаковых условиях производства. Оптимальное содержание хромита и спекшегося магне

зита для получения изделий с максимальной термостойкостью соответствует отношению 30:70. Шлакоустойчи - вость изделий повышается с уменьшением содержания хромита до 20%.

При службе в сводах мартеновских печей магиезитохромитовые изделия с 20—30% хромита более стойки, чем содержащие большее его количество (65—70%). Изделия, содержащие 30% хромита, имеют следующий фа-

Рис. Х. З. Изменение свойств обожженных хромомагнезитовых огнеупоров:

|

|

|

О го ю Спекшийся магнезит |

|

60 80 100 Сарановский хромит |

|

Г |

3 |

4 |

|

Гга |

Г35 |

Г 50г |

|

15 |

-30 |

40- |

|

- |

30 - |

|

|

10 |

-25 |

- |

|

- |

20- |

|

|

.5 |

-20 |

'10 - |

|

-0 |

.15 |

L |

|

1 1800 1700 1600 1900 То 1300 |

|

QocmaB шихты,% |

1 — температура начала деформации под нагрузкой, °С; 2 — термостойкость, водяные тепло - смены; 3 — пористость, %; 4 — предел прочности при сжатии, МПа; 5 — дополнительная усадка, %, при температуре 1600° С и выдержке 2 ч

Зовый состав: 58% периклаза, 14% магнезиоферрита, 17% хромшпинелидов, 6% форстерита и 5% монтичел - лита. В изделиях с 60% хромита резко возрастает содержание хромшпинелидов в результате обменной реакции хромита с оксидом магния, сопровождающейся ростом и разрыхлением материала. Такие огнеупоры применяют для изготовления менее ответственных изделий.

Характерной особенностью зернового состава для термостойких магнезитохромитовых изделий марки MX является отсутствие в нем фракций хромита <0,5 мм. Магнезит, наоборот, вводят преимущественно в виде фракции <1,0 мм. Термостойкие изделия марки ПШ изготовляют из шихты, содержащей 30—50% крупных фракций магнезита и тонкоизмельченной смеси хромита и магнезита. В шихту обычных хромомагнезитовых изделий хромит вводят в зернах размером <1,0 мм.

Зерновой состав шихты влияет на завершение процессов минералообразования в обжиге и в службе изделий. В магнезитохромитовых изделиях, получаемых из крупномолотого хромита, вторичные шпинелиды близки к составу магнезиоферрита с температурой плавления 1800° С. В периклазошпинелидных изделиях вторичные

шпинелиды близки к составу магнохромита с температурой плавления 2100° С.

Вторичные шпинелиды, образующиеся в периклазо - шпинелидных изделиях, устойчивы при высоких температурах к воздействию оксидов железа. Даже после поглощения 30% магнетита они сохраняют температуру плавления > 1900° С. Такие шпинели в отличие от магнезиоферрита устойчивы к воздействию переменной окислительной и восстановительной среды. При взаимодействии с оксидами железа они мало подвержены'инверсии, приводящей к объемному изменению и разрушению исходной структуры огнеупора.

Характер износа основных сводов мартеновских печей также доказывает некоторое преимущество перикла - ■зошпинелидного состава изделий (связка шпинельного состава) по сравнению с магнезитохромитовым (связка периклазового состава). Перерождение периклазовой связки развивается активно в такой последовательности: периклаз->хромпикотит-^магнезиоферрит-^магнетит с понижением температуры плавления с 2800 до 1600° С. Перерождение хромшпинелидной связки протекает менее активно и в иной последовательности: магнезиальный хромит-ниагноферрихромпикотит, при этом шпинель обычной структуры превращается частично в обращенную с понижением температуры плавления с 2100 до 1900° С. Поэтому изделия типа ПШ более шлакоустой - чивы, но менее термостойки. Сочетание свойств получается при комбинированном зерновом составе шихты:

Вариант 1: хромит фракции 3—1 мм 15—21%; магнезитовый порошок фракции 2—0 мм 51—52%; тонкомолотая магнезитохромитовая смесь 34—27%; состав смеси: магнезита 85%, хромита 15%;

Вариант 2: хромит фракции 3—1 мм 14—18%; магнезитовый порошок фракции 2—0 мм 48—52%; тонкомолотая магнезитохромитовая смесь 32—36%; состав смеси: 83—88% магнезита и 13—17% хромита.

Смешение осуществляют в бегунковых мешалках и в бегунах. Влажность массы 3—3,5%.

Хромомагнезитовые изделия трудно спекаются при обжиге, поэтому для получения плотных изделий исключительно важно получить плотный сырец. Сырец прессуют под давлением 150 МПа. Известно, что при повышении давления более 150 МПа пористость сырца существенно не уменьшается, но при этом резче, чем под давлением 100 МПа, проявляется его упругое расширение. Введение в состав массы с. с. б. уменьшает начальную пористость и способствует уплотнению массы при прессовании. Присутствие силикатов в хромомагнезитовых массах усложняет их прессование вследствие значительно большего коэффициента объемной сжимаемости, чем у шпинелидов. Широкое распространение для прессования изделий из магнезита и хромита получил гидравлический пресс ПР-7 с усилием прессования МН.

|

Таблица Х. З Технические требования к магнезитохромитовым и хромомагнезитовим изделиям

|

Сушку производят на печных вагонетках дымовыми газами. Обжигают изделия в туннельных печах при температурах от 1650 до 1750° С.

В зависимости от физико-химических свойств магне - зитохромитовые изделия для сводов мартеновских и электросталеплавильных печей подразделяют на периклазошпинелидные (ПШС) и магнезитохромитовые (МХС), которым присвоены следующие марки:

ПШСП — периклазошпинелидные плотные с тонкомолотой хромитовой рудой в шихте;

МХСП — магнезитохромитовые плотные с крупнозернистым хромитом в шихте;

ПШСО — периклозошпинелидные обычные с тонкомолотой хромитовой рудой в шихте;

МХСО — магнезитохромитовые обычные с крупнозернистой хромитовой рудой в шихте.

Хромомагнезитовые изделия имеют марку ХМ. Технические показатели их приведены в табл. X. 3. Термостойкость этих изделий должна составлять не менее 5 тепло - смен (1300° С —вода). 1