ФИЗИКО-ХИМИЧЕСКИЕ ОСНОВЫ ПРОИЗВОДСТВА МАГНЕЗИТОВЫХ (ПЕРИКЛАЗОВЫХ) ИЗДЕЛИЙ

При 400° С магнезит начинает разлагаться по уравнению

MgC03 = MgO + С02— 1210 кДж/кг,

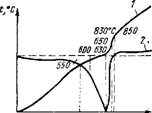

Превращаясь в оксид магния в виде периклаза; быстрое разложение наступает при 640° С (рис. IX.2).

Скорость разложения природного магнезита зависит не только от температуры, но и от характера примесей, строения и плотности вещества. При обжиге чистого углекислого магния из 1 т MgC03 получают 476 кг оксида магния, что соответствует расходному коэффициенту 1000:476=2,1 т MgC03/t MgO.

Практически расходный коэффициент из-за производственных потерь, особенно из-за уноса пыли, значительно выше и составляет 2,5—2,8 т/т обожженного продукта.

В зависимости от температуры в процессе обжига магнезита получают два вида продуктов: при 800— 1000° С — каустический магнезит и при 1500—1700° С —

спеченный магнезит. Каустический магнезит при обычной температуре взаимодействует с водой (гидратирует - ся) по реакции MgO+H2O=Mg(OH)2+410 кДж/кг. Объем получающегося примерно в 1,97 раза больше исходного, поэтому нельзя применять каустический магнезит в качестве основного компонента шихты для производства магнезитовых изделий.

Каустический магнезит при затворении его водными растворами солей MgCl2, СаСЬ, ZnCl2, MgS04 и др.

|

Время Рис. IX.2. Кривая дифференциального термического анализа углекислого магния: |

|

| || S 5 ■5: У |

|

И |

|

Т |

/—кривая температуры нагрева образца; 2 — дифференциальная температура

Твердеет, образуя прочные камни. В связи с этим его применяют в производстве безобжиговых изделий и огнеупорных бетонов.

С повышением температуры обжига способность периклаза к гидратации уменьшается и при нагревании до 1600—1650° С получают «намертво» обожженный магнезит. Однако надо иметь в виду, что и этот магнезит при 60—80° С, как и каустический, гидратируется и при затворении его растворами указанных солей схватывается, поэтому тонкомолотый порошок обожженного магнезита называют периклазовым цементом.

Различная гидратируемость периклаза в зависимости • от температуры обжига магнезита объясняется различной величиной кристаллов и различной степенью их дефектности. Несмотря на различную плотность продуктов, получаемых при обжиге магнезита в условиях разной температуры, оксид магния кристаллизуется во всех случаях одинаково в кубической форме. Если принять

О

Для периклаза а—4,2 А, то рентгеновская плотность его

равна 3,596. Плотность спеченного магнезита в зависимости от примесей составляет 3,56—3,65 г/см3.

Гидроксид магния первоначально выпадает в коллоидном виде и поэтому придает массе некоторую пластичность, затем он кристаллизуется в виде минерала брусита (рис. IX.3). Гидратация магнезита (вылеживание) имеет технологическое значение и зависит не только

|

О 20 40 ВО ВО 100 Мдо % fnomcde) FeO |

Рис. IX.4. Диаграмма состояния системы MgO—FeO

|

|

|

T°C |

|

1500 |

|

2000 |

|

1500 |

|

159/ то |

|

Магнезиовюстит *■ | *■ магнезии феррит |

20 40 60 80 WO Мдо MgFe^ Fe20j

% (по массе)

Рис. IX.5. Диаграмма состояния системы MgO—Fe203

От времени и температуры, но и размера частиц. Поэтому гидратацию проводят отдельно по фракциям в специальных бункерах, устанавливая опытным путем для каждой фракции необходимые время и температуру. При вылеживании равномерность гидратации массы обычно не достигается. Гидратацию можно не делать, если в массе нет свободной извести.

Приводимые ниже диаграммы состояния MgO с другими оксидами позволяют в первом приближении решать вопросы о минералогическом составе магнезитовых изделий. Оксид магния образует непрерывный ряд твердых растворов с оксидом железа FeO (рис. IX.4). Температура плавления твердого раствора остается высокой даже при содержании в нем 50% FeO.

|

289 |

В окислительной атмосфере MgO и РегОз образуют Магнезиоферрит Mg0-Fe203. Периклаз и магнезиофер-

19—298

рит при высоких температурах взаимно растворимы. С понижением температуры растворимость уменьшается (рис. IX.5). Добавка оксида железа к оксиду магния в этом случае ускоряет спекание и рекристаллизацию периклаза. Из диаграмм на рис. IX.5 и IX.6 становится понятным, почему оксид магния оказывается столь стойким против действия на нее оксидов железа.

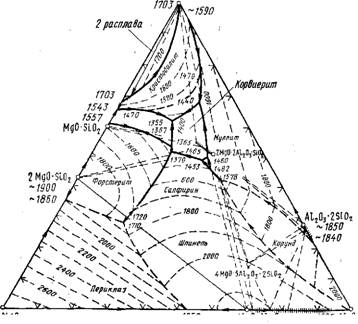

В системе MgO—AI2O3—Si02 (рис. ІХ.6) наиболее легкоплавкая эвтектика, содержащая 20,3% MgO; 18,3%АЬ03; 61,4% Si02, плавится при 1355°С; инкон - груэнтное плавление кордиерита 2Mg0-2Al203-5Si02 происходит при 1425° С, поэтому магнезитовые изделия при высоких температурах не могут работать в контакте с алюмосиликатными, в том числе и шамотными.

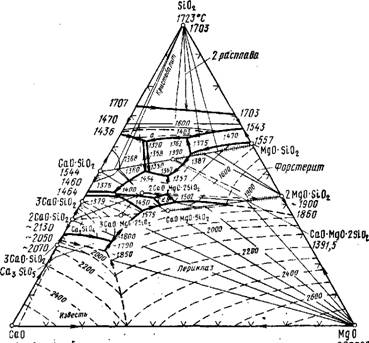

В-системе MgO—СаО—Si02 (рис. IX.7) наиболее легкоплавкая эвтектика состава 8,0% MgO; 61,4% Si02; 30,6% СаО плавится при 1320° С. В этой системе имеют-

SiOi im°c

|

Пди ~wou пди-л(,ги5 ~шо m2Uj ~2ВОО°С -21JS -2020°С Рис. ІХ.6. Диаграмма состояния системы MgO—AljOj—SiOj |

|

Рис. IX.7. Диаграмма состояния системы MgO—СаО—SiOj |

Ся четыре тройных соединения: диопсид СаО-MgO-2Si02, монтичеллит СаО-MgO - Si02, мервинит ЗСаО-MgO - •2Si02 и окерманит 2Ca0-Mg0-2Si02. Эти соединения неогнеупорны, чем объясняется резко отрицательное влияние на качество магнезитовых изделий одновременного присутствия оксида кальция и кремнезема.

Магнезитовые изделия изготовляют, как правило, из сравнительно тонкозернистых масс, а вязкость образующихся при обжиге расплавов значительно меньше, чем в шамотных или динасовых огнеупорах. Можно допустить, что при обжиге химические реакции протекают до конца, и достигается полное фазовое равновесие. Ниже приведены некоторые опытные данные о влиянии фазового состава на свойства магнезитовых изделий, полу^ ченных в обжиге при 1600° С.

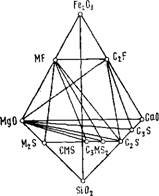

Химический состав магнезитовых огнеупоров характеризуется содержанием оксидов MgO, СаО, Si02 и

Fe203, поэтому его фазовый состав описывается четырех- компонентной диаграммой состояния MgO—СаО— —Fe203—Si02 (рис. IX.8). В разных ее составах в равновесии с периклазом могут находиться следующие соединения: оксид кальция (известь) СаО, трехкальциевый силикат 3Ca0-Si02, двухкальциевый силикат СаО - •Mg0-Si02, мервинит 3Ca0-Mg0-2Si02, монтичеллит CaO-MgO-Si02, форстерит 2Mg0-Si02, магнезиоферрит

Mg0-Fe203, двухкальциевый феррит 2Ca0-Fe203.

Изменение свойств магнезитовых изделий в условиях равновесия в зависимости от содержания в них свободной извести характеризуется кривыми, изображенными на рис. IX.9. Однако чаще всего известь находится в виде крупных включений, и равновесие не достигается.

С увеличением количества свободной извести повышаются пористость и температура деформации под нагрузкой, но понижаются предел прочности при сжатии и усадка при обжиге. Кроме того, наличие свободной извести в магнезитовых изделиях повышает склонность их к гидратации, которая может вызвать и разрушение.

Магнезитовые изделия нормальных размеров (230Х XI15X65 мм) рассыпаются при содержании 3—5% не - стабилизированного двухкальциевого силиката. Мервинит в магнезитовых изделиях ведет себя подобно монти - челлиту, который способствует спеканию магнезитовых изделий из-за своей низкой температуры плавления, рав - ной 1498° С, но значительно (рис. IX.10) снижает температуру деформации их под нагрузкой и увеличивает : усадку, поэтому монтичеллит и мервинит относят к вред-г ным составляющим в магнезитовых огнеупорах.

|

Рис. IX.8. Диаграмма состояния системы MgO—СаО—Fe203—SiOj |

Магнезитовые изделия, содержащие в качестве связки форстерит, имеют высокую температуру деформации под нагрузкой вследствие плавления последнего при 1890° С. Но они трудно спекаются, поэтому их обжигают при температурах выше 1600° С.

Железистые добавки способствуют спеканию изделий вследствие образования магнезиоферрита Mg0-Fe203, образующего с периклазом твердые растворы внедрения, что сопровождается большим ростом кристаллов последнего. В то же время температура начала деформации

|

Рис. IX.9. Изменение свойств магиезитобых изделий в зависимости от содержания свободной извести: 1 — температура начала деформации под нагрузкой, °С; 2 — пористость, %; 3 — предел прочности при сжатии, МПа; 4 — изменение размеров, % |

Под нагрузкой и термостойкость магнезитовых изделий мало зависят от содержания Fe203 в них, когда оно не превышает 10%. Большее количество магнезиоферрита

Рис. IX.10. Изменение свойств магнезитовых изделий в зависимости от содержания монтичеллита:

|

/ I J 4

|

1 — температура начала деформации под нагрузкой, °С; 2 — пористость, %; 3 — предел прочности при сжатии, МПа; 4 — изменение размеров, %

В магнезитовых огнеупорах нежелательно, так как снижается огнеупорность.

Степень окисления железа зависит от температуры печи и состава газовой среды. Окисление и восстановление железа в периклазе сопровождаются объемными изменениями, которые не проявляются в виде усадки или роста изделий, а приводят к объемным изменениям в зернах периклаза, вызывая в них упругие и пластические деформации и увеличение пористости. Все это неизбежно снижает механическую прочность и термостойкость.

В диаграмме СаО—MgO—Fe203—Si02 (см. рис. IX.8) показаны различные фазы, которые могут существовать в присутствии свободного оксида магния. Каждая груп-

Па состоит из четырех фаз, составы которых отложены в углах тех или иных элементарных тетраэдров, расположенных внутри общего (большого) тетраэдра всей системы.

Критическое значение имеет отношение CaO/SiC>2. Когда молекулярное отношение Ca0/Si02 равно 2, соединения лежат в плоскости MgO—2CaO-SiO.>—MgO - Fe203. Когда оно больше 2, то вся или часть Fe203 находиться в соединении с СаО в виде низкоплавкого (1449° С) двухкальциевого феррита. Силикаты в этом случае образуют высокоогнеупорные соединения 2СаО - • Si02 (2130°С) и ЗСаО-SiOo (2070°С). Когда же оно меньше 2, то вся Fe203 находится в соединении с MgO в виде магнезиоферрита (1713° С), а силикаты образуют монтичеллит Ca0-Mg0-Si02 (1430° С) и мервинит 3Ca0-Mg0-2Si02 (1436° С). Указанные зависимости сохраняются и в присутствии FeO, А1203 и Сг203.

Свойства магнезитовых изделий еще больше зависят от количества силикатной связки, которая в свою очередь определяется содержанием диоксида кремния. Изделия худшего качества получаются при составах силикатной связки, близкой к монтичеллиту.

Химический состав магнезитовой шихты ^должен удовлетворять следующим требованиям:

1) общее количество силикатов в шихте должно быть минимальным, так как они представляют собой наиболее вредную примесь в магнезитовых огнеупорах; 2) молекулярное отношение Ca0/Si02 должно быть выбрано в зависимости от содержания оксидов железа. При большом содержании железистых оксидов и малом содержании Si02 выгоднее иметь Ca0/Si02<2; 3) содержание ферритов должно быть ограничено.

Химический состав шихты из магнезитов высокого качества, по данным завода «Магнезит», следующий, %: 93,3 MgO; 1,2 СаО; 2,4 Si02; 2,6 Mn203; Ca0/Si02 = -0.5.

В изделиях, полученных из шихты приведенного состава, содержится примерно 90% периклаза, 6% силикатов и 7% шпинелей, в основном магнезиоферрита.

Технология магнезитовых изделий содержит два передела: производство спеченного магнезита и изготовление собственно магнезитовых изделий.