ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ОБЛИЦОВОЧНЫЕ ПЛИТКИ

Эти изделия вырабатываются трех видов: прокатные из стекла, заглушённого в массе, прессованные из стекла, заглушённого в массе и эмалированные нанесением тонкого слоя эмали на бесцветное листовое стекло.

Облицовочные плитки, полученные способом проката. По ТУ 2101484—71 плитки при толщине 5—7 мм ±1 мм должны иметь размер до 150X150 ±1,5 мм. Они предназначаются для облицовки и отделки стеновых панелей и кирпичных стен жилых общественных и промышленных зданий. Их годовой выпуск до 3 млн. м2. В табл. 15.4 приведены составы глушеных стекол, из которых вырабатываются прокатные и прессованные плитки. Режимы варки стекла и машины для прокатки облицовочных плиток такие же, как для коврово-мозаичных плиток. Скорость прокатки 150—170 м/ч. После прокатки плитки отжигаются, а затем поступают на контроль и упаковку.

|

Таблица 15.4. Составы глушеных стекол

|

Прессованные облицовочные плитки. Размеры и качество прессованных облицовочных плиток регламентируются ТУ 2101424—70. Составы — см. в табл. 15.4. Размер квадратных плиток от 100ХЮ0 до 200X200 м. Однако заводы в основном вырабатывают плитки квадратные размером 150X150 м, толщиной 6—7 мм и прямоугольные размером от 50X125 до 75X150 мм. Не допускаются: сильно заметная кованость на лицевой стороне, коробление более 3 мм, режущие выступы. Тыльная сторона плиток должна иметь шероховатость. Эти плитки применяют для тех же целей, что и прокатные. Для прессовки применяют прессы-автоматы АПБ-12 с 12 пресс - формами. Количество капель в 1 мин 20—22.

Как правило, прокатные плитки обладают лучшим качеством, чем прессованные (по короблению, качеству поверхности). Однако на отдельных заводах качество прессованных плиток хорошее. Для этого, например, на Паневежском стекольном заводе формы для прессования плиток делают из легированного чугуна, рабочие поверхности форм шлифуют и полируют через каждые 15 сут работы форм.

Эмалированные облицовочные плитки. По техническим условиям 212362—75 эти плитки должны иметь размеры 150X150; 100X100; 150X75 с отклонением от линейных размеров +1 мм. Толщина плиток 3— 9 мм с отклонением +0,5 мм. Кривизна не более 1 мм.

Эмалированные плитки предназначают для внутренней облицовки стен. Их выпускают на заводах листового стекла с использованием отходов, нарезанных по заданным размерам плиток. Эмаль получают на заводах, производящих эмали в виде шликера, непосредственно пригодного для покрытия плиток. Для эмалирования стекла применяют эмаль, заглушённую диоксидом титана, который обладает высокой степенью глушения. Слой этой эмали не просвечивает и обладает хорошим белым цветом уже при толщине слоя 0,1—0,2 мм (против 0,5— 1 мм для других глушителей). Составы титановых эмалей приведены в табл. 15.5. Для получения цветных эмалей в состав белой эмали добавляют красящие оксиды.

Последовательность технологического процесса получения стеклянных эмалированных плиток: резка стекла по размерам плиток, их мойка и сушка, покрытие эмалевым шликером, сушка эмалевого слоя, его обжиг, отжиг плиток, их контроль и упаковка.

Для покрытия эмалевым шликером плитки укладывают на конвейерную ленту или решетчатые щиты. В камере покрытия на плитки пульверизатором наносят эмалевый шликер. В пульверизатор подают шликер и сжатый воздух под давлением (24—29) 104 Па. Продольная

|

Таблица 15.5. Составы титановых эмалей

|

|

|

|

Удд 800 700 600 F 500 Т 1300 | 200 £ 100 |

|

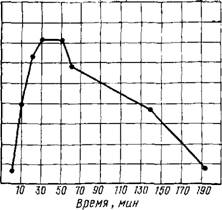

Рис. 15.15. Кривая обжига и отжига эмалированных плиток в туннельной печи Лисичанского завода |

Скорость плиток и поперечная скорость пульверизатора, передвигаемого механически, согласовываются так, чтобы получить на плитке равномерный слой шликера нужной толщины. На 1 м2 плиток расходуется около 0,5 кг змали (на сухое вещество). Чтобы получить хорошо оплавленный эмалевый слой, плитки обжигают при 720— 750°С. При этой температуре стекло размягчается, а чтобы плитка не потеряла форму, ее помещают на плоскую жаропрочную подставку, посыпанную тонким слоем песка.

В промышленности действуют два типа печей — туннельные и конвейерные. В туннельной печи стеклянные плитки укладывают поверх шамотных плит размером 1X1 м на вагонетки, перемещаемые внутри туннеля по рельсам. Перемещаясь вдоль туннеля длиной около 40 м, плитки подогреваются, обжигаются и охлаждаются. На рис. 15.15 показана температурная кривая нагрева, обжига и охлаждения плиток в туннельной печи Лисичанского стекольного завода. Годовая производительность печи — около 100 тыс. м2 плиток.

В конвейерных печах плитки для обжига помещают в четыре этажа на подвески из жаропрочной стали. На каждой из 80 подвесок печи размещается 16 плиток. Длина печи 48 м. Время пребывания плиток в печи 80 мин, время обжига 12 мин. Расход электроэнергии в обоих типах печей примерно 83-106 Дж на 1 м2 плиток.