ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ВЫРАБОТКА СТЕКЛА СПОСОБОМ ЛОДОЧНОГО ВЕРТИКАЛЬНОГО ВЫТЯГИВАНИЯ

Лодочный способ вертикального вытягивания относится к числу наиболее ранних механизированных способов формования листового стекла. Патент на этот способ получил бельгиец Эмиль Фурко в 1902 г. Массовое производство стекла по этому способу впервые было осуществлено в Гостомицах (Чехословакия) в 1919 г. Этот простой и относительно дешевый способ вскоре нашел широкое распространение во всех промышленных странах, в том числе и в СССР, где пока он остается основным. В последние годы он стал частично уступать место другим способам, в частности, способу безлодочного вертикального вытягивания, позволяющему получать стекло более высокого качества.

Состав стекла. Химические составы листового стекла должны обеспечивать заданные свойства изделий в зависимости от их назначения и условий эксплуатации; достаточно высокую скорость варки при температурах, установленных производственной практикой; более низкую температуру кристаллизации расплава по сравнению с температурой формования стекла; достаточную скорость твердения стекломассы.

Шихта, идущая на изготовление стекла, не должна содержать дефицитных, дорогостоящих и токсичных сырьевых материалов.

Основа составов большинства видов листового стекла— система Si02—СаО—Na20, в которой часть СаО заменена на MgO, часть Si02 — на А1203 и часть Na20— на К20. Такие замены позволили снизить кристаллизационную способность стекломассы, повысить скорость формования и улучшить химическую устойчивость стекла. Одновременно с повышением содержания А120з и MgO в стекле для лодочного способа вертикального вытягивания за последние два-три десятилетия содержание Na20 снижено с 15,5—16 до 14,9—15 %. Уменьшение содержания щелочных оксидов позволило снизить расход кальцинированной соды в среднем на 5 % и увеличить химическую устойчивость стекла. Наиболее распространенные составы листового стекла даны в табл. 11.1.

Факторы, влияющие на производительность способа и качество стекла. Схема формования ленты стекла по способу лодочного вертикального вытягивания изложена в п. 9.2. Как указывалось (см. рис. 9.1,6), формование ленты происходит в камере вытягивания (подмашин- ной камере) с помощью стеклоформующей лодочки. Щель лодочки направляет поток стекломассы, придает ему нужный контур перед растягиванием в ленту. В концевых частях щели лодочки («конусах») стекломасса охлаждается с трех сторон более интенсивно и растягивается меньше, чем в средней части полотна ленты; поэтому для получения ленты одинаковой толщины по всей ее ширине концевые участки щели делают суженными, что облегчает также и удерживание бортов.

Формующаяся лента за время подъема от щели лодочки до валиков машины ВВС должна охладиться настолько, чтобы контакт с валиками не вызвал деформа - дии ее поверхности. Охлаждают ленту водяные холодильники, установленные с двух ее сторон по всей ширине, а также воздух, циркулирующий в подмашинной камере.

При выходе стекломассы из щели лодочки, над границей раздела трех сред: расплава, огнеупора лодочки и окружающего воздуха, внешние слои стекломассы попадают в зону интенсивного охлаждения. Здесь толщина потока выходящего расплава резко уменьшается и на относительно небольшой высоте достигает величины, почти равной окончательной толщине ленты. Этот участок ленты, расположенный непосредственно над губами щели лодочки, называется луковицей (так как профиль его сечения напоминает форму луковицы). Контур лу-

|

Та блица 11.1. Составы

|

Ковицы и высота ее расположения относительно уровня губ щели при постоянной вязкости стекломассы зависят от глубины погружения лодочки; последнюю погружают настолько, чтобы основание луковицы не опускалось ниже верхней плоскости щели.

При движении кверху лента стекла растягивается под влиянием действующих на нее противоположно направленных сил: усилий, создаваемых валиками машины, направленных кверху, а с другой стороны направленных вниз сил тяжести ленты и сил сцепления стекломассы со щелью лодочки. Этим растягивающим усилиям противодействуют силы вязкости и поверхностного натяжения, непрерывно возрастающие по мере охлаждения ленты. Чем выше расположен уровень, до которого поднимают-

|

Листового стекла

|

Ся участки формующейся ленты над щелью лодочки, тем более сильное растяжение вызывает масса части ленты, расположенной ниже этого, уровня, но тем больше возрастает и противится растяжению вязкость стекла. На определенной высоте подмашинной камеры лента окончательно отвердевает и перестает растягиваться, что обеспечивает непрерывность ее движения кверху, а следовательно, и непрерывность процесса формования. С увеличением скорости вращения валиков машины лента растягивается сильнее; это позволяет сравнительно легко получать заданную толщину ленты и ее изменять.

Производительность формования непрерывной ленты стекла по количеству вырабатываемой стекломассы принято выражать скоростью вытягивания, отнесенной к какой-либо толщине стекла (чаще всего к условной толщине 2 мм), или, что удобнее, фактором производительности ФП. Под фактором производительности понимается объем вытянутой стекломассы, отнесенный к единице ширины стекла. Численно он выражается произведением W5, где W — скорость вытягивания, 5 — толщина ленты. Условная размерность ФП, принятая в нашей стране, — м-мм/ч, в ЧССР — см-см/мин. Пользуясь значением ФП, можно сравнивать значения производительности формования независимо от толщины вытягиваемой ленты.

Производительность машин ВВС по количеству вытянутой стекломассы зависит от следующих факторов: а) физико-химических свойств стекломассы; б) интенсивности охлаждения луковицы и ленты стекла в подмашинной камере; в) глубины погружения лодочки в стекломассу; г) ширины щели лодочки; д) температуры стекломассы в машинном канале; е) скорости оттягивания ленты стекла валиками машины ВВС. Рассмотрим- влияние каждого из этих факторов:

Быстрее формуются стекла с «коротким» интервалом твердения и пониженной теплопрозрачностью. Оксиды, снижающие теплопрозрачность стекла, замедляют приток теплоты из средних слоев луковицы и ленты к их поверхности, вследствие чего средние слои охлаждаются медленнее, а внешние — быстрее, чем в случае теплопрозрачной стекломассы. Быстрое остывание внешних слоев оказывает на процесс формования большее влияние, чем отставание в охлаждении внутренних слоев, в результате чего скорость формования увеличивается.

Поверхностное натяжение стекломассы при лодочном способе формования противодействует растеканию луковицы, что очень важно, так как позволяет увеличить глубину погружения лодочки в стекломассу. Однако оно способствует сужению формующейся ленты. Поэтому формование широких лент стекла при высоком поверхностном натяжении затрудняется.

Интенсивность охлаждения луковицы и ленты стекла в подмашинной камере — один из важнейших факторов, определяющих скорость процесса формования. Стекломасса, движущаяся в виде ленты переменной толщины от щели лодочки к первой паре валиков машины, отдает свою теплоту преимущественно излучением поверхностям водяных холодильников и ограждающим поверхностям подмашинной камеры. Часть теплоты передается конвекцией воздуху, циркулирующему в подмашинной камере. Эта доля составляет около 10—15 % общего количества теплоты, отдаваемой луковицей и лентой.

Количество теплоты, воспринимаемой водяными холодильниками, зависит от величины и температуры их поверхности. Для интенсификации процесса охлаждения увеличивают высоту холодильников и применяют установку дополнительных холодильников над основными. Некоторый эффект достигается также уменьшением расстояния холодильников от ленты и приближением нижней их части к луковице и лодочке.

По имеющимся практическим данным, увеличение высоты основных водяных холодильников при лодочном способе с 180 до 300 мм позволяет повысить скорость вытягивания ленты стекла приблизительно на 5—7 °/о, а изменение расстояния от ленты до холодильников на 1 см в сторону приближения или удаления приводит, соответственно, к повышению или понижению скорости от 0,5 % (при высоте холодильников 180 мм) до 0,9 % (при высоте 300 м). Однако устанавливать холодильники слишком близко к ленте не рекомендуется, так как потоки газов в подмашинной камере, охлаждающиеся в пространстве между холодильниками и лентой, вызывают коробление (полосность, волнистость) ее поверхности. С целью повышения коэффициента теплоотдачи ленты стекла поверхность холодильника, обращенную к ленте, чернят слоем сажи.

Принимают также меры к тому, чтобы на внутренней поверхности стенок холодильников в процессе работы не образовывалась накипь, которая резко снижает их теплопроводность.

Количество теплоты, воспринимаемой стенами подмашинной камеры от ленты стекла, тем больше, чем ниже температура их поверхности. По мере увеличения времени вытягивания ленты температура стен камеры снижается и производительность формования несколько увеличивается.

При высокой интенсивности охлаждения луковицы н ленты стекла градиенты температур по толщине малотеплопроводной ленты возрастают; это вызывает появление в ленте повышенных напряжений, которые могут привести к ее растрескиванию в шахте машины. Поэтому для каждого состава стекломассы, скорости вытягивания и толщины ленты применяют холодильники определенных оптимальных размеров. Так, например, при выработке темных сигнальных стекол устанавливают холодильники высотой около 100 мм; скорости вытягивания этих стекол значительно ниже, чем бесцветных. При выработке тонких бесцветных стекол с высокими факторами производительности интенсивность охлаждения должна быть максимальной.

Глубина погружения лодочки в стекломассу оказывает влияние на гидростатический напор расплава в процессе формования, а следовательно, на величину, форму и положение луковицы относительно уровня губ, щели.

Если глубина погружения мала, то основание луковицы опускается ниже уровня губ щели лодочки. Это так называемая тощая луковица, наблюдаемая при понижении уровня стекломассы или чрезмерном снижении ее температуры в канале. При тощей луковице ухудшается качество ленты стекла, так как в стекломассе, контактирующей с открытыми и охлажденными губами лодочки, образуются кристаллы, которые попадают на поверхность ленты. Кроме того, вследствие меньшего поступления стекломассы в конусы щели лодочки и более интенсивного остывания стекломассы в них создается повышенное натяжение бортов ленты при вытягивании, что вызывает ее горбление.

При глубоком погружении лодочки высота и объем луковицы увеличиваются и изменяется ее форма: нижняя часть луковицы становится «выпуклой» («полная» луковица). Количество оттягиваемой стекломассы в данном случае наибольшее: из-за увеличенного объема луковицы возрастает время пребывания стекломассы в зоне интенсивного охлаждения перед ее растягиванием в ленту.

Однако чрезмерное погружение лодочки может привести к нарушению формования ленты. При этом создается повышенный гидростатический напор, который вызывает частичное растекание луковицы из-за того, что в наиболее теплые средние участки щеЛи лодочки периодически поступает увеличенное количество стекломассы. Последняя оттягивается в виде утолщений в средней части лен-. ты стекла. Это явление, называемое «елкой» (так как по ширине ленты утолщения распределяются в виде елки), может вызвать в конечном итоге провисание и обрыв ленты стекла.

Аналогичный пульсирующий процесс формования бортов называется «гулянием бортов». «Елка» и «гуляние бортов» могут быть также следствием внезапных повышений температуры стекломассы при установившемся уровне гидростатического напора.

Ширина щели лодочки оказывает влияние на величину гидравлического сопротивления в щели лодочки и на •степень теплового облучения луковицы более нагретыми, нижними слоями стекломассы. Чем шире щель, тем меньше должна быть погружена лодочка для достижения заданной производительности машины. С увеличением ширины щели лодочки возрастают объем и охлаждаемая поверхность луковицы; это способствует увеличению объема оттягиваемой стекломассы, а следовательно, и повышению производительности машины ВВС. Однако при ширине щели более 90—95 мм приток теплоты к луковице снизу возрастает настолько, что стекломасса в щели лодочки и в луковице перестает охлаждаться, а следовательно, начинает снижаться производительность машины.

Температура стекломассы, поступающей на формование ленты, оказывает самое большое влияние на производительность машины ВВС. С понижением температуры начальная вязкость и поверхностное натяжение стекломассы (а значит, и сопротивляемость ленты растягивающим усилиям) возрастают, а время твердения сокращается. Следовательно, увеличивается количество стекломассы, оттягиваемой валиками машины в единицу времени. Повышенный приток стекломассы из глубинных слоев в этом случае обеспечивают более глубоким погружением лодочки без опасения растекания луковицы.

Снижение температуры стекломассы в выработочной канале на 4 °С обеспечивает повышение скорости вытягивания стекла лодочным способом приблизительно на 3—3,5 %, причем зависимость эта близка к прямолинейной. Однако при пониженных температурах стекломассы в канале становится возможной ее кристаллизация, кроме того, более явно выражаются дефекты поверхности ленты стекла, обусловленные пониженной термической однородностью стекломассы. В связи с этим температурный режим стекломассы в выработочных каналах устанавливают индивидуально на каждой системе ВВС в зависимости от требуемого качества стекла.

Максимальная производительность машин ВВС отвечает толщине ленты стекла около 3 мм. При меньшей и большей толщине ФП понижается из-за усиленного растягивания ленты. При толщине ленты менее 3 мм оно связано с высокой скоростью вытягивания стекла, а при толщине более 3 мм — с замедленным охлаждением центральных слоев по толщине ленты.

Стекло, вырабатываемое способом лодочного вытягивания, кроме обычных пороков стекломассы может иметь и дефекты, связанные с самим способом выработки. К ним прежде всего относятся вертикальная полосность и волнистость, а затем уже упоминавшиеся «елка», гор - бление ленты, отпечатки валиков, мелкие трещинки (по - сечки), кристаллы (рух). Для получения стекла высокого качества прежде всего необходимы высокая химическая и тепловая однородность стекломассы, поступающей на выработку, а также малая склонность расплава к кристаллизации. Центры кристаллизации стекломассы, образующейся по мере увеличения продолжительности работы машин на контакте с поверхностями щели и губ лодочки, являются одной из главных причин полос - ности и поверхностного руха.

Горбление ленты стекла можно предотвратить при равномерном распределении температуры стекломассы по ширине щели лодочки, включая ее конус. Для уменьшения разнотолщинности и волнистости ленты стекла необходимо добиваться высокого качества изготовления стеклоформующей лодочки (гладкой полированной поверхности щели и губ, отсутствия деформации тела лодочки). Луковица ленты стекла должна иметь среднее наполнение, получаемое при отпимальном погружении лодочки в стекломассу. Срыв глазури с поверхностей щели и губ лодочки и их загрязнение осколками стекла ведут к ухудшению качества поверхности стекла.

Степень полосности и волнистости стекла снижается при хорошей герметизации торцовых крышек подмашин- ной камеры и организации в ней восходящей циркуляции газов, предотвращающей попадание на луковицу струй охлажденного воздуха. Наконец, для защиты стекла от образования посечек и отпечатков валиков в шахту машины подают сернистый газ, образующий на поверхности ленты стекла тонкий слой сульфата натрия.

Конструкция выработочных частей печей и вырабо - точных каналов. Подмашинные камеры являются составной частью выработочных (машинных) каналов, примыкающих к выработочной части ванной печи. Производительность установок лодочного вертикального вытягивания определяется количеством установленных машин и суммарной шириной вытягиваемых лент стекла. Наиболее распространены установки с девятью машинами ВВС. Производительность таких установок по сваренной, стекломассе — до 250 т/сут, а по суточной выработке стекла в 2-миллиметровом исчислении — до 40—42 тыс. м2.

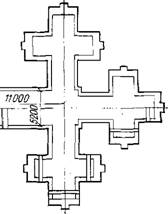

Обычно выработочная часть печей при лодочном способе вертикального вытягивания в плане крестообразна, причем на каждом кресте установлены три машины. Основной принцип, которым руководствуются при выборе конфигурации выработочных частей печей, состоит в том, чтобы обеспечить поступление к каждой машине стекломассы с одинаковой температурой, не прибегая к ее дополнительному подогреву или искусственному охлаждению. Схематический план ванной печи на девять машин представлен на рис. 11.1, а схемы выработочных частей на три и шесть машин даны на рис. 11.2.

Глубина бассейнов выработочных частей печей для лодочного способа вытягивания 1200 мм, а выработочных (машинных) каналов 900 мм. Ширина выработочных каналов обычно на 1000 —1200 мм больше полезной ширины ленты стекла (без бортов). Боковые стены и дно выработочных каналов покрывают тепловой изоляцией.

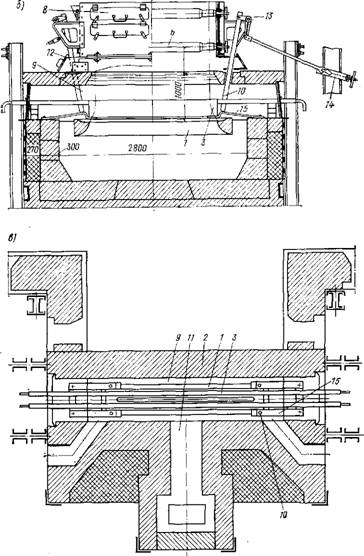

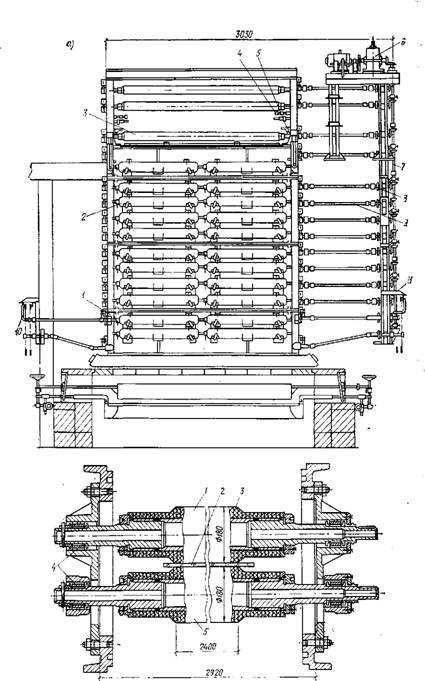

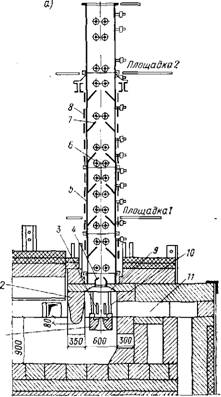

Устройство подмашинных камер и их оснастка показаны на рис. 11.3, а—в.

Камера отделена от центральной части канала горизонтальным мостом из огнеупора, погруженным нижней частью в стекломассу на 50—120 мм. Мост представляет собой плоскую арку, выполненную из фасонных шамотных камней (5—7 шт.), зажатых между пятами. Пяты покоятся на стенах бассейна канала и зажаты в горизонтальном направлении распорными болтами. Толщина моста 350 мм, высота 500 мм.

В вертикальной торцовой стене камеры расположена система каналов, предназначенная для разогрева подмашинной камеры во время остановок машины, а также для поддержания надлежащих температур в толще самой стены во время работы машины. Сверху подма- шинная камера ограничена шамотными кронштейнами, которые укладывают на мостовые камни. Между концами кронштейнов вдоль камеры оставляют проход шириной 140—180 мм, через который движется кверху лента стекла и частично поднимается нагретый воздух. Длину прохода между концами кронштейнов делают равной ширине шахты машины.

Участки подмашинной камеры от прохода до краев перекрываются сплошными шамотными плитами. В плитах, ограничивающих проход, имеется по два отверстия для штанг механизмов нажима на лодочку. Между верхней плоскостью кронштейнов и нижней секцией машины ВВС располагается специальное чугунное соединительное звено (рис. 11.3,6). Оно крепится к штанге машины и плотно заделывается в кирпичную кладку под кронштейнами. В торцовых стенках соединительного звена имеются смотровые окна для наблюдения за лентой и съемные крышки для установки различных приспособь

|

I II "11 II II ІГ1Г |[ |

||

|

І |

J---------- — |

28500 |

|

- |

І |

|

|

ДйШЯШЁ |

||

|

} |

1 II - II II II II II II |

|

Рис. 11.1. Схематический план системы ВВС на девять машин

|

|

Рис. 11.3. Схемы устройства подма Шинной камеры и машины ВВС а — поперечный разрез; б — продольный разрез; в —план; / — лодочка; 2 — мост; 3 — Холодильник; 4 — угольники; 5 — шахта машины; 6 — валнки; 7 — скаты; 8 — люк 1 шахты; 9 — подмашннная камера; 10— нажимная штанга; 11—каналы системы отопления; 12 — соединительное звено; 13 — вал нажнм - иого механизма; 14 — регулятор погружения лодочки; 15 — нажимная лапа |

Рис. 11.2. Выработочные каналы системы ВВС на три машины (а) и иа шесть машни (б)

Лений-угольников, «аэропланчиков» и бортовыпрями - тельных устройств. Ширина подмашинной камеры обычно составляет 500—600 мм между мостовыми пятами и 600—700 мм по зеркалу стекломассы. Расстояние от зер-

|

|

Кала стекломассы до оси первой пары валиков 950— 1050 мм.

По центральной оси подмашинной камеры на 0,4— 0,5 м от внутренней поверхности боковой стены и на 0,2— 0,3 м выше дна вставляют термопару из Pt и сплава PtRh для контроля температуры стекломассы под лодочкой.

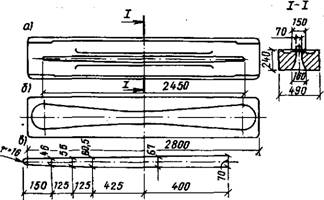

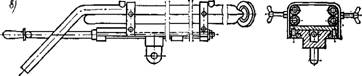

Лодочка. Форма лодочки и ее размеры, зависящие от ширины вытягиваемой ленты стекла, представлены на рис. 11.4, а—в. Длина щели на 300 —380 мм больше полезной ширины ленты (без бортов), причем с увеличением толщины ленты эта разница уменьшается). Ширина щели 60—70 мм, в конусах 28—32 мм. В последнее время для выработки утолщенных стекол применяют лодочки с шириной щели до 90 мм. С целью поддержания более высоких температур в торцовых участках щели конфигурацию выреза в нижней части лодочки часто выполняют в виде восьмерки (рис. 11.4, б). Одна из конфигураций щели для выработки 2-миллиметрового стекла показана на рис. 11.4, в.

Лодочки изготавливают из высококачественной мелкозернистой шамотной массы способом сухого трамбования (преимущественно) или «внатир». Шихта для сухого трамбования состоит по массе иа 75 % шамота и 25 % глины. Сухую глину перед смешиванием просеивают через сито № 9 или 10. В зерновом составе шамота содержится по массе 53 °/о зерен размером 0,6—0,4 мм и 47 % зерен меньше 0,4 мм.

Влажность массы для пневматического трамбования 7—8%. Шамот перед употреблением пропускают через; магнитный сепаратор. Для трамбования лодочек применяют различные металлические формы. Губы и всю поверхность выреза щели тщательно полируют стеклянными угольниками. Продолжительность сушки трамбованных лодочек 20—30 дней. Лодочки обжигают в окислительной среде при температуре не ниже 1200—1250 °С. Продолжительность обжига 8 сут. Их вставляют в под - машинные камеры нагретыми до температуры около 1100 °С.

Холодильники. Основные холодильники устанавливают с обеих сторон ленты на расстоянии от нее около 50 мм и на высоте 40—50 мм от поверхности губ лодочки. Устройство такого холодильника показано на рис. 11.5, а.

Холодильники изготавливают из листовой стали толщиной 2—2,5 мм. Их высота 250—300 мм. Длина «фартуков» превышает длину щели на 40—50 мм. Вода

»

|

Рис. 11.4. Стеклоформующая лодочка а — вид сверху и поперечный разрез; б— вид снизу («восьмерка»); в — про» филь щели для ленты с полезной шириной 2000 мм |

|

|

|

Ф |

|

Сиз |

250-300

|

Рис. 11.5. Холодильники А — основной (фартучный); б— дополнительный

|

|

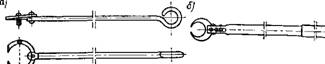

Рис. 11.6. Бортодержатели а — обычный двухсторонний; б —с регулируемым раскрытием усиков; в — водоохлаждаемый со свободным вращением роликов |

|

209 |

14—468

|

|

|

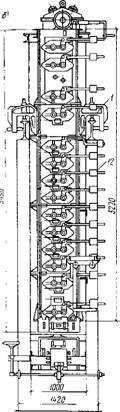

Рис. 11.7. Машина ВВС А — вид сбоку; б — вид с торца; 1 — корпус шахты; 2 — дверки люков; 3 — валики; 4—механизм отбортовкн; 5—предохранитель борта; 6 — привод; 7 — вертикальный вал с коническими шестернями; 8 — цилиндрические шестерни; 9 — карданный вал; 10 — устройство для развода первой н второй пар валиков; И — подвеска машины; 12 — рычаг подвижного валика с грузом («балансом») |

Рис. 11.8. Валикн

1 — неподвижный валик; 2— лента стекла; 3—асбестовые кольца; 4 — подшнпннк; 5 — подвижный валнк

Подается с одного торца холодильника и выходит с другого; подачу ее регулируют. При высоких скоростях вытягивания над основными холодильниками устанавливают дополнительные и» труб диаметром 38 мм. Расход воды на одну пару основных холодильников при разности температур входящей и выходящей, воды 20—25 °С составляет 5— 8 м3/ч.

Бортодержатели — стальные двухсторонние крючки, погружаемые в луковицу сверху на расстоянии 30—40 мм от края щели. Основной стержень борто - держателей жестко укрепляется под металлической крышкой под - машинной камеры. Это позволяет механически удерживать борта ленты с помощью крючков; кроме того, участки луковицы, образующие кромки борта, на контакте с более холодным теплоотво - дящим металлом крючка приобретают повышенную вязкость и препятствуют сужению ленты. Устройство клещевидных двухсторонних бортодержателей показано на рис. 11.6, а, б.

В последнее время стали применять также более массивные - односторонние крючки, устанавливаемые с обеих сторон каждого конца щели и отбирающие больше теплоты от стекломассы. При недостаточном погружении крючков в стекломассу борт начинает «гулять», при слишком большом их погружении борт может переохлаждаться, в результате чего может произойти отрыв кромки или горбление при - бортовых участков ленты. Хоро-

|

14* |

211

Шо удерживают борта бортодержатели из свободно вращающихся роликов, укрепленных на концах труб, охлаждаемых водой (рис. 11.6,в).

Механизмы для погружения лодочки в стекломассу. Схема распространенного в нашей промышленности нажимного механизма показана на рис. 11.3, б. Лодочку погружают в стекломассу вращением маховичка, сидящего на винте 14, укрепленном на колонне и шарнирно- соединенном со штангой 10. Нажимные штанги опираются на стальные лапы 15, перекинутые с порожка подмашинной камеры на борта лодочки. При повороте маховичка по часовой стрелке кулачки опускают штанги, а последние с помощью лап давят на лодочку. Для подъема лодочки маховичок вращают против часовой стрелки. Используют также нажимные устройства без нажимных штанг и лап, располагаемые внизу у порожка подмашинной камеры.

Угольники и аэропланчики. Для отбрасывания в сторону осколков стекла, которые могут падать из шахты машины в подмашинную камеру, в соединительном звене устанавливают металлические угольники (см. рис. 11.3,а). Верхние края их отстоят от ленты примерно на 5 см. Бортовые участки формующейся ленты защищают от падающих осколков аэропланчиками, устанавливаемыми на торцы угольников внутри соединительного звена. Крылышки аэропланчиков, скользящие по бортам ленты, футеруются листовым асбестом.

Бортовыпрямители. При высоких скоростях вытягивания ленты стекла иногда наблюдается ее горбление. В этих случаях на ряде заводов применяют роликовые бортовыпрямители, которые устанавливают в соединительном звене взамен аэропланчиков.

Устройство и техническая характеристика машии ВВС. Такая машина (рис. 11.7, а, б) представляет собой вертикальную шахту прямоугольного сечения, состоящую из четырех секций. По высоте шахты расположены от 13 до 22 пар валиков для транспортирования кверху ленты стекла. Шахту подвешивают над подмашинной камерой строго по ее оси при помощи лап с болтами, расположенных на третьей секции снизу (иногда на второй). Болты опираются на металлические балки; ими можно корректировать правильность подвески машины.

Большое число пар валиков необходимо для того, чтобы при подъеме ленты каждая пара оказывала меньшее удельное давление на ленту, а также чтобы в случае растрескивания ленты ее контакт с большой площадью валиков предотвратил ее обрыв.

Валики (рис. 11.8) состоят из спрессованных между собой асбестовых колец, насаженных на квадратную стальную ось и обточенных на токарном станке. Концевые части валиков имеют меньший диаметр, чем центральная цилиндрическая часть для свободного прохождения утолщенных кромок бортов ленты стекла. Валики вращаются в роликовых подшипниках, расположенных в гнездах торцовых стенок шахты. Подшипники одного вертикального ряда жестко фиксированы в гнездах шахты, подшипники противоположного ряда могут передвигаться вместе с валиками в горизонтальном направлении. Подвижные валики прижимаются к неподвижным (или к проходящей между ними ленте стекла) при помощи рычагов с балансами.

Такое устройство позволяет транспортировать ленты стекла различной толщины, а также пропускать возможные утолщения и включения на ней. Давление на ленту регулируют увеличением или уменьшением длины плеча рычага, а также изменением массы груза. При выработке толстых стекол давление на ленту увеличивают. Весь ряд неподвижных валиков получает вращение с помощью карданной передачи от вертикального вала через систему конических шестерен, а каждый подвижный валик получает вращение от неподвижного посредством цилиндрических.

Между каждой парой валиков (кроме расположенных в верхней открытой секции) в боковых стенках шахты имеются люки с металлическими крышками; они предназначены для очистки машины от осколков стекла, наблюдения за движением ленты, выведения трещин, а также для частичного регулирования режима отжига в шахте. Верхняя секция не имеет боковых стенок. Это позволяет усилить охлаждение. ленты по выходе ее из третьей секции, а также производить надрезку бортов и листов стекла. Нижние две секции футерованы изнутри асбестовой изоляцией для лучшего отжига ленты. Под каждой четной парой валиков (в закрытой части) расположены наклонные щитки (скаты), прикрепленные болтами к шахте машины. Назначение их — задерживать падающий бой стекла и направлять его в люки, через которые он удаляется из шахты. Кроме того, скаты необходимы для настройки режима отжига стекла. В торцовых стенах шахты также имеются небольшие лючки с задвижками для наблюдения за бортами и очистки валиков от осколков стекла. В связи с тем что скорости вытягивания стекла повысились, последние модели машин ВВС отличаются большей высотой.

Температурный режим выработки. В выработочной части печи и в каналах температурный режим устанавливают индивидуально для каждой системы ВВС в зависимости от свойств стекломассы, числа и размещения машин, размеров выработочной части печи и каналов, места расположения контрольных приборов, скоростей вытягивания и требований к качеству стекла.

За исходные температуры выработки принимают температуры луковиц, измеряемые оптическим пирометром через смотровые окна в крышках подмашинных камер. Для стекол обычных составов эти температуры составляют 920—980 °С и зависят от лучепрозрачности стекол. При одной и той же температуре стекломассы в выработочной канале в случае выработки стекол с малой лучепрозрачностью температура луковиц будет ниже, чем при выработке бесцветных лучепрозрачных стекол. При настройке режимов формования необходимо кроме температур руководствоваться факторами производительности, которые должны составлять 140— 150 мм • м/ч для стекол толщиной 6 мм и 160—240 мм • м/ч для стекол толщиной 2,5—3 мм. Температура в выработочных каналах перед мостами машин, измеряемая термопарой с потенциометром, обычно на 80—100°вышетем - пературы луковиц и составляет 1030—1О7О0С. Температуру газовой зоны в центре крестов (под сводом) поддерживают по термопаре 1140—1170 °С, а в перешейке— 1260—1280 °С. Допускаемые колебания температуры в выработочной части печи и каналах — не более±2°С.

Отжиг и охлаждение ленты стекла. На пути от щели лодочки до уровня отломки листов стекло охлаждается. Его температура снижается с 900—960 до 120— 180°С. При высоте шахты машины 5,45 м и скорости движения ленты 60 м/ч весь период охлаждения длился 7 мин, а при скорости 120 м/ч — 3,5 мин. Такое время достаточно для получения отожженной ленты стекла с допустимыми остаточными напряжениями. Но в каждом конкретном случае в зависимости от толщины и скорости вытягивания ленты, вязкостных и теплофизичес- ких свойств стекла устанавливают оптимальное распределение температуры по высоте шахты обеспечивающее минимальные напряжения (рис. 11.9).

В процессе формования, охлаждения и отжига лента стекла проходит три температурные зоны: зону интенсивного охлаждения от температуры луковицы до верхней температуры отжига, собственно зону отжига, т. е. медленного охлаждения от верхней до нижней температуры отжига, и зону ускоренного охлаждения от нижней температуры отжига до 120—180 °С.

Для обычных листовых стекол верхнюю температуру отжига принимают 530— 540°С, нижнюю температуру отжига в расчетах принимают меньше на 100— 150 °С, т. е. по абсолютному значению около 380—430 °С. Первая зона — зона интенсивного охлаждения — заканчивается при температуре 540—560 °С под первой парой валиков. При повышенных скоростях вытягивания уровень этих температур может подняться выше первой пары валиков; тогда эту пару отключают и ее роль переходит ко второй паре валиков.

В первой зоне допускается высокая скорость охлаждения ленты (jp 400—700 град/мин). Максимально допустимая скорость охлаждения ленты во второй зоне отжига зависит от максимально допустимых остаточных напряжений в стекле, обычно принимаемых не более 350 МПа или 100 ммкм/см (см. п. 10.2). Режим отжига настраивают путем осторожного изменения интенсивности охлаждения стекла в подмашинной камере, подогрева ленты в соединительном звене с помощью трубчатых перфорированных горелок, открытия (или закрытия) люков по высоте шахты, установки скатов на требуемом расстоянии от валиков; последнее позволяет пропустить в ту или иную секцию шахты объем горячих газов, нужный для поддержания в ней заданной температуры. В целях уменьшения разницы температур

по ширине ленты в шахтах машин новейшей конструкции борта обогревают с помощью газовых горелок, установленных в углах секций шахт.

Чем выше производительность машины, тем больше теплоты вносит лента в шахту машины и тем благоприятнее условия ее отжига. При малой производительности машины нередко наблюдается преждевременное охлаждение ленты и ее растрескивание, причем трещины опускаются к нижним парам валиков. В таких случаях прибегают к дополнительному подогреву ленты в соединительном звене, причем прибортовые участки подогревают сильнее, чем средние.

Нижние люки в боковых стенах шахты, соответствующие по высоте зоне отжига, как правило, держат закрытыми, а верхние, расположенные на участке интенсивного охлаждения, — открытыми. Если в процессе отжига в ленте стекла образовались трещины, машинисты с помощью газовых горелок или горящих лучин («спичек») разогревают стекло у концов трещин и придают им горизонтальное направление («выводяттрещины на борт»). Возможность и легкость этой операции зависят от равномерности толщины ленты.

Трещины при боении ленты распространяются в большинстве случаев по ее утоненным участкам. Поэтому если средняя часть ленты тоньше, чем прибортовые участки, трещины идут посередине и «выводить» их на борт весьма затруднительно. Нередко трещины распространяются и в прибортовых участках, если в них имеются местные утонения и утолщения.

При низких и средних скоростях вытягивания в обычной шахте машины высотой 5,45 м лента стекла успевает охладиться до 120—140°С. При повышенных же скоростях вытягивания температура ленты на выходе из такой машины достигает 180—200 0°С. Такая температура резко ухудшает условия обслуживания и может вызвать растрескивание стекла при порезке и хранении.

Для снижения температур ленты в нашей стране и за рубежом стали применять машины высотой шахт до 8 м, а при безлодочном способе вытягивания — даже до 12 м.

Контроль процесса формования и качества отжига ленты стекла предусматривает: непрерывное измерение скорости вытягивания стекла с помощью показывающего и записывающего прибора; замеры толщины ленты в 5—6 точках по ее ширине с помощью микрометра дважды в смену и ежесменную проверку значений остаточных напряжений в стекле с помощью поляриметра. О качестве отжига судят также по поведению стекла при резке: хорошо отожженное стекло легко режется и отламывается ровно по линии надреза.

Подготовка к пуску и пуск машин ВВС. С течением времени работы машины на губах щели лодочки и на ленте стекла появляются поверхностные кристаллы (рух), а в щели лодочки, особенно в торцах («конусах»), наблюдается объемная кристаллизация стекломассы, и качество вытягиваемой ленты заметно ухудшается, прежде всего по полосности. В связи с этим процесс вытягивания периодически прерывают, обрывая ленту стекла, разогревают стекломассу в подмашинной камере и вновь пускают машину ВВС.

Перед пуском машины стекломассу в подмашинной камере с целью расплавления застывших и закристаллизованных участков расплава хорошо разогревают с помощью газовой горелки (инжекционной или с принудительной подачей воздуха), вставляемой в камеру через рабочее окно. Температура разогрева 1200—1250 °С по оптическому пирометру, визированному на стекломассу; температура стекломассы по глубинной термопаре (она находится на 200 мм выше дна) должна быть не ниже 1050 °С.

Для предохранения асбестовых валиков от выгорания и предотвращения прогиба шеек валов и их осей подма - шинную камеру в период разогрева плотно перекрывают шамотными плитами в соединительном звене и с торцов. Валики машины в течение всего разогрева (5—6 ч) должны непрерывно вращаться, а температура вблизи первой пары не должна превышать 550 °С. В процессе разогрева стекломассу дважды «хальмуют» — удаляют металлическими лопатками и гребками загрязненные и кристаллизованные участки. После разогрева и хальмов ки губы лодочки покрывают тонким слоем стекла («наводят глазурь»). Для более равномерного распределения глазури на губах лодочки камеру держат еще 15— 20 мин под огнем, затем подачу газа прекращают и охлаждают стекломассу до 950—1000 °С. Во время студки подмашинной камеры к первой паре валиков опускают сверху обратным ходом машины затравочную раму из полосовой стали с зубчатым (в виде гребенки) нижним краем.

По окончании студки удаляют перекрывные плиты, ставят в соединительное звено угольники и устанавливают лодочку в подмашинной камере соосно с машиной и на равных расстояниях от торцовых стенок шахты. Установку корректируют визуально с верхней площадки. Затем на концы лодочки накладывают металлические лапы и устанавливают штанги нажимного механизма. После этого машине дают обратный ход, затравочная рама опускается и, дойдя до щели лодочки, погружается зубьями в стекломассу на глубину 3—5 см.

Машину останавливают, быстро устанавливают в камере основные водяные холодильники, пускают в них воду и дают машине прямой ход кверху, одновременно погружая лодочку в стекломассу и закрывая окна камеры металлическими крышками. Стекломасса, прилипшая к зубьям затравочной рамы, поднимается из щели лодочки вслед за рамой в виде ленты. Образовавшееся на зубьях рамы утолщение пропускают через три пары валиков, раздвигая их подъемом рычагов.

После прохождения ленты через третью пару валиков в соединительном звене устанавливают аэропланчики и закрывают его торцы крышками, бортодержа - тели закрепляют под крышками камер (после достижения устойчивого хода бортов при малой скорости движения ленты), после чего крышки плотно обмазывают глиной. Поднявшуюся затравочную раму удаляют из машины, а ленту стекла после прекращения боения начинают надрезать по всей ширине; по надрезанным местам начинают отламывать листы заданных размеров. По достижении устойчивой работы машины ленту постепенно переводят на заданную толщину, изменяя скорость вытягивания.

Особое внимание при пуске машины обращают на правильность установки лодочки относительно шахты и валиков машины. При несимметричной относительно торцовых стенок шахты установке лодочки борта ленты будут двигаться на разных расстояниях от цилиндрической части валиков. Это ограничивает возможность повышения скоростей вытягивания, так как кромка самого близкого борта при сужении ленты, вызванном повышением скорости, будет заходить в цилиндрическую часть валиков и раздавливаться. Смещение оси щели лодочки относительно оси машины вызывает горб - леиве ленты. Перекос лодочки при ее погружении, когда одна губа находится выше другой, вызывает «прилипание» луковицы к приподнятой стороне, что приводит к горблению ленты и неравномерному натяжению бортов.

Надрезка ленты и бортов, отломка листов, отбортов - ка, резка, сортировка и упаковка стекла. Надрезку ленты стекла перед отломкой от нее листов заданных раз-

Меров производят с помощью стального победитового ролика, закрепленного в каретке, которая двигается поперек ленты. Во время рабочего и холостого ходов каретка включается и перемещается автоматически специальным механизмом.

Надрезку бортов производят роликовыми бортореза - ми, стационарно установленными над верхней площадкой в одном из промежутков между валиками машины ниже линии надреза листов. Борторезы крепят на горизонтальной тяге под действием пружин и делают надрезы на ленте в вертикальном направлении. Положение их относительно кромки борта ленты регулируют в зависимости от шириы отрезаемого борта.

Для отломки надрезанных листов в настоящее время применяют преимущественно рамные отломщики. Листы отламывают наклоном рамного отломщика с переводом его из вертикального в горизонтальное положение, после чего их передают на сочлененный с отломщи - ком горизонтальный роликовый конвейер. По старой технологии, сохранившейся на ряде заводов, операции по отломке бортов, резке, сортировке и упаковке стекла и сейчас производят вручную. В настоящее время разработаны' и внедрены в производство поточные автоматические линии, на которых все указанные операции, вплоть до группировки стекла в стопы, автоматизированы.

Крупноразмерное витринное стекло обрабатывают на специальных столах (см. п. 13.1), к которым листы подают от отломщиков по роликовым конвейерам, а затем с помощью снижателей передают в складское помещение на первом этаже цеха.

Для упаковки оконного стекла в настоящее время получили широкое распространение предложенные В. С. Подъельским возвратные пирамидальные контейнеры, позволяющие экономить значительные количества пиломатериалов и гвоздей на сбивку ящиков. Крупногабаритное витринное и оконное стекло упаковывают в деревянные ящики.

Технико-экономические показатели производства стекла по лодочному способу. Скорость вытягивания ленты стекла лодочным способом и факторы производительности приведены в табл. 11.2.

Удельная суточная выработка стекла на 1 м полезной ширины ленты в условном (2 мм) исчислении составляет 1500—2100 м2.

|

Таблица 11.2. Скорость вытягивания и факторы производительности при лодочном способе производства листового стекла

|

Средняя продолжительность непрерывной работы машины между обрывами лент на обновление составляет не менее 500 ч, а при выпуске технического стекла определяется принятыми на заводе стандартами, но составляет не менее 200 ч.

Коэффициент использования стекломассы, представляющий собой отношение массы годной продукции к массе сваренной стекломассы, характеризует величину отходов при вытягивании, резке, сортировке и упаковке (а следовательно, в нем отражается и стабильность работы машин). При средней ширине отрезаемых бортов, равной 5 см, он составляет 84—86 % •

Коэффициент использования машин во времени, учитывающий потери рабочего времени на обновление ленты, смену лодочек, текущие ремонты и т. д., составляет обычно 0,95—0,96. Действительная суточная выработка одной машины Ми м2/с, определяется по формуле

МЇ = 24оШі,

Где v — скорость вытягивания, м/ч; Ь — ширина ленты, м; k — коэффициент использования стекломассы; k — коэффициент использования машины во времени.

Удельный расход условного топлива на 1 т готовой про^ дукции 430—550 кг.

Достоинства и недостатки лодочного способа вертикального вытягивания стекла и пути его совершенство - вания. Достоинства способа: простота выработочных устройств, относительно малые удельные капитальные затраты на строительство установок, простота обслуживания машин.

Основные недостатки способа: повышенная полос - ность стекла, частые обрывы лент стекла на обновление, относительно невысокие скорости вытягивания ленты стекла.

Большинство работ по усовершенствованию лодочного способа направлены на снижение полосности стекла.

Главная роль отводится при этом улучшению химической и термической однородности стекломассы путем повышения температуры варки, применения бурления, перемешивания и др.

Один из путей снижения полосности стекла — продувание газов, нагретых до 450—500 °С, в горизонтальном направлении через отверстия в крышках подмашинных камер между основанием ленты и холодильниками для устранения нисходящих потоков воздуха в камере.

Для удержания бортов в данном случае применяют роликовые бортодержатели со свободным вращением роликов.

В последние годы осуществлен новый перспективный способ производства листового тянутого стекла, в котором лодочка заменена парой валков из огнеупорного материала; нижняя часть валков погружена в стекломассу. Форма зазора между валками такая же, как и форма щели лодочки. Валки периодически приводятся во вращение с очень малой скоростью, в направлении от оси подмашинной камеры к ее ограждениям. При этом стекломасса в промежутке между валками непрерывно обновляется и в ней не образуются кристаллы.