ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ВАРКА СТЕКЛА В ЭЛЕКТРИЧЕСКИХ И ПЛАМЕННО-ЭЛЕКТРИЧЕСКИХ ПЕЧАХ

Для того чтобы нагреть стекломассу до высокой температуры без излишних тепловых потерь, теплоту еле дует вводить непосредственно внутрь расплава. С этими целями используют теплоту, выделяющуюся при пропускании через стекломассу переменного электрического тока.

В электрических печах нагревателем является стекломасса, при высоких температурах выполняющая роль электролита. Как известно, количество теплоты Q, кДж, выделяющееся в электролите, рассчитывается по закону Джоуля — Ленца:

Q = 0,24/2 # = 0,24-у-£,

Где I — сила тока, А;. V— прилагаемое напряжение, кВт; R — сопротивление электролита, Ом; і — время прохождения тока, с.

Q тем больше, чем выше сопротивление R, поэтому для нагревателей используют проводники с высоким удельным сопротивлением. К таким проводникам относится и стекломасса.

Электронагрев стекломассы ведут при относительно низких напряжениях (80—120 В) и высокой силе тока (~ 10 000 А).

Для подвода тока в стенах и в дне печей устанавливают электроды, предпочтительно из молибдена, так как этот металл устойчив к воздействию стекломассы и высоким электрическим нагрузкам. Для варки стекол, содержащих оксид свинца, применяют электроды из оксида олова. Расход электроэнергии на варку различных стекол составляет от 0,8 до 1,5 кВт-ч на 1 кг стекломассы, максимальная производительность печей до 200 т/с. Ввиду высокой стоимости электроэнергии электрические печи большей производительности экономически невыгодны, несмотря на то что их тепловой КПД в 2—3 раза выше, чем пламенных. Действительно, в электрических печах нет потерь теплоты с дымовыми газами, а потери теплоты в окружающую среду меньше, чем в пламенных печах, так как стены верхнего строения и своды электрических печей покрывают тепловой изоляцией. Срок службы таких печей между ремонтами около 3 лет.

Электрические печи используют в производстве любых видов стекла. В нашей стране на таких печах производят оптическое, электровакуумное, радиотехническое, строительное, сортовое и техническое стекло, стеклянные изоляторы, хрусталь и стекловолокно. В настоящее время получили распространение главным

|

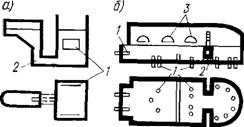

Рис. 7.8. Схемы электрических и пламенно-электрических стекловаренных печей А — электрическая с протоком н съемным сводом; б—пламенно-электрическая с донными электродами; в — пламенно-электрическая с осветлительиым бассейном; 1 — электроды; 2 — протоки; 3 — горелки |

Образом печи с донными электродами из молибденовых стержней диаметром 32—50 мм (рис. 7.8, а). Эта схема принята в наиболее крупных печах для тарного стекла. Для производства технических, более тугоплавких стекол используют печи с пластинчатыми или стержневыми молибденовыми электродами, установленными в боковых стенах бассейна в несколько ярусов. Такие печи оснащают глубинными протоками и съемными сводами в варочной части: своды устанавливают на время пуска печи, а при работе снимают, располагая на их месте загрузчики шихты, с помощью которых всю поверхность стекломассы накрывают плотным шихтным слоем (рис. 7.8, б).

Вследствие малой теплопроводности шихты, под ней в стекломассе развиваются высокие температуры — до 1500—1650 °С, а поверхность ее остается холодной. Электрические печи, в которых варка стекла протекает под «одеялом» шихты, имеют самую высокую удельную производительность и самый высокий КПД из всех электропечей. КПД в них достигает 60—70 % (в печах других типов — 40—50 %). При варке тарного стекла можно получить удельный съем стекломассы 3000—4000 кг с 1 м2 варочной части, а при варке тугоплавких стекол — 1000—1500 кг/(м2 • сут).

|

|

Общий недостаток электрических печей — пониженная температура необогреваемой поверхности стекломассы, которая затрудняет осветление. Поэтому в некоторых конструкциях печей предусмотрены самостоятельные мелкие осветительные бассейны с концентрированным электрическим нагревом (рис. 7.8,в). Освет

ление ускоряется и при сочетании электронагрева с пламенным обогревом. В печах глубинной варки (под «одеялом» шихты) стекломассу для осветления нагревают по всей глубине, для чего электроды располагают в два яруса.

Комбинированный пламенно-электрический нагрев используют в современных мощных ванных печах листового и тарного стекла для повышения их производительности и улучшения качества стекла. В таких печах требуемый удельный расход электроэнергии составляет 0,9-106—1,35-106 Дж на 1 кг сваренной стекломассы. В СССР в пламенно-электрических ванных печах варят тарное, бутылочное и листовое стекло.

На газоэлектрической ванной печи листового стекла суточной производительностью более 400 т стекломассы электронагрев осуществляют в двух зонах печи: вблизи загрузочного кармана и в квельпункте. В этих зонах электронагрев позволяет поддерживать высокую температуру расплава под свежезагруженной холодной шихтой и в зоне осветления стекломассы. Общая мощность электронагрева — до 3500 кВ. Вертикальные донные электроды в виде стержней диаметром 40 мм из молибденового сплава ВМ-1 вдвигают в печь на длину до 1,2 м в зависимости от требуемого режима подогрева стекломассы. К ннм подведен трехфазный переменный ток, напряжение которого регулируют печными трансформаторами; при максимальной мощности подогрева напряжение на электродах составляет до 120 В при силе тока 2000—2500 А. Электроды в квельпункте расположены в три ряда в шахматном порядке; соседние электроды в ряду и в каждых двух параллельных рядах подключают к разным фазам.

Электроды вводят в печь с помощью электрододержателей, представляющих собой укрепленные под диом печи манжеты из жароупорной стали, интенсивно охлаждаемые умягченной очищенной водой в замкнутом цикле. Молибденовые электроды на контакте с воздухом необходимо охлаждать, так как они начинают окисляться уже при 400° С. В стекломассе электроды также медленно окисляются, оксид молибдена растворяется в стекломассе и длина рабочей части электродов постепенно уменьшается; их приходится периодически продвигать вверх в расплав.