ТЕХНОЛОГИЯ СТРОИТЕЛЬНОГО И ТЕХНИЧЕСКОГО СТЕКЛА И ШЛАКОСИТАЛЛОВ

ВАРКА СТЕКЛА В ПЛАМЕННЫХ ВАННЫХ ПЕЧАХ НЕПРЕРЫВНОГО ДЕЙСТВИЯ

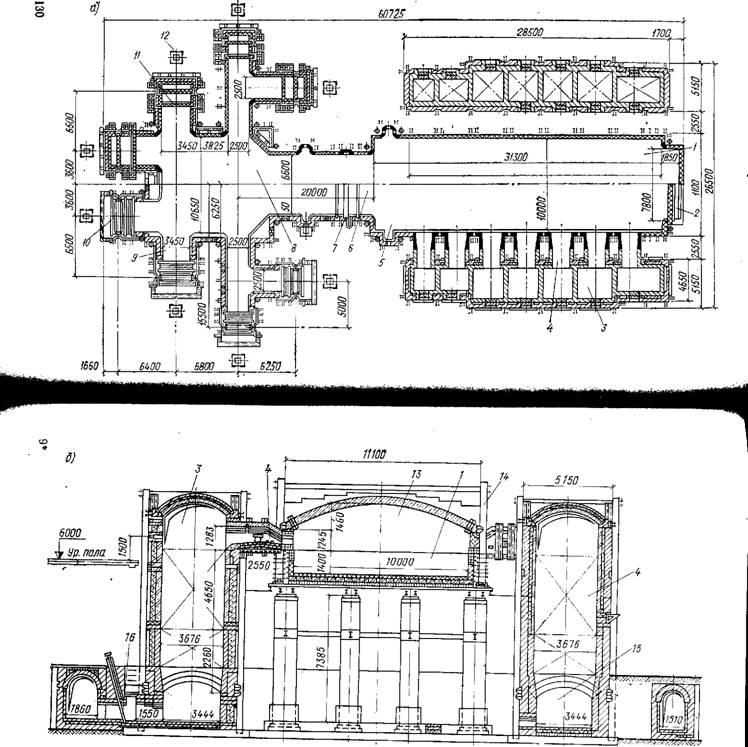

В печах непрерывного действия провар шихты, осветление и студка стекломассы протекают в различных зонах бассейна (рис. 7.2).

Самые большие отечественные ванные печи (для производства листового стекла) имеют ширину бассейна до 10 м, общую длину 60—70 м и глубину 1,5 м. Бассейны таких печей вмещают 2000—2500 т стекломассы. Их суточная производительность 350—450 т. В последнее время в производстве флоат-стекла за рубежом введены в действие печи листового стекла производительностью свыше 600 т/сут. Большая единичная мощность печей экономически более выгодна, так как с ростом производительности снижаются удельные расходы топлива и трудозатраты на обслуживание печей. Вместе с тем в производстве прокатного, строительного, технических и других видов стекла используют ванные печи небольших размеров производительностью от 5—10 до 100—120 т/сут (большие суточные съемы относятся к печам, производящим листовое стекло методом непрерывного проката).

Современные высокопроизводительные ванные печи работают при 1500— 1600 °С, а печи тугоплавких технических стекол — при 1650— 1680 °С. Для удлинения срока службы печей и получения стекла высокого качества их выкладывают из огнеупорных материалов, устойчивых к воздействию стекломассы, а также пыли и газов шихты при высокой температуре.

Конструктивно печь делят на отапливаемую (варочную) и неотапливаемую (студочную и выработочную) части. В производстве листового оконного, прокатного и полированного стекла используют регенеративные печи с поперечным направлением пламени и пятью — семью парами горелок. Небольшие печи в производстве строительного и технического стекол часто строят по принципу печей прямого нагрева, а также с подковообразным направлением пламени. В отапливаемой части происходят провар шихты, осветление, гомогенизация и начальное охлаждение стекломассы, в неотапливаемой (студоч - ной) части завершается охлаждение стекломассы. К сту - дочной части примыкают устройства для выработки изделий.

|

129 |

Варочные и студочные части, а также студочные

9—468

|

Рис. 7.2. Ванная печь для производства вертикально-тянутого листового стекла часть ~ горизонтальный разрез на уровне бассейна, нижняя-то же, на уровне влетов гооелгжі - Л „„„„„„„ |

-опорная колонна обвязки печи; 15 - поднасадочный канал; — регулировочный шнбер простравство

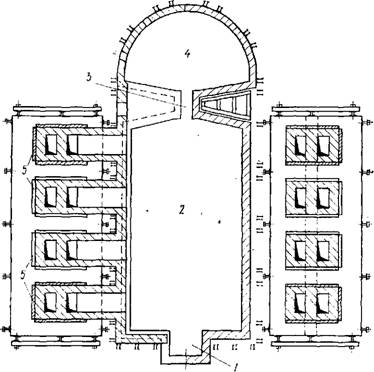

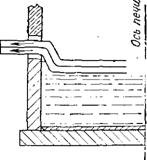

Части и выработочиые отделения печей конструктивно отделяют одни от других. Чем полнее разделены варочные и студочные части, тем больше и быстрее охлаждается стекломасса и тем выше может быть температура в варочной части. Наиболее радикальное разделение варочных и студочных частей имеется в проточных печах (рис. 7.3), предназначенных для получения небольших изделий. Ввиду большой поверхности охлаждения в протоке рабочий поток стекломассы в таких печах неоднороден по температуре. Поэтому в больших высокопроизводительных печах, где температура стекломассы должна быть одинакова по широкому фронту ее выработки, варочные и студочные части до недавнего времени разделяли только по газовой среде — экраном или сниженным сводом. В последнее время в связи с повышением температуры и ростом производительности печей листового стекла в них потребовалось более интенсивно студить стекломассу. В этих целях по всей ширине суженного начального участка студочной части в стекломассу опускают заграждения: трубы, охлаждаемые проточной водой (петлевые холодильники), внутренним диаметром 70 — 80 мм с регулируемой глубиной погружения в стекломассу (рис. 7.4); огнеупорные стеклоустойчивые преграды разных конструкций. Они могут быть в виде плоской арки — моста в стекломассе с экраном по газовой среде («погруженный экран» системы А. Н. Герма - нова), причем мост и экран охлаждают воздухом. Другой вид преграды имеет вид двухарочного моста с промежуточной опорой, выполняемого с охлаждением или без него (например, преграда конструкции Института стекла). Преграды снижают температуру стекломассы не столько потому, что они охлаждаются, сколько в силу их тормозящего влияния на циркуляцию стекломассы. Петлевые двухъярусные холодильники снижают среднюю температуру рабочего потока стекломассы на 40 — 50 °С, а огнеупорные преграды в зависимости от глубины погружения и интенсивности охлаждения — на 50 — 80°С.

|

Рис. 7.3. Ванная печь с протоком (план)! 1 — загрузочный карман; 2 — варочный бассейн; 3 — проток; 4 — выработочный бассейн; 5 — горелкн |

|

Рис. 7.4. Заградительный петлевой холодильник |

|

^■Уровень стекло - пассы |

Тепловой КПД современных мощных печей листового стекла составляет 22— 30%. Его значение тем больше, чем выше удельная цроизводительность стекловаренной печи, т. е. чем больше стекломассы можно получить при одной и той же поверхности, через которую теряется теплота. В отечественных печах по производству листового стекла, вырабатываемого методом вертикального вытягивания, удельные съемы стекломассы сім2 отапливаемой площади печи составляют 1000—1500 кг/cyf.. На печах по производству листового полированного стекла удельный съем сім2 отапливаемой площади печи возрастает до 1800 — 2000 кг/сут. Соответственна удельные расходы теплоты двух названных типов печей составляют на 1 кг сваренной стекломассы порядка 14 000 кДж и 10500— 10 600 кДж.

Износ огнеупоров вынуждает останавливать печи на капитальный ремонт. Отечественные печи листового стекла, выложенные из новейших стойких огнеупоров, с использованием методов их эффективной защиты работают между ремонтами 48 — 60 мес.

Наварка ванной печи стекломассой. Перед варкой стекла во вновь построенной или отремонтированной ванной печи производят наварку бассейна печи свежей стекломассой. От чистоты и тщательности наварки зависит качество готового стекла. Наварку начинают тогда, когда в ванной печи установился режим с температурой, превышающей заданную на 10 — 15°С. Вначале в печь загружают смесь: 15 % шихты и 85 % стеклобоя, смешанного с отсортированными кусками охлажденной стекломассы (эрклеза), выпущенной из печи после ее остановки на ремонт. Загрузку ведут в таком количестве, чтобы стекломасса заполнила печь на высоту двух нижних рядов брусьев бассейна (600 мм) со скоростью не более 2—2,5 мм/ч. После этого скорость наварки увеличивают сначала до 5, а затем до 10 мм/ч, одновременно повышая содержание шихты в ее смеси с боем до заданного. При назначении скорости наварки следят за тем, чтобы в пробах стекломассы из студочной части печи было немного крупных пузырей и не было пузырей диаметром менее 1 мм.

Движение стекломассы в непрерывнодействующих ванных печах. В таких печах расплав и плавающая на нем шихта находятся в непрерывном движении. Провар шихты, стеклообразование и осветление протекают в поверхностном слое стекломассы, заполняющей бассейны печей. Непрерывный отбор стекломассы из выработоч - ной части печи вызывает понижение ее уровня в местах выработки, восполняемое постоянным притоком расплава из варочной части печи. Так образуется прямой «вы - работочный» или «производственный» поток. Весь остальной объем стекломассы, за исключением некоторых застойных участков, вовлечен в конвекционное движение, которое вызывается различной температурой массы расплава в отдельных районах бассейна, а следовательно, различиями в плотности и удельном давлении стекломассы по длине и ширине печи.

В наиболее нагретой зоне печи стекломасса имеет самую низкую плотность (т. е. самый большой удельный объем) и образует небольшую возвышенность (холмик) высотой порядка 1 мм и более, с которой расплав сте

кает по направлению к бо - а) , імакс

Лее холодным участкам печи.

Обычно участок с самой высокой температурой стекломассы расположен примерно на середине варочной части печи, и отсюда стекломасса движется по направлению к местам, где самая низкая температура: к зоне загрузки холодной шихты, к выработочным устройствам и к стенам печи, охлаждаемым снаружи воздухом для уменьшения износа огнеупоров. Таким образом, в печах создаются продольные потоки с двумя ветвями (циклами), направленными к загрузочному и выработочному концам печи, и поперечные потоки, направленные к стенам бассейна. Плоскость, проходящая через холмик поперек бассейна печи, перпендикулярно дну, и является местом раздела потоков, называемым квельпунктом (источником потоков). Достигнув конечных участков, расплав опускается в глубь бассейна и движется в обратном направлении, создавая непрерывную циркуляцию.

У сыпочной стены печи охлажденная шихтой стекломасса опускается, течет вблизи дна в обратном направлении и, постепенно нагреваясь, поднимается к поверхности в плоскости квельпункта, замыкая так называемый сыпочный цикл продольных потоков. Аналогичное происходит и в выработочной части печи, где формируется выработочный цикл конвекционных потоков. Поперечные потоки также опускаются вблизи стен, а затем на некотором расстоянии от них поднимаются и вовлекаются в продольную циркуляцию.

|

I о о о оїою^і,5 в i|lj

Рис. 7.5. Схемы (а—в) движения продольных потоков стекломассы в непрерывно действующих ванных печах |

|

Е |

|

А о а о |

|

А — сыпочный цикл потоков; Б —• выработочный цикл потоков; Л — преграда; 1—6 — ветви сыпочного и выработочного потоков |

Упрощенно схема движения потоков стекломассы в печах с преградой и протоком показана на рис. 7.5. Поднимающаяся ветвь 1 сы - почного цикла А вливается в квельпункте в выработочный цикл Б, который перед преградой П разделяется на ветвь 2, возвращающуюся в варочную часть, и ветвь 3, проходящую под преградой в сту- Дочную часть печи. Из возвратной ветви 2 поднимаются струйки 4, 5, включающиеся в прямой поток Б. От глубинной возвратной ветви потока Б за преградой в прямой поток вливается ветвь 6. Преграда как бы частично «-разрывает» выработочный конвекционный поток на два цикла (рис. 7.5, а).

На рис. 7.5, б видио, что в проточной печи существует один главный цикл потоков А, стекломасса же в цикле £ тормозится стенкой и передает в общую циркуляцию лишь отдельные нисходящие струйки. Если производительность печи высокая и рабочий поток стекломассы сильно развит, он может полностью нейтрализовать конвекционную циркуляцию; движение расплава становится прямоточным (рис. 7.5, е).

Мощность и скорость потока стекломассы на данном участке печи тем больше, чем больше разница температур стекломассы в его горячем и холодном концах, а также чем больше глубина печи и меньше длина участка. При снижений общего уровня температуры стекломассы и повышении ее вязкости скорость и мощность потоков уменьшаются.

Из этого следует, что характер и скорости движения стекломассы в каждой конкретной ванной печи зависят от уровня температуры печи, положения зон, где развивается самая высокая температура стекломассы по длине и ширине печи; размеров и производительности печи; способа загрузки шихты, от которого зависит толщина и длина шихтового слоя, охлаждающего стекломассу и влияющего на мощность сыпочного цикла потоков; характера разделения варочного и студочного бассейнов; степени равномерности нагрева стекломассы по поверхности и глубине, зависящей от способа отопления, характера факелов и лучепрозрачности стекломассы.

Отношение п количества стекломассы, переносимой конвекционными потоками б/, к вырабатываемому количеству Gu т. е. п= = G/Gі, характеризует мощность конвекционного обмена стекломассы и называется коэффициентом потоков (или числом Новаки). В современных больших ванных печах листового и полированного стекла п близко к 5, в печах низкой производительности, работающих без преград, п составляет 7—8, в проточных печах — 2—4; при подавленной конвективной циркуляции

Скорость различных потоков стекломассы в ванных печах ориентировочно составляет (в м/ч):

Верхних продольных потоков сыпочного цикла. нижних продольных потоков сыпочного цикла . верхних продольных потоков выработочного цикла (средняя в варочной части печи)................................

В студочной части печи..................................................

В протоке.........................................................................

Под преградой (на промежуточной опоре) . . . нижних продольных потоков выработочного цикла

В студочной части печи................................

Поперечных потоков вблизи стен (опускание) . . поверхностных потоков в каналах вертикального вытягивания листового стекла

Потоки стекломассы оказывают решающее влияние на тепловую и технологическую подготовку расплавов в ванной печи. Стекломасса имеет низкую теплопроводность и низкую лучепрозрачность; поэтому без конвекционной циркуляции было бы невозможно передать теплоту в глубинные слои расплава. Кроме того, сыпочная конвекция, направленная к загрузочной стенке печи, тормозит движение прямого выработочного потока и замедляет продвижение шихты по поверхности расплава в зоне варки, благодаря чему создаются более благоприятные условия для прогрева и провара шихты.

Однако положительный эффект конвекционных потоков можно в полной мере использовать лишь при условии рациональной их организации. Следует помнить, что направление, мощность и скорость потоков зависят от распределения температуры в стекломассе, которое, как будет изложено далее, не во всех зонах совпадает с распределением температуры кладки печи. Рациональная организация потоков требует прежде всего обеспечения максимальной активности потоков сыпочного цикла. Для этого нужно поддерживать высокую температуру стекломассы в квельпункте и более низкую вблизи загрузочного кармана. Активный сыпочный цикл конвекции создается при электроподогреве стекломассы в квельпункте. Что же касается потоков выработочного цикла, то их скорость в отапливаемой части печей поддерживают на умеренном уровне, чтобы стекломасса успела стать химически и термически однородной. В этих целях температуру расплава во второй половине варочной части печи после квельпункта понижают постепенно, а в начале зоны быстрого охлаждения устанавливают преграду, тормозящую выработочный поток.

Вместе с тем развитая циркуляция стекломассы создает и большие трудности в работе ванных печей. Она сообщает печам большую инерцию: случайно «испорченная» стекломасса удаляется из бассейна не сразу, но долго в нем обращается, постепенно разбавляясь. Выра- боточные потоки уносят теплоту из варочной части печи в студочную, поэтому в современных высокотемпературных ванных печах предусматривают большие студочные части или применяют искусственное охлаждение стекломассы. Это ведет к увеличению бесполезных потерь теплоты и к повышению стоимости кладки печей.

Любое изменение трасс движения и режима конвекционных потоков стекломассы может привести к нарушению температуры, состава и качества стекломассы, поступающей на выработку, к изменению выработочных свойств стекла и появлению пороков. Для нормально протекающего производства необходимо, чтобы трассы, скорости и мощности потоков стекломассы не изменялись во времени, что возможно лишь при строжайшем поддержании постоянства всех параметров режима печи. Это основное правило эксплуатации ванных печей непрерывного действия.

Теплообменные процессы. В рабочем режиме шихту и бой стекла загружают в ванные печи на подслой разогретого расплава. Загруженные холодные материалы начинают получать теплоту от излучения пламени и кладки печи (сверху) и от стекломассы (снизу). Вследствие очень низкой теплопроводности шихты — 0,25 — 0,27 Вт /(м-К) ее слой быстро разогревается на самой поверхности, шихта спекается сверху и снизу, а затем спек покрывается пленкой первичного силикатного расплава, пронизанного растворяющимися зернами песка и выделяющимися пузырями газов.

Средняя часть слоя нагревается медленно и долго остается сыпучей. Из-за малой плотности (— 1000 кг/м3) шихта погружается в стекломассу на 30 — 60 мм, т. е. все процессы в ней идут вблизи поверхности стекломассы. Пенистый первичный расплав с растворяющимися зернами песка (варочная пена) постоянно стекает с шихты, открывая свежую поверхность, на которой вновь образуется пена: слой шихты как бы постепенно тает сверху и снизу. По мере провара шихта разделяется на островки, окруженные пеной. Зона варочного бассейна, в которой провариваются шихта и варочная пена, носит название зоны варки.

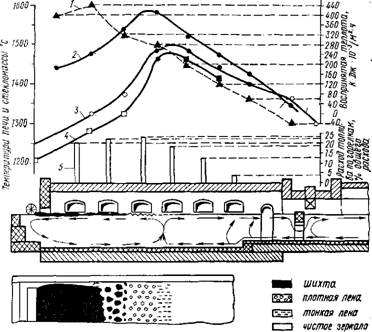

Варочная пена отличается тем, что в ней содержатся зерна нерастворившегося кварца. Дальше по длине печи, там, где кончается шихта, зерна кварца провариваются и в пене остаются газовые пузырьки. Это — пена осветления, или рафинажная пена; зона, где она располагается, называется зоной осветления. Рафинажная пена, вначале высокая и плотная, к концу зоны осветления утоняется и исчезает: поверхность стекломассы становится зеркальной. Поверхность стекломассы в отапливаемой части печи условно показана на рис. 7.6.

На этом же рисунке приведены также параметры теплообмена, протекающего на различных участках по длине отапливаемой части печи. Сверху теплота переда

ется шихте и стекломассе главным образом (на 75 — 85%) за счет излучения факелов пламени и раскаленной кладки печи, а также посредством конвекции движущихся пламенных газов (на 15 — 25%). Снизу, от стекломассы, шихта получает теплоту за счет теплопроводности и собственного теплового излучения расплава. Количество теплоты, воспринимаемое шихтой снизу при пламенном нагреве, в 2,5 — 3 раза меньше, чем сверху.

|

ГШ |

|

Рис. 7.6. Главные параметры теплового режима и характеристика поверхности Стекломассы в варочиом бассейне ванной печи листового стекла 1 — количество воспринятой теплоты; 2 — температура верхнего строения печи; 3 — температура поверхности стекломассы; 4 — средняя температура стекломассы в верхнем потоке; 5 — расход топлива в отдельных горелках печи, % всего расхода в ванной печи |

Теплофизические свойства (теплопроводность, теплоемкость, способность поглощать тепловые излучения) шихты, пены и стекломассы значительно различаются, поэтому теплообмен в варочной части стекловаренных печей имеет сложный характер. Наибольшей тепловос - принимающей способностью обладает свежая холодная

шихта; тепловосприятие варочной и плотной рафинаж - ной пены наполовину меньше, чем холодной шихты. Открытая чистая поверхность стекломассы способна воспринять примерно 40 % теплоты, поглощаемой шихтой, так как нагретый расплав сам излучает теплоту (см. кривую 1). Излучение, поглощаемое шихтой, не передается ею подслою стекломассы: шихта является непрозрачным тепловым экраном. Пена — полупрозрачный экран и пропускает около половины поглощаемого ею излучения, а чистая стекломасса прозрачна для излучений на глубину до 100— 150 мм.

Внутри расплава теплота передается благодаря тому, что каждый нагретый слой стекломассы, в свою очередь, становится излучателем. Важную роль в процессе передачи теплоты в бассейне печи играют потоки стекломассы: циркулирующая нагретая стекломасса передает свою теплоту омываемым ею холодным слоям расплава.

Эти свойства шихты, пены и чистой стекломассы объясняют распределение температуры стекломассы по длине ванной печи (см. кривые <3, 4). Шихта не только отнимает от стекломассы теплоту, необходимую для ее физического нагрева и протекания эндотермических реакций, но и экранирует стекломассу от проникновения теплоты, излучаемой сверху. Поэтому расплав имеет самую низкую температуру вблизи загрузочного кармана, куда поступает холодная шихта, а самую высокую — в конце зоны рафинажной пены, где он хорошо прогревается и отдает мало теплоты.

Позонные температуры верхнего строения печи (см. кривую 2) распределяются по длине печи иначе, чем температуры стекломассы. Температура кладки печей является результатом баланса теплоты, устанавливающегося на том или ином участке печи. Она тем выше, чем боль-' ше теплоты поступает на этот участок и чем меньше тратится на технологический процесс и на покрытие потерь. Поэтому, несмотря на то что в зону варки шихты подводится большое количество теплоты, температура кладки печи в этой зоне ниже, чем в зоне осветления: провар шихты отбирает много теплоты, а в зоне осветления этот отбор вдвое меньше и, кроме того, прогретая плотная пена сама излучает теплоту на верхние стены и свод печи. Если в силу каких-либо причин слой пены становится более плотным, температура кладки печи на этом участке повышается, а температура расплава понижается вследствие более сильного экранирования. Из сказанного следует, что температура стекломассы и температура кладки печи в сильнейшей степени зависят от состояния поверхности стекломассы. Характер изменения температуры стекломассы и температуры кладки печи совпадает лишь в районе чистого зеркала стекломассы. Однако следует иметь в виду, что в конце варочной части печи, где расход теплоты уменьшают, чтобы охладить стекломассу, а также дальше, в неотапливаемой студочной части печи, температура стекломассы выше температуры кладки верхнего строения печи (см. кривые 2, 3 на рис. 7.6).

Благодаря сыпочному циклу конвекционных потоков границы расположения шихты и плотной пены (варочной и рафинажной) удерживаются на определенном расстоянии от загрузочного кармана, что определяет длину зоны варки. Чем длиннее зона варки, тем меньше теплоты проникает в стекломассу и тем труднее расплав осветляется и гомогенизируется. Поэтому чтобы обеспечить постоянное и высокое качество стекломассы, в зону варки следует подавать такое количество теплоты, чтобы шихта и плотная пена не заходили дальше определенных границ: так, в печах листового и строительного стекла длина зоны варки должна составлять не более 50 % длины отапливаемой части печи.

Положение границ шихты и пены — важнейший контрольный показатель режима работы печи. Установленные границы должны выдерживаться. Если они сдвинутся к загрузочному карману, часть поверхности стекломассы откроется и расплав прогреется; это может привести к повышению температуры стекломассы в потоке выработки, к подъему глубинных слоев стекломассы и их вовлечению в рабочий поток; последнее обычно сопровождается появлением пузырьков и химической неоднородности, а иногда и нарушением процесса выработки изделий. Когда зона варки удлиняется (вследствие замедленного провара шихты и более обильной пены), температура стекломассы понижается; холмик, разделяющий сыпочный и выработочный циклы потоков, становится менее выраженным. В этом случае часть недостаточно осветленной и гомогенизированной стекломассы может перетечь по поверхности в область выработочного цикла потоков и попасть на выработку.

Для стабилизации положения границ зоны варки необходимо, чтобы состав шихты, ее соотношение с боем стекла, режим их загрузки в печь, а также количество

Вырабатываемой стекломассы (съем) были строго постоянными. Газовый режим печи не должен изменяться, а количество теплоты, вносимой в печь, должно соответствовать ее производительности. При снижении производительности печи нужно уменьшать расход теплоты. В производстве листового и полированного стекла обычно снимают 2800— 1850-103 Дж на каждый килограмм снижения производительности печи.

Загрузка шихты и боя. В настоящее время для загрузки шихты и стеклобоя в ванные печи используют исключительно механические загрузчики; при установлении режимов их работы стремятся к тому, чтобы загружаемые материалы не задерживались в загрузочном кармане, но и не проталкивались далеко в печь. Загрузчики должны распределять шихту по поверхности стекломассы таким образом, чтобы обеспечить ей возможно большую тепловоспринимающую поверхность и такую форму загружаемого слоя, при которой образующаяся варочная пена может свободно стекать.

В этих целях шихту загружают максимально широким фронтом в виде гряд высотой 120 — 200 мм. В последние годы увеличивают ширину загрузочных карманов до 70 % и более ширины бассейна печи; длина кармана зависит от типа загрузчика.

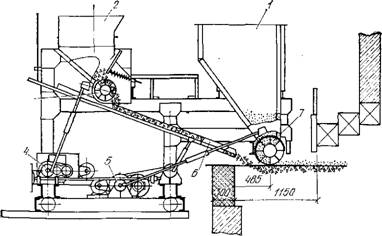

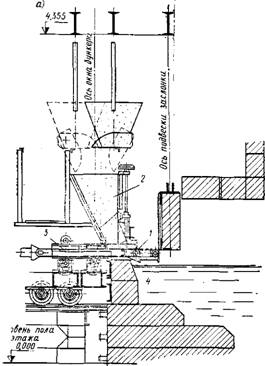

Ванные печи в производстве листового и строительного стекла оснащают загрузчиками стольными ЗШ-С и роторными (рис. 7.7). Столы загрузчиков ЗШ-С заканчиваются гребками, опущенными близко к стекломассе, и имеют возвратно-поступательное движение. При ходе назад (от печи) на столы поступают шихта и бой стекла из бункеров; при ходе вперед материалы высыпаются в загрузочный карман и проталкиваются в печь. По ширине кармана устанавливают несколько столов параллель-' но друг другу с промежутками между ними не более 200 мм (рис. 7.7,а). При стольной загрузке шихта и бой поступают в печь продольными грядами.

Роторные загрузчики (рис. 7.7, б) предназначены для загрузки в печь почти непрерывно шихты, лежащей на подслое из боя. Для этого каждый загрузчик имеет два отдельных бункера и два ротора (один для боя, другой для шихты) с вращающимися секторными питателями под ними. По ширине кармана устанавливают два роторных загрузчика. Длину карманов увеличивают, так как для подачи боя под слой шихты нужна открытая поверхность кармана длиной не менее 1200 мм.

|

Рис. 7.7. Загрузчики шихты и боя в ванные печи А — стольный: 1 — загрузочный стол; 2 — бункер шнхты и боя; 3 — механизм толкання стекла; 4 — загрузочный карман; б — роторный: 1 — бункер шихты; 2— бункер боя; 3 — роторный питатель боя; 4, S — приводы механизмов загрузки боя н шнхты; 6 — лоток для подачи боя; 7 — роторный питатель шихты |

Б)

|

|

Осуществляемая роторными загрузчиками загрузка шихты широким фронтом на подслой из боя позволяет увеличить количество теплоты, воспринимаемой шихтой сверху, и обеспечивает точное непрерывное пропорционирование шихты и боя.

Ритм работы механических загрузчиков управляется уровнемерами — специальными устройствами для измерения и поддержания постоянного уровня стекломассы в бассейне печи. Колебания уровня допустимы в очень ограниченных пределах, так как они вызывают изменение условий формования стекла и интенсивное разрушение огнеупоров; заданный уровень поддерживают с точностью ±0,2 мм. Для этого по сигналу уровнемера изменяют скорость хода столов стольных загрузчиков или скорость вращения роторных питателей при непрерывной работе загрузчиков.

Уровнемеры бывают поплавковые, электроконтактные, оптические и др. В производстве листового стекла преимущественно используют «клюющие» электроконтактные уровнемеры с водоохлаждаемым рычагом, несущим вертикальный платиновый электрод, непрерывно движущийся вверх и вниз. Сигнал от электрода возникает в момент контакта электрода со стекломассой, так как на электрод подается небольшой ток.

Тепловой режим печи. Тепловой режим характеризуется общим расходом топлива и воздуха, их распределением по горелкам печи и уровнем температур кладки печи и стекломассы по длине печи. Особое значение для технологического процесса имеет температура стекломассы, но ввиду трудностей ее измерения руководствуются температурой кладки печи. Исключение составляет температура стекломассы в студочной и выработочной частях, которая является важнейшим контрольным параметром и должна поддерживаться строго постоянной. Контролируют также температуру стекломассы в загрузочном кармане (на 250 — 300 мм ниже уровня расплава) : в печах листового стекла она должна быть не ниже 1200 °С.

При настройке тепловых режимов задаются значением максимальной температуры кладки печи, температурой стекломассы в студочной и выработочной частях и положением границ шихты и пены при заданной производительности печи. Положение границ устанавливают, подбирая необходимый расход топлива в горелках зоны варки, где потребляется самое большое количество теплоты. В зону плотной пены (варочной и рафинажной) также подают большое количество теплоты для создания выраженного максимума температур стекломассы. Суммарный расход топлива в горелках зон варки и осветле

ния должен составлять 75 — 85 % общего его расхода на печь.

Максимальная температура кладки печи соответствует зоне плотной пены. В современных печах, отапливаемых газом, поддерживают максимальную температуру в пределах 1560— 1580°С, а в печах, отапливаемых жидким топливом, — 1550+Ю °С.

Чем выше температура стекломассы в зоне варки, тем меньше топлива расходуют в последних одной-двух парах горелок. Если для поддержания заданной температуры стекломассы в студке в этих горелках приходится расходовать много топлива, значит в зону варки подается недостаточно теплоты. При таком режиме в стекломассе могут появиться газовые пузыри и может нарушиться ее температурная однородность. Повышенный расход топлива в последних парах горелок (для поддержания заданной температуры студки) требуется, если печь оборудована хальмовочными карманами или преградами по газовой среде и стекломассе. Однако это делают не за счет перераспределения расхода газа по горелкам, а увеличивая общий расход газа на печь.

Воздух для горения топлива в современные ванные печи подают принудительно вентилятором в строго установленном соотношении с общим расходом топлива. Общий и погорелочные расходы топлива и воздуха — важнейшие контрольные показатели режима печи. Примерный расход топлива по горелкам в % от общего расхода представлен на рис. 7.6.

Температура стекломассы и кладки печи по ее сторонам должна быть одинаковой; поэтому следует строго соблюдать одинаковый расход газа и воздуха в противоположных горелках печи.

Газовый режим. В ванных печах непрерывного действия поддерживают определенное давление и состав газовой среды. Печи необходимо хорошо герметизировать. На уровне стекломассы давление газов должно быть слабо положительным.

В отдельных горелках по длине печи устанавливают определенное соотношение расходов топлива и воздуха. Это соотношение характеризуют коэффициентом избытка воздуха а, определяемым как отношение объемного содержания кислорода к горючим газам топлива.

|

145 |

Для разных горелок приняты следующие значения а, определяемые с помощью анализа дымовых газов (табл. 7.3).

10—468

Таблица 7.3. Значения а для горелок печи

Значения а

Первая-вторая третья-чет - пятая и горелки зоны вертая горелки следующие варкн зоны варкн горелки

1,03—1,05 1,08—1,1 1,15—1,25

|

Топливо |

|

Природный газ Жидкое топливо |

Принимаются на 10 % больше, чем для природного газа

При варке стекол высокой светопрозрачности во всех горелках зоны варки а должен быть 1,1 — 1,15.

Коэффициент избытка воздуха при горении оказывает большое влияние на температуру и светимость (излучательную способность) факела. Если бы топливо и воздух поступали в печь идеально перемешанными, самая высокая температура горения отвечала бы теоретическому расходу воздуха, т. е. а=1. Однако в практике смешивание топлива и воздуха не бывает идеальным, поэтому самые высокие температуры факелов горения природного газа соответствуют значению а, несколько больше теоретического.

Излучательная способность факела зависит главным образом от концентрации взвешенных в нем раскаленных микроскопических частиц сажистого углерода. Их количество тем больше, чем меньше а. Однако чтобы одновременно реализовать максимальную светимость факела и наивысшую его температуру, а должен составлять для природного газа 1,05—1,06, а для мазута— 1,06—1,07. При этих услониях от факелов можно получить наибольшее количество теплоты.

Поддержание постоянства режима. При производстве листового стекла (оконного и полированного) температура стекломассы в рабочей части печи, измеренная с помощью термопары, не должна отклоняться более чем на ±1 °С; суточное изменение плотности стекла по методу свободного осаждения не должно превышать ±0,0005—0,0007 г/см3. Для этого следует поддерживать строго постоянными составы стекла и шихты, соотношение шихты и боя в загрузке печи, производительность печи и все контрольные параметры режима, особенно положение границ зоны варки.

Необходимая при изменении производительности печи коррекция расхода топлива уточняется для каждой отдельной печи. Допускаются колебания температуры кладки печи: ±10 °С в зоне варки и ±5 °С в зоне чистого зеркала стекломассы.

Производительность печи должна быть постоянной во времени и одинаковой по ее сторонам во избежание перекоса в положении границ зоны варки. Чтобы

избежать эпизодических колебаний температуры печи, следует поддерживать постоянные условия теплоотдачи от кладки печи во внешнюю среду. Поэтому вокруг стекловаренных печей, регенераторов, выработочных устройств и под дном печей не следует допускать проникновения холодного или горячего воздуха.

Изменение соотношения в стекломассе двух - и трехвалентного железа, а также суммарного содержания (FeO+Fe2Os) влечет за собой изменение пропускания стекломассой тепловых лучей, а следовательно, и температуры расплава. Для стабилизации этих параметров в шихту специально добавляют чистый оксид железа, а постоянство соотношения Fe0/Fe203 достигают тем, что выдерживается заданный режим печи. В современном производстве стекла постоянство режима печи поддерживают автоматически. Однако автоматика не может устранить недостатки режима, поэтому ее следует использовать тогда, когда режим печи полностью отработан и настроен.

При варке стекла в ванных печах нужно наблюдать за состоянием шихты и пены, положением границ зоны варки, характером факелов пламени, а также за качеством провара и осветления стекломассы в пробах, отобранных в конце варочной части печи с помощью пробника-ложки.

При нормальной, активной варке шихта оплавляется тотчас по выходе из загрузочного кармана. По периферии гряд или островков шихты выделяются крупные пузыри газообразных продуктов реакции. При проваре шихты, содержащей сульфат натрия и восстановитель, в зоне варки и за ее пределами не должно наблюдаться выделения щелоков или появления плотной варочной пены с включениями Si02 в виде кристобалита. В случае, если они появились, нужно проверить содержание влаги, песка, сульфата и восстановителя в шихте и скорректировать их в случае необходимости; если шихта некачественная, ее прекращают подавать в печь. Необходимо также проверить и, если нужно, откорректировать тепловой и газовый режимы в зоне варки.

|

10* |

|

147 |

Рафинажная пена (сплошная или в виде рыхлых хлопьев) должна иметь четкую границу, после которой поверхность стекломассы должна быть зеркальной. Если на чистой поверхности поян - ляется тонкая пленка пены, это означает, что в стекломассе продолжается образование пузырей, которые не могут выйти из расплава, потому что поверхность стекломассы имеет низкую температуру (возможно, вследствие подсосов воздуха). В этом слу

чае необходимо подать больше теплоты в зону шихты и плотной пены, чтобы улучшить осветление стекломассы, проверить, - поддерживается ли в печи положительное давление на уровне стекломассы и нет ли в печи подсосов воздуха или его задувания из рожков системы охлаждения огнеупоров. Все замеченные отклонения ог нормы следует устранять.

Необходимо следить за распределением шихты по ширине печи, не допускать скопления шихты и пены на одной стороне при открытой поверхности стекломассы на другой. При таком явлении возникает перекос в расположении границ шихты и пены, ведущий к различному прогреву стекломассы по ширине рабочего потока. Перекос вызывается чаще всего низкой температурой печи и стекломассы на стороне, где скапливается шихта, но в ряде случаев перекос возникает из-за неправильной установки загрузчиков или когда они работают в разном режиме (на одну сторону печи подается шихты больше, чем на другую). Следует проверить и настроить работу загрузчиков, а главное — наладить тепловой режим печи. Для выравнивания температуры по сторонам печи, выравнивают расходы топлива и воздуха в противостоящих горелках, а также разрежение и температуру насадок регенераторов.

При наблюдении за факелами проверяют их длину и внешний вид. Струи газа из сопел, расположенных в щечках или в зубе горелки (при нижней подаче газа), должны встречаться в плоскости влета и образовывать сплошной факел. Последний должен покрывать всю ширину печи и в зоне варки стелиться как можно ближе к поверхности шихты и плотной варочной и рафинаж - ной пены. Пламя факелов не должно перелетать во влеты противоположных горелок, а также касаться чистого зеркала стекломассы. Оно должно быть светлым и равномерно светящимся: при недостатке воздуха факел длинный и темный, при избытке —прозрачный и короткий; при плохом смешивании топлива и воздуха на факеле видны темные полосы или пятна.

Условия оттяжки дымовых газов оказывают большое влияние на газовый и тепловой режимы ванных печей. При недостатке тяги в какой-либо горелке факел пламени на отходящей стороне клубится, завихряется, поднимается к своду, теплоотдача от него уменьшается, снижается температура регенератора и каналов; факел может перекоситься и оттянуться в соседнюю горелку, вызывая «перекос» температуры насадок и температурную неоднородность стекломассы. Поэтому очень важно, кроме визуального наблюдения за факелами, постоянно следить за температурами в регенераторах и дымовых каналах.

Правильность пропорционирования топлива и воздуха контролируют с помощью анализа дымовых газов по каждой горелке печи; в случае необходимости, расход воздуха в отдельных горелках корректируют. Качество смешивания зависит от конструкции горелок, методов подачи топлива в воздушную струю, скоростей газа и воздуха. При отоплении печей природным газом его скорость зависит от диаметра газового сопла, поэтому при увеличенном расходе газа для создания нужной скорости применяют сопла большего диаметра. При отоплении печи жидким топливом для получения хорошего факела необходимо хорошее распыление топлива. Поэтому необходимо строго соблюдать такие заданные параметры, как температура топлива, давление топлива и распылителя перед форсункой, а также следить за состоянием и чистотой сопел форсунок.

Методы контроля режимов печей и управления режимами. Режим стекловаренных печей контролируют непрерывно (стационарно) и периодически. На основе стационарного контроля работают системы автоматического управления режимами печей.

Непрерывно измеряют:

А) уровень стекломассы уровнемером;

Б) расходы топлива и воздуха в целом на печь и по ее зонам при помощи измерительных диафрагм и объемных датчиков, а по отдельным горелкам, соплам и форсункам с помощью тех же средств и дозаторов (для жидкого топлива);

В) температуру стен печи радиационными пирометрами или сквозными термопарами; температуру свода в варочной части несквозными термопарами, в студочной части печи и в выработочных каналах сквозными термопарами; температуру стекломассы по всей печи сквозными термопарами, расположенными в стенах и в дне бассейна печи и каналов выработки; температуру регенераторов радиационными пирометрами, визированными на верх насадок и термопарами в выходных боровах секций регенераторов; температуру в дымоходах термопарами, находящимися за дымовоздушными клапанами, перед шиберами и в основании дымовой трубы;

Г) давление газовой среды в студочной части печи микротягонапорометром; разрежение за подстроечными шиберами, перед регулирующим шибером тягомером; давление топлива и воздуха подаваемых на всю печь и на отдельные горелки манометрами.

Все приборы стационарного контроля работают с регистрацией показаний.

Периодически измеряют:

А) температуру топлива и воздуха термометрами ртутными и сопротивления;

Б) разрежение у основания дымовой трубы тягомером;

В) состав дымовых газов в горизонтальных каналах всех горелок (1 раз в двое сут) с помощью переносного газоанализатора типа Орса с газозаборной трубкой-холодильником. К периодическому контролю относится также систематическая по графику проверка работы стационарных приборов и состояния измерительных диафрагм. В сменный журнал цеха заносят результаты периодического контроля, равно как и данные загрузки шихты и боя, результаты химических анализов шихты и стекла, сведения о положении границ шихты и пены и о качестве проб стекломассы.

Печи в производстве листового оконного и полированного стекла в настоящее время оснащают системами и средствами автоматического управления режимами. Информация о текущих параметрах режима печей, накапливаемая и обрабатываемая ЭВМ, служит исходным сигналом для изменения расходов топлива и воздуха и разрежения дымовой трубы с таким расчетом, чтобы они соответствовали заданным. В настоящее время на стекловаренных печах работают автоматические системы перевода направления пламени, загрузки шихты и боя, поддержания постоянных расходов топлива и соотношения топлива и воздуха, а также постоянного давления газов в студочной части печи и режима бурления стекломассы (в случае его применения). Чтобы давление газов в студочной части печи не изменялось, применяют искусственное вдувание воздуха по сигналу термопары, установленной в стекломассе в выработочной отделении печи. Постоянное соотношение топлива и воздуха поддерживают путем регулирования объема поступающего воздуха, при этом вносят поправки на температуру газа и воздуха, так как ее колебания вызывают изменения их плотности, т. е. удельных объемов.