Очистка обжигового газа

Физико-химические основы процесса очистки. Перед подачей обжигового газа в контактный аппарат необходимо отделить примеси, являющиеся ядами для контактной массы (мышьяк, фтор), или примеси, присутствие которых при контактировании нежелательно (пыль, пары воды), а также извлечь ценные металлы (селен, теллур и др.).

Наличие пыли в газе приводит к повышению гидравлического сопротивления аппаратов, а также снижает качество выпускаемой кислоты. Пары воды не являются ядом для контактной массы, но, соединяясь с некоторым количеством серного ангидрида, всегда содержащегося в обжиговом газе, образуют пары серной кислоты. Пары серной кислоты при понижении температуры газовой смеси из-за соприкосновения с более холодной промывной кислотой в башне 6 (см. рис. 34) конденсируются в объеме, образуя взвесь мельчайших капелек серной кислоты в газе (туман серной кислоты). Этот туман при прохождении газа через аппараты медленно осаждается на их стенках, вызывая коррозию, повышая гидравлическое сопротивление и снижая коэффициенты теплопередачи.

В результате коррозии получается сульфат железа, который газовым потоком уносится - в контактный аппарат. Под действием сульфата железа на верхних слоях контактной массы образуются твердые корки, изолирующие большую часть поверхности контактной массы и повышающие сопротивление слоя. Поэтому образующийся туман серной кислоты перед подачей газа в контактный аппарат должен быть тщательно отделен от газовой смеси.

Мышьяковистый AS2O3 и селенистый Se02 ангидриды присутствуют в обжиговом газе в виде паров. При понижении температуры газовой смеси в промывных башнях пары мышьяковистого и селенистого ангидридов тумана не образуют. Они частично конденсируются на поверхности орошающей кислоты и растворяются в ней. Если же газовая смесь содержит еще и пары серной кислоты, то, как указывалось выше, в промывных башнях образуется туман серной кислоты. Капли этого тумана обладают громадной поверхностью, на которой конденсируется оставшаяся часть паров As203 и Se02. Таким образом, туман серной кислоты, подлежащий выделению перед контактным аппаратом, содержит мышьяк и селен. Осаждая этот туман в электрофильтрах, газ очищают от вредных примесей.

Огарковая пыль почти полностью осаждается из обжигового газа при очистке газа в очистной аппаратуре. Количество пыли в промывной кислоте зависит от содержания пыли в газе после сухих электрофильтров, количество образующейся промывной кислоты и степени отстоя ее в соответствующей аппаратуре.

Присутствующие в обжиговом газе фтористый водород HF и четырсхфтористый кремний SiF4 по-разному отмываются серной кислотой. I IP плохо растворяется в кислоте. Лишь при концентрации H2S04 более 95% и температуре ниже 80° С растворимость HF возрастает настолько, что очистка газа возможна до содержания в нем HF 3 мг/м3. SiF4 хорошо растворяется в серной кислоте при концентрации менее 60% H2S04.

Если в газе присутствует большое количество фтористого водорода, разрушаются футеровка и насадка промывных башен в результате взаимодействия HF с крем

неземом Si02, входящим в состав футеровочных материалов и насадки:

4HF+Si02 = SiF4+2H20 (42)

Поэтому лрн ислользовании серного сырья, содержащего много фтора, футеровка н насадка промывных башен должны быть выполнены из графитовых материалов, иначе фтор необходимо выводить из системы каким-либо способом.

В кислоте, вытекающей из первой промывной башни, содержится до 1% (20 г/л) As203. При охлаждении этой кислоты часть мышьяка выпадает в осадок, так как растворимость As203 с понижением температуры уменьшается. На рис. 35 приведены кривые растворимости мышьяковистого ангидрида в серной кислоте.

Выпадающий в осадок мышьяковистый ангидрид засоряет холодильники, оседает на стенках сборников и кислотопроводов. При большом содержании As203 в газе может быть нарушена ритмичность всего процесса получения серной кислоты. Содержание мышьяка в газе зависит от типа сырья и способа его обжига. Оно составляет 300—400 мг/м3, а в отдельных случаях достигает 1000 мг/м3. Содержание мышьяка в промывной кислоте доходит до 2 %.

Двуокись селена почти полностью извлекается из газа и растворяется в каплях тумана серной кислоты и в промывной кислоте. Растворяющийся в серной кислоте сернистый газ восстанавливает двуокись селена до элементного селена:

Se02-f 2S02+2H20=Se + 2H2S04 (43)

Осушка обжигового газа — это очистка его от паров воды. Несмотря на то что пары воды безвредны для контактной массы, присутствие их в газе, поступающем на

абсорбцию серного ангидрида, приводит к образованию тумана в абсорбционном отделении. При этом уменьшается коэффициент использования серы, значительное количество ее оказывается в выбросах, что создает антисанитарное состояние на территории, прилегающей к сернокислотному заводу. Поэтому газ перед абсорбцией очищают от паров воды. Для этого газ направляют в сушильную башню с керамической насадкой, орошаемой концентрированной серной кислотой.

Содержание паров воды в газе, поступающем в сушильную башню, определяется температурой газа после увлажнительной башни (перед входом в мокрый электрофильтр). Практически газ насыщен парами воды.

На выходе из сушильной башни содержание влаги не должно превышать 0,08 г/м3 (0,01 об. доли, выраженной в %). Температуру газа перед сушильными башнями поддерживают такой, чтобы содержание влаги в газе не превышало количества воды, необходимого для образования в абсорберах серной кислоты заданной концентрации. При получении улучшенной серной кислоты всю воду, необходимую для абсорбции S03, желательно вводить в систему в виде водяных паров, поглощаемых из сернистого газа в сушильных башнях. При этом насыщение газа водяными парами производят в увлажнитель - нон башне, а при конденсации этих паров получается чистая дистиллированная вода. Эта вода с сушильной кислотой передается в абсорбционное отделение, в котором из нее и серного ангидрида образуется серная кислота.

При осушке газа концентрированной серной кислотой происходит процесс абсорбции паров воды. В процессе участвуют две фазы: газовая и жидкая, и газовая фаза переходит в жидкую.

Выходящая из сушильной башни серная кислота содержит растворенный сернистый ангидрид, который де - сорбируется при разбавлении кислоты в моногидратном абсорбере сушильной кислотой, что увеличивает потери серы с отходящими газами. Эти потери больше, чем выше концентрация кислоты, орошающей сушильную башню, и ниже ее температура. Для поддержания высокой концентрации сушильной кислоты требуется подавать больше моногидрата в сушильную башню, а следовательно, возвращать больше кислоты в моногидратный абсорбер. Поэтому весьма важно поддерживать оп-

гимальную концентрацию сушильной (продукционной) кислоты.

Ниже приведены значения потерь сернистого ангидрида при различных концентрациях и температурах сушильной кислоты:

Концентрация сушильной кислоты,

% H2SO,................................................. 93 95 97

|

40° С 50° С. 60° С |

Потери SO2, % от выработки, при температуре кислоты:

0,55 1,00 3,30 \ 0,51 0,92 2,92Д 0,37 0,64 2,22

Количество H2SO4, передаваемое в сушильные башни, кг/т продукционной кислоты 2 140 3 550 10 880

Отсюда следует, что с повышением концентрации сушильной кислоты от 93 до 97% H2SO4 потери сернистого ангидрида увеличиваются в 6 раз, а при понижении температуры от 60 до 40° С — примерно в 1,5 раза.

Для уменьшения потерь S02 с сушильной кислотой целесообразно устанавливать дополнительную (отдувоч - ную) башню, в которую поступает сушильная кислота, передаваемая в моногидратный абсорбер. Через башню пропускают атмосферный воздух, выдувающий S02 из сушильной кислоты, т. е. происходит десорбция S02. Воздух, содержащий десорбированный сернистый ангидрид, поступает в газоход перед первой сушильной башней; таким образом, S02 возвращается в систему. При этом концентрация S02 в сернистом газе несколько понижается, но это не вызывает последующих осложнений, так как содержание S02 в газе перед сушильными башнями всегда выше, чем требуется для оптимального процесса контактирования.

Образование и осаждение из газа тумана серной кислоты. Туманом называется взвесь капель жидкости в газе; туман (как дым и пыль) называют также аэрозолем. Свойства аэрозолей определяются главным образом дисперсностью (размером) частиц.

Туман образуется в результате механического дробления жидкости или в результате конденсации паров в объеме. При дроблении жидкости образуются в основном крупные капли, легко осаждающиеся в циклонах и брыз - гоуловителях. Наибольшие затруднения вызывает туман, образующийся в первой промывной башне, — так называемый конденсационный туман. Такой же туман

Образуется и в последующих стадиях контактного процесса: при осушке газа, в теплообменниках и ангидридных холодильниках, в олеумном и моногндратном абсорберах и др. Более 30% H2SO2 превращается в туман в башне-конденсаторе при получении серной кислоты методом мокрого катализа. Сернокислотный туман образуется также в денитрацнонной и первой продукционной башнях нитрозного процесса; для выделения этого тумана в башенных системах устанавливают специальные фильтры. Большое количество тумана выделяется при концентрировании серной кислоты.

Превращение пара в жидкость (конденсация) может происходить на поверхности и в объеме. Если пропускать над серной кислотой газовую смесь, содержащую пары серной кислоты и имеющую более высокую температуру, чем поверхность кислоты, то «а поверхности кислоты будут конденсироваться из газа ее пары. При определенном соотношении давления паров H2S04 в газе и температуры кислоты произойдет конденсация паров H2S04 в объеме (образование тумана).

Для образования тумана необходимо наличие пересыщенного пара. Пар называется пересыщенным, если давление его в газовой фазе больше, чем давление насыщенного пара над жидкостью при температуре, соответствующей температуре газа. Пересыщение пара S выражается

Соотношением S = ——• где р — давление пара в газо-

Ри

Вой фазе, рн — давление насыщенного пара над жидкостью при температуре газовой фазы.

Однако наличие пересыщенного пара является необходимым, но недостаточным условием образования тумана. Для образования тумана возникающее в данлых условиях пересыщение должно превышать значение критического пересыщения. Критическое пересыщение определяют по формулам или находят в справочной литературе.

Существуют уравнения, дающие возможность рассчитать количество паров, конденсирующихся на поверхности без образования тумана, возникающее пересыщение, вероятность образования тумана в данных условиях и количество образующегося тумана. Эти расчеты помогают определить параметры процесса, предотвращающие образование тумана. Приводимый ниже элементарный пример в некоторой степени иллюстрирует, как проводятся такие расчеты.

Пусть газ, содержащий 22,8 г/м3 паров серной кислоты и имеющий температуру 200° С, проходит через 95%-ную кислоту, имеющую температуру 120° С. Предположим, что газ при этом охлаждается до 160° С. В результате такого охлаждения газа 9,2 г/м3 пара конденсируется на поверхности кислоты. На выходе из аппарата, в котором происходил контакт газа с кислотой, в газе будет содержаться 22,8—9,2 = 13,6 г/м3 (2,37 мм рт. ст.) паров серной кислоты. Возникающее пересыщение, вычисляемое по формуле S=p:pB, рав но 2,37: 0,824 и составляет 2,87, где 0,824 — давление насыщенного пара H2S04 над 95%-ной серной кислотой при 160° С [рассчитано по уравнению (11)].

Критическое пересыщение, соответствующее 160° С, составляет 2,8, т. е. возникающее пересыщение превышает критическое значение, а следовательно, на выходе из аппарата образуется туман серной кислоты.

Если температуру газа понизить не до 160, а до 180° С, то при jtom 5,64 г/м3 (0,98 мм рт. ст.) паров H2S04 конденсируется на поверхности кислоты. На выходе газ будет содержать 22,8—5,64 = = 17,16 г/м3 (2,98 мм рт. ст.) паров H2S04. При этом возникающее пересыщение 5=2,98:1,977=1,5, где 1,977 — давление насыщенного пара H2S04 над 95%-ной серной кислотой при 180° С, мм рт. ст.

Критическое пересыщение при 180° С составляет 2,45, следовательно, возникающее пересыщение ниже критического значения и туман не образуется.

Обжиговый газ охлаждается в двух промывных башнях, из которых первая орошается серной кислотой около 60% H2S04, а вторая около 20% H2S04. Образующийся при этом туман лишь частично (на 30—50%) поглощается в промывных башнях, полностью же он отделяется только в мокрых электрофильтрах.

Механизм отделения частиц тумана в мокрых электрофильтрах такой же, как и твердых примесей, удаляемых в сухих электрофильтрах. Капли тумана адсорбируют ионы, заряжаются и под действием электрического поля движутся к осадительным электродам. При столкновении с осадительным электродом заряженные капли тумана отдают ему свой заряд и осаждаются на электроде, превращаясь в жидкость. Чтобы улучшить условия выделения тумана в электрофильтрах, понижают температуру газа и уменьшают концентрацию орошающей кислоты во второй промывной и увлажнительной башнях. Относительная влажность газа при этом повышается, что приводит к поглощению паров воды каплями тумана и увеличению размеров капель. В мокрых электрофильтрах температура газа еще более снижается в результате отдачи тепла в окружающую среду, вследствие этого возрастает относительная влажность газа и происходит дальнейшее укрупнение капель тумана. С увеличением

размера капель (частиц) они принимают в электрофильтре больший заряд и соответственно с большей силой притягиваются к осадительным электродам. Так, если принять концентрацию серной кислоты в первой промывной башие Сі = 75% H2S04, а в увлажнительной башне Со = 5% H2S04, то в результате увлажнения газа объем капли тумана увеличится от первоначального объема Vf до объема У2- Содержание H2S04 в капле при этом не ИЗМеНИТСЯ, Т. Є. V|p|C] = V2p2C2, где и pi и р2 — плотность 75-и 5%-ной серной кислоты.

Из этого равенства можно найти соотношение диаметров частиц:

Di У С2Р2 V 5-1,032

Следовательно, при понижении концентрации кислоты скорость движения капли в электрическом поле возрастет пропорционально увеличению ее размера почти в 3 раза.

Высокодисперсный туман, образующийся в первой промывной башне, может быть достаточно полно выделен из газа и без укрупнения взвешенных в нем капель в увлажнительной башне. Это достигается установкой дополнительной ступени мокрых электрофильтров или уменьшением в них скорости газа.

В электрофильтрах и увлажнительной башне вместе с туманом серной кислоты из газа осаждаются мышьяк, селен, огарковая пыль и другие примеси.

Разогрев сушильной кислоты за счет поглощения воды может привести к образованию тумана в сушильной башие. Это объясняется тем, что одновременно с абсорбцией паров воды выделяются пары серной кислоты, которые в сушильной башие практически полностью конденсируются в объеме с образованием тумана.

Так как с повышением концентрации кислоты и ее температуры давление паров серной кислоты над ней повышается, то количество образующегося тумана увеличивается. В табл. 9 показано содержание тумана H2S04 после сушильных башен в зависимости от температуры и концентрации серной кислоты.

Концентрацию кислоты, орошающей первую сушильную башню, принято поддерживать в пределах 90—93%, вторую сушильную башню — 93—95%- Чтобы избежать

Таблица 9. Содержание сернокислотного тумана в газе после сушильных башен (в мг/м3) [2]

Температура, "С

Очистное отделение контактного завода. Схемы очистки обжигового газа могут существенно отличаться друг от друга. Это определяется применением различных видов сырья, методами его обжига, необходимостью получить или устранить побочные продукты и т. д. Действительно, наличие в сырье мышьяка, фтора, селена и других примесей требует тщательной очистки обжигового газа. Если сырье (например, чистая сера) не содержит этих примесей, то очистка газа упрощается, так как газ необходимо освободить только от паров воды.

Обжиг сырья, содержащего мышьяк, фтор и селен, в печах кипящего слоя при определенном режиме позволяет упростить схему очистки (что в свою очередь упрощает и всю схему).

Все существующие методы очистки газа можно разделить на две группы. Первая основана на переводе всех примесей обжигового газа (или какой-то доли их) в туман и дальнейшем выделении из газа этого тумана. В основу второй группы положены методы конденсации парообразных примесей без образования тумана.

Очистное отделение для газов, получаемых в печах для обжига серного колчедана, наиболее полно охватывает всевозможные варианты, поэтому его следует рассмотреть наиболее подробно.

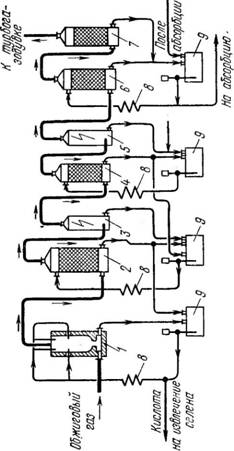

Очищенный от пыли обжиговый газ поступает в первую промывную башню 1 (рис. 36), орошаемую примерно 60%-ной серной кислотой. При этом газ охлаждается и основные примеси (серный, мышьяковистый и селенистый ангидриды) переводятся в туман, который в некотором количестве осаждается в этой же башне. Вторая промывная башня 2 орошается кислотой около 20%. В ней происходит дальнейшее охлаждение газа и осаждение частиц тумана. Однако основная часть тумана осаждается в первой ступени мокрых электрофильтров 3.

В увлажнительной башне 4 газ орошается 5%-ной кислотой и влажность его увеличивается; при этом капли тумана растут вследствие поглощения ими паров воды из газа. Это способствует увеличению их заряда, а следовательно, увеличению скорости движения в электрическом поле электрофильтра второй ступени 5.

Существуют старые системы, в которых орошение первой промывной башни производится кислотой концентрацией около 75%. а второй — 35—40% H2SO4. Это

|

J3 • s • Га (- -&я А о а О. е-3 Я Ё® С QJ S К 3 г; tj ¥ &ss s Ю о а О |

|

|

|

Го Га |

Было вызвано необходимостью замены свинцовых холодильников чугунными. Теперь таких систем не проектируют.

Осушка газа производится в сушильной башие 6, орошаемой 93—95%-ной серной кислотой. Брызги орошающей кислоты улавливаются брызгоуловителем 7. Физическое тепло обжигового газа, отнимаемое кислотой, орошающей промывные башни, а также тепло реакции поглощения паров воды сушильной кислотой отводится от соответствующих кислот в холодильниках 8.

В первой промывной башне осаждается основное количество селена и остатков пыли после сухих электрофильтров. Вместе они образуют селеновый шлам. Часть кислоты после первой промывной башни направляют на извлечение селена. Концентрация серной кислоты, орошающей промывные башни, повышается благодаря поглощению серного ангидрида, присутствующего в обжиговом газе. Поэтому для поддержания заданной концентрации H2SO4 в сборник 9 при увлажнительной башие непрерывно поступает вода. Образующийся при этом избыток кислоты перетекает в сборник 9 кислоты при второй промывной башне, и концентрация кислоты, орошающей эту башню, понижается до нужного предела. Из цикла кислоты второй промывной башни избыток перетекает їв сборник 9 при первой промывной башне; в результате сохраняется требуемая концентрация кислоты, орошающей башню 1. Описанная схема обеспечивает полное связывание серного ангидрида, поступающего с обжиговым газом, а также получение в промывных башнях продукционной (60%-ной) серной кислоты.

Количество кислоты, образующейся в промывных - башнях, зависит от работы печного отделения и составляет в среднем 5—8% общей производительности системы с механическими печами и около 1 % при обжиге сырья в печах КС. Концентрация промывной кислоты зависит от содержания серного ангидрида и паров воды в обжиговом газе, а таїкже от режима работы очистного отделения.

Конденсат из мокрых электрофильтров 3 и 5 присоединяется к кислоте, орошающей башни 2 и 4.

Избыток кислоты, накапливающийся в цикле первой промывной башни, передают на склад готовой продукции, где ее концентрацию повышают до 75 или 92,5% H2SO4 добавлением олеума или моногидрата и отправляют потребителю как кислоту башенную или кислоту контактную техническую (см. табл.2).

Газ, направляемый в первую промывную башню, содержит фтор. Соединение фтора в виде HF реагирует с Si02 футеровки и насадки (см. с. 95), а образующийся при этом SiF4 растворяется в серной кислоте первой промывной башни и выводится вместе с ней из системы.

При работе на печах КС содержание S03 в обжиговом газе значительно меньше, чем в газе после полочных печей; следовательно, кислоты, откачиваемой из промывного отделения, образуется мало. Поэтому концентрация SiF4 в кислоте велика и давление паров SiF4 над этой кислотой значительно. Эти пары с газом поступают в контактный аппарат и отравляют контактную массу. Для снижения содержания фтористых соединений в кислоту промывного отделения вводят кислоту из абсорбционного отделения, с тем чтобы общее количество кислоты, выводимой из промывного отделения, составляло 3—5% общей производительности установки.

Аппаратура очистного отделения. В первой промывной башне улавливается основное количество пыли после сухих электрофильтров, часть мышьяка, селена и серного ангидрида. При этом газ охлаждается от 350—400 до 80—90° С.

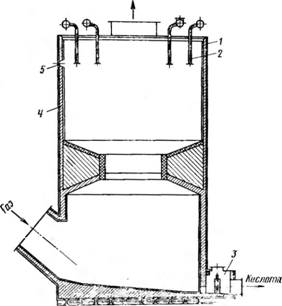

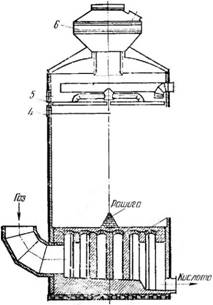

Первая промывная башня (рис. 37) представляет собой полый (без насадки) стальной цилиндр — корпус /, выложенный изнутри листовым свинцом толщиной 3— 5 мм или другим кислотостойким материалом (полиизобутилен, фаолит и пр.). Башня футерована также кислотоупорной керамикой. Башня установлена на фундаменте, покрытом кислотостойким материалом. Для равномерного распределения газа по сечению башни, а также для лучшего соприкосновения газа с орошающей кислотой в нижней части башни есть свод с центральным отверстием.

Орошающую кислоту подают насосом в кольцевые коллекторы, расположенные на крышке башни. Из коллекторов она поступает в распылители 2 (число распылителей от 12 до 20). В некоторых случаях распылители размешают также на боковой поверхности башни. Они бывают различных типов (центробежные, ударные).

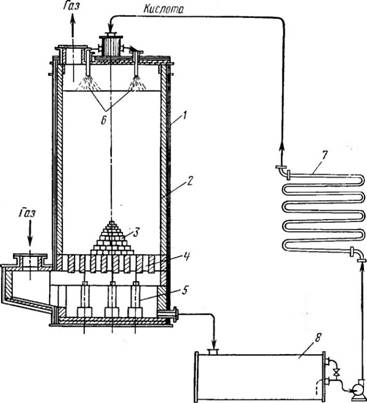

Во второй промывной башне происходит дальнейшее охлаждение газа (до 35—40° С), осаждение укрупнившихся благодаря увлажнению капель тумана и дальнейшее улавливание мышьяка и селена.

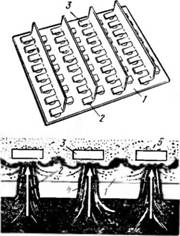

Вторая промывная башня (рис. 38) всегда насажена керамическими (или фарфоровыми) кольцами. Стальной корпус 1 этой башни также выложен свинцом или другим кислотостойким материалом и футерован кислотоупорной керамикой 2. Для лучшего соприкосновения

|

Газ

Рис. 37. Первая (полая) промывная башня: 1 — корпус, 2 — распылители кислоты, 3 — коробка со штуцером для отвода кислоты, 4 — футеровка, 5 — смотровое стекло |

Газа с орошающей кислотой башня заполнена насадкой 3. В нижней части башни уложены крупные кольца (размером 80—120 мм), в верхней — более мелкие (размером 50 мм). Обычно кольца укладывают правильными рядами в шахматном порядке. Вверху оставляют незаполненное насадкой пространство высотой около 1 м, где размещают распылители 6 кислоты. Насадка опирается «а колосниковую решетку 4 из керамических или андезито - вых плит, установленных на столбиках 5. Газ поступает в башню через нижнюю входную коробку, проходит через свободное сечение колосников, поднимается вверх противотоком орошающей кислоте, омывая насадку, и выходит через штуцер в крышке башнн.

Для равномерного распределения кислоты по сечению башни на ее крышке установлены распределительные

|

Рис. 38. Вюрая промывная башня: /—корпус башнн, 2 —футеровка, 3 — насадка (кольца), 4 — решетка, 5 — столбнки. 6 — распылители, 7 — оросительный холодильник, 8 — сборник Кислоты |

Турбинки или распылители такого же устройства, как и в первой промывной или в сушильной башне. Кислота собирается внизу башии и вытекает из нее через нижний штуцер.

На большинстве заводов кислоту, вытекающую из башии, охлаждают до 40—50° С в холодильнике и вновь

подают насосом на орошение той же башни. Для перека чивання циркулирующей кислоты устанавливают два насоса с самостоятельными кислотонроводамн, один иа- сос работает, второй находится в резерве.

Во вторую промывную башню поступает газ, почти полностью освобожденный от пыли, поэтому из этой башни обычно вытекает чистая орошающая кислота, слегка окрашенная селеном в красный цвет. Насадка второй промывной башии и распределители кислоты в течение многих лет эксплуатации не засоряются и не нуждаются в промывке.

Плотность орошения промывных башен 15— 18 м3/ч на 1 м2 сечения башни.

|

І ПрояыВная ' жидкость Рис. 39. Аппарат Свемко: |

|

I — корпус, 2 — смотровой люк. 3 — брызгали, 4 — тарелка, 5 — отбойник брызг, 6 — люки для осмотра и выемки тарелок |

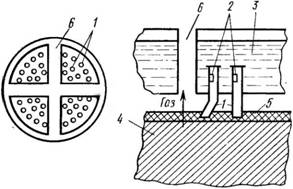

В настоящее время в США и некоторых европейских странах в качестве промывного аппарата в очистном отделении широко распространен аппарат Свемко. Он состоит из изолированных друг от друга помещенных в одном корпусе 1 (рис. 39) верхней и нижней частей. Нижняя часть полая, орошается с помощью брызгал 3. Верхняя имеет тарелки 4 с отбойниками. Газ поступает снизу вверх, промывная жидкость движется противотоком. Высокая интенсивность этого аппарата достигается вследствие хорошего соприкосновения газа и жидкости, которое обеспечивается устройством тарелки (рис. 40). Тарелка 1 имеет отверстия 2, над каждым из которых расположен отражательный отбойник 3. Газ движется снизу вверх, встречаясь в отверстиях

с промывной жидкостью, стекающей с отбойников. При ударе газового потока о смоченные промывной жидкостью отбойники жидкость дробится и образуется газо- жпдкостиый (пенный) слой 5.

|

Проныдная жидкость

Рис. 41. Скруббер Вентури: I — скруббер, 2 — фильтр брызг І Промыбнаа жидкость |

Аппараты Свемко могут работать па запыленном газе (без очистки его от пыли в сухих электрофильтрах), а режим работы аппарата, при котором происходит нн-

|

Рис. 40. Схемы устройства (вверху) и работы (внизу) тарелки в аппарате Свемко: / — тарелка, 2 — отверстие в тарелке, 3 — отбойник тарелки, 4 —ход газа, 5 — пенный слой |

Тенсивное увлажнение газа, дает возможность очищать газ от тумана в одной ступени электрофильтров без ув- влажнительной башни. Практически аппарат Свемко объединяет в одном агрегате первую и вторую промывные башни. При этом роль первой башни выполняет нижняя (полая) часть аппарата, а роль второй — верхняя часть (с тарелками).

Другим очень распространенным аппаратом для промывки газа служит скруббер Вентури (рис. 41). В основу его устройства заложен принцип трубы Вентури. Для аппарата характерна высокая интенсивность, также обес-

у

Печиваемая благодаря хорошему соприкосновению газа с жидкостью. Этот промывной аппарат применяют в основном в ФРГ.

В ФРГ и Японин для дальнейшего охлаждения газа после первой промывной башни вместо второй башни применяют холодильники. Газ в них перемеща - _ ц ется по трубам, охлаждаемым в межтрубном пространстве водой. Один из них змеевиковый (трубчатый) (рис. 42, а), второй звездчатый (рис. 42,6), получивший такое назва-

Рис. 42. Газовые холодильники:

А — змеевиковый, б — зиезц - чатый; 1 — корпус, 2 — отверстия для входа газа, 3 — змеевиковая секция, 4 — звездчатая труба, 5 — отверстие для ввода воды

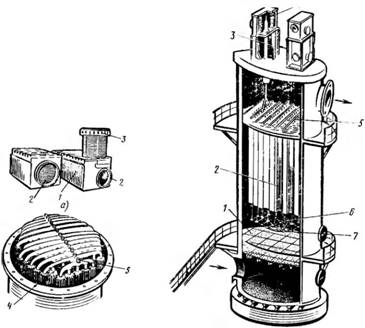

Рис. 43. Сотовый электрофильтр:

/ — распределительная решетка, 2 — осадительный электрод, 3 — кварцевая труба, 4 — опорный изолятор, 5 — верхняя рама, 6 — коронирующнй электрод, 7 — нижняя рама

Ние из-за формы ребристой трубы, имеющей в поперечном сечении форму звездочки.

Кислота из первой промывной башни отстаивается перед подачей ее в холодильник. Отстойники представляют собой резервуары большого диаметра, скорость движения кислоты в которых мала, поэтому примеси успевают осаждаться.

Охлаждение кислоты происходит в погружных, оросительных или кожухотрубных холодильниках. В погружных холодильниках охлаждаемая кислота находится в резервуаре, а охлаждающая вода движется по трубам, погруженным в охлаждаемую кислоту. Так как промывные кислоты (концентрация менее 75% H2S04) обладают высокой коррозионной активностью, теплообменную поверхность холодильников делают обычно из свинца или графитопласта АТМ-1 (аитегмита).

На некоторых сернокислотных производствах для охлаждения промывных кислот применяют антегмитовые оросительные холодильники. По устройству они одинаковы с оросительными холодильниками абсорбционных башен. Коэффициент теплопередачи в холодильниках этого типа выше, чем в погружных примерно в 1,5 раза.

Оросительные холодильники, изготовленные из чугуна, служат для охлаждения концентрированной промывной кислоты (75% H2S04).

Для мощных сернокислотных систем в промывном отделении применяют кожухотрубные графитовые холодильники. В многоходовых холодильниках такого типа (холодильниках Сигри) скорость кислоты достигает 1 м/с, коэффициент теплопередачи равен 580—700 Вт/(м2-°С) (500—600 ккал/(м2-ч-°С). О холодильниках сушильной кислоты см. с. 155.

В промывном отделении устанавливают две ступени мокрых электрофильтров с увлажнительной башней между ними. На рис. 43 показан сотовый мокрый электрофильтр. Это свинцовая камера, укрепленная на стальном каркасе, все внутренние части которой также выполнены из свинца или из тщательно освинцованной стали. Газ входит в камеры снизу и распределяется по всему их сечению при помощи специальной распределительной решетки 1. Осадительные электроды 2 представляют собой шестигранные трубы из листового свинца. Коронирую - щие электроды 6 выполнены из стальной освинцованной проволоки диаметром 1,8—2 мм и также имеют форму шестигранника. Эти электроды подвешены к верхней раме 5 (нижняя рама 7 является направляющей и натяжной). Рама 5, в свою очередь, подвешена на опорных изоляторах 4 к кварцевой трубе 3, обогреваемой электрическим током. В последнее время свинец частично или полностью заменяют другими кислотостойкими материалами.

В первой ступени мокрых электрофильтров осаждаются наиболее крупные капли тумана. Для выделения оставшихся мелких "капель газовую смесь перед поступлением во вторую ступень мокрых электрофильтров увлажняют разбавленной серной кислотой в увлажнительной башие. Выходящая из электрофильтров кислота поступает по трубам в общий сборник, который футерован изнутри кислотоупорным материалом. Шлам, осаждающийся в мокрых электрофильтрах, содержит до 50% селена, поэтому его тщательно собирают.

Основной показатель нормальной работы мокрых электрофильтров—отсутствие сернокислотного тумана в газе, выходящем из них. Точный анализ газа на содержание тумана и мышьяка требует много времени и проводится один раз в смену. Чтобы своевременно обнаружить появление в газе тумана, аппаратчик очистного отделения постоянно проверяет прозрачность газа после мокрых электрофильтров. Для этого в торцах прямого участка газохода (от мокрых электрофильтров до сушильных башен) устанавливают стекла. Возле одного из них горит электрическая лампа. Если газ чистый, то лампу видно через стекло на противоположном торце прямого газохода. При появлении в газе тумана лампа видна плохо или совсем ие видна.

В настоящее время разработаны и внедряются в практику туманомеры, которые автоматически по прозрачности газа определяют содержание в нем тумана и регистрируют его концентрацию, сигнализируя о превышении нормы.

Увлажнительная башня устроена так же, как вторая промывная башня, но она не футерована; иногда ее делают полой. Орошается она 5%-ной серной кислотой. Температура газа в увлажнительной башие снижается иа 3—5° С.

Иногда увлажнение газа производят в полой свинцовой башне водой, разбрызгиваемой при помощи специальных устройств. При этом кислая вода сбрасывается в канализацию, загрязняя водоемы и унося с собой растворенной SO2, который безвозвратно теряется.

Увлажнительная башня может быть исключена из схемы при обычном режиме работы промывных башен, но при этом требуется увеличить мощность второй ступени электрофильтров.

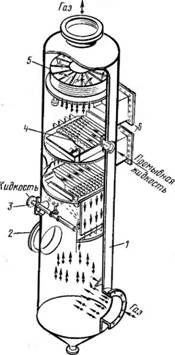

Газ очищают от паров воды в сушильной башне (рис. 44).

Сушильную башню изготовляют из стали и футеруют кислотоупорной керамикой. В верхней части башни есть штуцера для выхода газа и входа кислоты, люк 4 для загрузки и выгрузки насадки башни и два смотровых стекла, расположенных друг против друга (одно для осмотра башни, другое для освещения). Башня заполнена насадкой — керамическими или фарфоровыми кольцами; в нижней части находится несколько рядов колец размером 150X150, 120X120, 100X100 и 80X80 мм, основная же масса колец имеет размер 50X50 мм.

|

Рис. 44. Сушильная башня: I — корпус, 2 — футеровка, 3 — колосниковая решетка, 4 — люк для загрузки и вы - менены ДРУГИМИ пае- грузки насадки, 5 — распределительная ' г ц плита, 6 — брызгоуловнтель Пределяющими устройствами. Распылители обычно дают большое количество мелких брызг жидкости, увлекаемых газовым потоком, поэтому в сушильных башнях на многих заводах установлены распределительные плиты (рис. 45), которые не разбрызгивают жидкость, а сливают ее на насадку. Однако и эти плиты не устраняют образование брызг, так |

|

Кспьца |

В сушильных башнях небольшого диаметра (4—5 м) раньше устанавливали распределительные желоба' для подачи орошающей кислоты. Однако они не обеспечивали равномерного распределения орошающей серной кислоты по насадке башни и постепенно были за-

/

Как при таком распределении кислоты на насадку газовый поток, встречаясь со струями кислоты, подхватывает мелкие брызги и уносит их из башни.

Чтобы этого не происходило, ход газа и жидкости «разделяют». Это обеспечивается в напорно-сливной плите НИУИФ, схематически изображенной на рис. 46. Кислота 3 вытекает на насадку 4 через прорези 2 в сливных трубах 1. Газ не встречает на своем пути свободно падающую кислоту. Это обеспечивает минимальное количество брызг (10—20 мг/нм3) в газе, покидающем башню. Плотность орошения в сушильных башнях составляет 18—25 м3/ч на 1 м2 сечения башни.

Для улавливания брызг кислоты за сушильной башней устанавливают иногда брызгоуловитель, представляющий собой насаженную башню, но не орошаемую серной кислотой. Однако на современных мощных системах их заменили более компактные устройства с фильтрующим слоем в виде объемных сеток, расположенных горизонтально и помещенных на верху башни, или брызго - уловители с вертикально расположенным фильтрующим слоем, выполненным из кислотостойких волокон. Такие брызгоуловители обладают невысоким сопротивлением и дают высокую степень очистки таза. О брызгоуловите- лях после сушильных башен см. с. 163—165.

Технологический режим очистки и осушки газа. Количество выпускаемой промывной кислоты определяется работой печного отделения и составляет в среднем 5—8% общей производительности системы с механическими печами и 1—3% при оборудовании печного отделения печами КС.

Продукционная кислота вытекает из первой промывной башни, поэтому концентрация ее в башне должна соответствовать определенному уровню (обычно около 60% H2SO4). Это достигается путем изменения количества воды, добавляемой в увлажнительную (или вторую промывную) башню. Регулирование другим образом невозможно, так как аппаратурное оформление (определяющее брызгоунос), состав газа, и его температура — величины переменные.

Концентрация кислоты во второй промывной и увлажнительных башнях устанавливается самопроизвольно в зависимости от концентрации кислоты в первой промывной башие и переменных параметров (состав обжигового газа, его температура, брызгоунос и др.).

|

|

|

Рис. 45. Распределительная плита: / — щели для прохода газа, 2 —трубки, распределяющие кислоту

|

Рис. 46. Плита НИУИФ (напорно-сливная): о-вид сверху 6 —элемент плиты; /-сливные трубы 2- парези В трубах, 3 - кислота, 4 - иасадка. 5 - «подсыпка^ Риз более мелких колец, б-отверстия для хода газа

Уже упоминалось, что даже при наличии в системе отстойника при большом содержании в газе пыли промывная кислота содержит много твердых нримсссй. Если же при этом в газе содержится много мышьяка, то это затрудняет работу холодильников на первой промывной башие.

Путем выбора поверхности холодильников и регулирования подачи охлаждающей воды можно осуществить охлаждение газа таким образом, что в первой башие будет происходить испарение воды из орошающей кислоты, а во второй — конденсация водяных паров. В этом случае газ в первой башие охлаждается за счет испарения из кислоты воды, и необходимость в применении холодильников к этой башне отпадает.

Во второй башне происходит обильная конденсация паров воды, поэтому там выделяется больше тепла, чем при обычной схеме; следовательно, поверхность холодильников к этой башне должна быть увеличена.

Вследствие повышенной растворимости мышьяка при более высокой температуре кислоты в первой промывной башне опасность выпадения его в осадок уменьшается.

Достоинством подобной системы является также возможность лучшей подготовки газа к осаждению тумана в мокрых электрофильтрах, так как при интенсивной конденсации паров воды во второй башне капли тумана укрупняются и хорошо осаждаются не только в электрофильтрах, но и в самой башие. Необходимость в увлажнительной башне при этом отпадает. Такой режим работы называется испарительным. Аппарат Свемко как раз и является аппаратом, работающим на испарительном режиме. Нижняя его часть (заменяющая первую промывную башню) работает при испарительном режиме (без охлаждения орошающей кислоты), а верхняя часть (выполняющая роль второй промывной Лашни) работает при режиме конденсации, и орошающая кислота перед подачей на башню охлаждается. Такой режим работы позволяет, с одной стороны, избежать необходимости тонкой очистки газа от пыли (в сухих электрофильтрах), с другой — вследствие хорошей подготовки тумана к осаждению обойтись только одной ступенью мокрой электроочистки. Это упрощает схему промывного отделения.

Основным показателем работы сушильного отделения является степень осушки газа, которая определяется содержанием влаги в единице его объема. Для достижения хорошей осушки газа необходимо непрерывное и равномерное орошение сушильных башен кислотой требуемой концентрации. л

Для повышения концентрации орошающей кислоты в сборник сушильной кислоты непрерывно вводится моногидрат, одновременно избыток сушильной кислоты также непрерывно передается в абсорбционное отделение. Очень важно, чтобы добавление моногидрата и перекачивание сушильной кислоты проводилось непрерывно, так как при этом процесс осушки более устойчив и легче регулируется.

Ниже приводятся нормы технологического режима очистки газа:

Содержание пыли в газе после сухих электро

Фильтров, г/м3.............................................................. 0,05—0,1

Концентрация S02 в газе, %:

После сухих электрофильтров......................................... не ниже 8,5

Перед сушильными башнями (после разбавления) ............. 7,5 ±0,2

Температура газа иа выходе из промывных башен, °С:

TOC \o "1-3" \h \z из первой башни. . ■........................................................... 60—80

Из второй башни....................................................... не выше 40

Температура газа, °С, не выше:

После мокрых электрофильтров.............................................. 32

На выходе из сушильной башни.............................................. 50

Концентрация орошающей серной кислоты, %:

В первой промывной башне................................................ 55—60[3]

В сушильной башне.............................................................. 93—95

Содержание примесей в газе перед контактным отделением, мг/м3:

Мышьяк..................................................................... 0

фтор................................................................................... не более 3

Брызги и туман серной кислоты....................................... не более 5

Влажность газа перед контактированием, доли

Объема, %.................................................................... не более 0,01 жет быть засорение пылью газоходов от сухих электрофильтров до промывной башни. При повышении сверх установленной нормы содержания пыли во входящем в отделении очистки газе следует принимать меры для устранения неполадок в работе сухих электрофильтров.

Непременным условием нормальной работы отделения очистки является строгое наблюдение за концентрацией, температурой и плотностью орошения башен кислотами. Необходимо следить за правильным разбавлением промывных кислот. Температура циркулирующих кислот может повыситься в результате загрязнения холодильников и недостаточной подачи воды на охлаждение. При нарушении плотности орошения следует проверить исправность насосов и орошающих устройств.

Таким образом, для нормальной работы отделения очистки и обеспечения технологического режима очистки и сушки газов необходимо:

Следить за непрерывной и равномерной подачей кислот для орошения башен;

Проверять и поддерживать концентрацию кислот на уровне, установленном технологическим режимом;

Проверять температуру кислоты в аппаратах отделения очистки;

Следить за температурой газа и разрежением в аппаратах;

Следить за работой насосов, распределителей кислот, за состоянием аппаратуры и коммуникаций (кислотопро - воды, газопроводы, канализация), поддерживать их в исправности и чистоте;

При работе мокрых электрофильтроз поддерживать заданные напряжение и силу тока и следить за состоянием и чистотой электродов, изоляторов, работой выпрямителей;

Строго выполнять правила техники безопасности при работе в отделении очистки газов.