ОСНОВНЫЕ ПОТРЕБИТЕЛЬСКИЕ ХАРАКТЕРИСТИКИ КАТАЛИЗАТОРОВ

Выбор катализатора для того или иного процесса определяется в основном технологическими и экономическими соображениями [2, 19]. Для оценки контактных масс необходимо знать производительность (активность), селективность, ожидаемый срок службы, стоимость и др.

Высокая производительность (интенсивность, активность) катализатора [см. уравнения (1.20) и (1.21)] достигается определенным сочетанием химического состава с оптимальными микро - и макроструктурой. Она находится также в прямой зависимости от технологических параметров ведения процесса (см. гл. 1).

Интенсивность работы I катализатора можно рассчитать по формулам [19]:

/ = УКСП рш (2.1)

/ = VVPA. (2.2)

|

|

Здесь VK н VH — конечная (на выходе нз слоя катализатора) н начальная (на входе в слой катализатора) объемные скорости газа соответственно, м3 в 1 ч

На 1 м3 катализатора; Са н Си — объемные доли продукта (на выходе нз слоя катализатора) н основного исходного вещества (на входе в слой катализатора) соответственно; х— степень превращения основного исходного вещества, доли единицы; ра — плотность чистого продукта, кг/м3; (V — коэффициент пересчета начальной объемной скорости в конечную, учитывающий изменение объема реакционной смеси.

Во взвешенном (кипящем) слое катализатора в результате использования более мелких частиц достигается более полная реализация внутренней поверхности, чем при работе в неподвижном слое, значение степени использования г) поверхности стремится к единице, а процесс, как правило, протекает в кинетической области [17].

Избирательность (селективность) действия катализатора [см. формулы 1.30—1.31] наряду с его высокой активностью имеет очень большое значение, особенно в процессах органической технологии, когда термодинамически возможен ход параллельных и последовательных реакций [38].

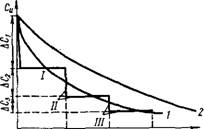

Срок службы катализатора[2]В промышленном реакторе — один из параметров, который особенно сложно оценить в лабораторных условиях. Это связано с тем, что снижение каталитической активности вызывается многими факторами, которые недостаточно установлены. Так, закоксовывание поверхности контактных масс, химическое отравление, рекристаллизация, закупорка пор и другие процессы дезактивации [9, 39, 40] могут происходить по-разному в лабораторном реакторе и в промышленности. Срок службы катализатора может быть выражен: 1) в единицах времени, например в секундах для катализаторов крекинга и в годах для катализаторов синтеза аммиака; 2) промежутком времени между регенерациями или общей продолжительностью работы до полной потери активности; 3) массой продукта, полученного за все время службы катализатора. Срок полезной службы катализатора гораздо короче отрезка времени до полной потери активности. Иногда выгодней заменить катализатор, активность которого упала до определенного уровня, на свежий, нежели продолжать эксплуатацию «старого». Это зависит от многих экономических факторов. На рис. 2.1 представлена экономичность службы катализатора в крупнотоннажном химическом производстве [2]. При создании нового катализатора или модификации имеющегося с целью повышения срока службы следует учитывать такие обстоятельства: 1) простой при замене катализатора; 2) размеры промышленного реактора; 3) стоимость замены катализатора; 4) потери, связанные со снижением производственной мощности и 5) сложность приготовления высокоэффективного катализатора.

Температура зажигания — минимальная температура, при которой катализатор имеет активность, достаточную

6 в 10 12 Срок службы катализатора, мес

Рис. 2.1. Экономичность службы катализатора в крупиотониажиом химическом производстве

Для автотермической работы в промышленных условиях. Этот показатель является особенно существенным при проведении высокотемпературных обратимых реакций в адиабатических реакторах с неподвижным слоем.

Согласно уравнению адиабаты (2.3) конечная температура tK пропорциональна степени превращения х в данном слое:

TK = tH + Xax (2.3)

[см. также уравнения (1.52)—(1.57)].

Для адиабатических экзотермических процессов понижение температуры зажигания t3аж, кроме экономии энергии на подогрев поступающего газа, позволяет повысить выход продукта х в данном слое катализатора (рис. 2.2) [17]. В реактор фильтрующего слоя нельзя подавать газ при температурах ниже температуры зажигания, так как это вызовет потерю автотермичности, постепенное охлаждение всего слоя и прекращение работы реактора.

Температура зажигания находится в прямой зависимости от активности катализатора, природы и концентрации исходных реагентов.

Теплопроводность зерен катализатора является важным показателем, так как способствует выравниванию температуры в слое, снижает At адиабатических процессов. Если высок тепловой эффект реакции, особенно существенна высокая теплопроводность, позволяющая устранять местные перегревы, которые приводят к понижению выхода продукта и возможному

Уменьшению активности контактной —массы. В эндотермических процес-

------ сах крупнозернистый катализатор

/ х. с низкой теплопроводностью может

/ \ снизить активность из-за нарушения

Дии паров реагентов в порах, изменения химического состава и т. д.

Повышенная теплопроводность зерен особенно важна для трубчатых аппаратов с отводом (или подводом) теплоты от слоя катализатора через стенки труб.

Прочность и износоустойчивость зерен катализатора должны обеспечить его эксплуатацию в промышленном реакторе в течение нескольких лет [17, 20, 40]. В неподвижном слое катализатор теряет прочность вследствие изменения температур, эрозии газовым или жидкостным потоком реагентов, давления слоя вышележащих зерен, достигающего в трубчатых и шахтных реакторах высоты 5 м. Прочность на раздавливание катализаторов неподвижного слоя колеблется от 0,7 до 11 МПа. В реакторах со взвешенным слоем катализатора и с движущимся катализатором под прочностью понимают прежде всего износоустойчивость зерен при ударах и трении их друг о друга, о стенки реактора и теплообменных элементов. Нормы истирания и уноса катализатора в виде пыли из реактора составляют для катализаторов кипящего слоя обычно 1—3 %.

Малая стоимость катализатора является также одной из важных его характеристик, хотя стоимость израсходованного катализатора (потери его) составляет, как правило, незначительную часть себестоимости продукта. Снижение себестоимости контактных масс достигается в основном заменой дорогостоящих металлов (например, платины, серебра и др.), входящих в состав контактных масс, менее активными, но и более дешевыми (оксидами железа, хрома, ванадия и т. д.) [22]. Тонкое диспергирование катализатора на носителе также позволяет снизить стоимость [41]. Такого же эффекта можно достичь, применяя более рациональные технологии катализаторов с более полным использованием всех видов сырья и интенсивной непрерывно работающей аппаратуры [2, 17, 19].