Стриппинг-процесс «Снам Проджетти»

Исследовательские работы по разработке нового метода были начаты в 1962 г., а в декабре 1969 г. был пущен первый промышленный агрегат мощностью 100 тыс. т/год [1 ].

Физико-химические основы процесса дистилляции

Плава синтеза в токе NH3

Для равновесной реакции образования (диссоциации) карбамата аммония давление диссоциации РКш а можно найти [7] по уравнению:

Р =Р' 0,53 — (IV.6)

К. а к. а. S/ТдТ ПГ— х '

У ( nha) Л'со,

Где Рк. а —давление диссоциации карбамата аммония при N^h, '■ : JVC0 =2:1; jVNH3, Л/с0г — мольные доли газообразных NH3 и С02.

Согласно уравнению (IV.6) величина Рк. а определяется температурой и составом газовой фазы. Если в газовой фазе искусственно создать большой избыток NH3, т. е. Nnh3 -»• 1, a NCo2 -> -►0, то при любой температуре Рк. а-»-оо, т. е. теоретически любое давление в системе будет заведомо меньше давления диссоциации карбамата аммония. Поэтому карбамат аммония из плава можно отогнать и при давлении синтеза. В частности, этого можно добиться продувкой плава аммиаком при давлении синтеза.

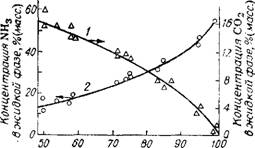

На рис. IV.9 приведены данные [7 ] по содержанию карбамата аммония в плаве синтеза, обработанном при Рс и различном содержании аммиака в газовой фазе.

При возрастании концентрации NH3 в газовой фазе концентрация С02 в жидкости уменьшается. Так, если содержание NH3 в газе составляет 100%, концентрация С02 в жидкости не превышает 0,7%.

Метод продувки плава синтеза аммиаком с целью отделения непрореагировавшего карбамата аммония можно применять и при давлении, меньшем, чем давление синтеза, т. е. в сочетании с общепринятым методом дросселирования плава.

Положенная в основу рассматриваемого способа эффективная дистилляция плава синтеза в токе NH3 при высоком давлении обеспечивает ряд преимуществ на других стадиях процесса. В частности, можно проводить абсорбцию газов дистилляции при весьма высокой температуре (423—453 К) и при малом количестве воды [7], что имеет важное значение для эффективности процесса в реакторе. Благодаря высокому температурному уровню в зоне абсорбции-конденсации газов дистилляции, теплоту абсорбции можно полностью утилизировать с получением пара, необходимого для концентрирования растворов карбамида.

|

Концентрация NH3 в газовой фазе, % (масс) Рис. IV.9. Зависимость концентрации С02 (1) и NH3 (2) в жидкой фазе от концентрации NH3 в газовой фазе для плава синтеза с мольным соотношением CO(NH2)2 : Н20= 1 при 453 К н 18,36 МПа. |

Высокие температуры в аппарате для разложения карбамата аммония (433—473 К) обеспечивают снижение до минимума остаточного содержания NH3 в жидкостном потоке, направляемом на последующую переработку. При этом нет опасности образования биурета, так как газообразный (продувочный) NH3 и высокое давление благоприятствуют обратному процессу. Высокое давление в зоне абсорбции газов дистилляции с образованием рециркулируемого РУАС при изобарических условиях осуществления процессов синтеза и дистилляции позволяет обойтись без применения карбаматных насосов. В случае поддержания давления в реакторе на обычном уровне 18—25 МПа, а в дистилляторе «Л 5 МПа, в качестве рециркулирующих можно применять кар - баматные насосы напором 10 МПа. В этом случае целесообразно вместо поршневых использовать центробежные насосы [7], которые характеризуются более низкими стоимостью и эксплуатационными затратами.

Технологические схемы процесса

Один из первоначальных вариантов технологической схемы приведен в обзоре [8]. По этой схеме карбамат аммония в токе NH3 разлагают при 14 МПа и 433—473 К. Реакцию синтеза карбамида рекомендуется вести либо при обычном давлении 20—25 МПа, либо при ^14 МПа. Характерная особенность, рассматриваемой схемы состоит в том, что плав синтеза после реактора проходит через сепаратор, где частично выделяют неконвер- тированный NH3. Последний с небольшой добавкой свежего NH3: используют в качестве стриппинг-агента в дистилляторе высокого* давления.

|

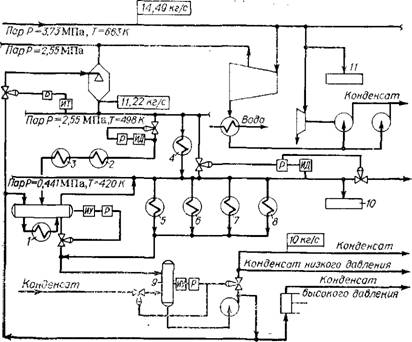

Инертные газы

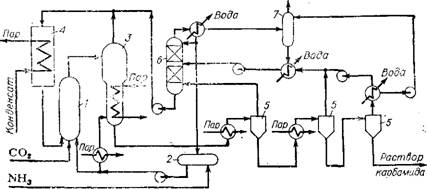

Рис. IV. 10. Схема стриппинг-процесса производства карбамида по методу «Снам Проджетти»: |

|

1 — реактор; 2 — емкосїь; 3 — дистиллятор; 4 — конденсатор; 5 — испаритель; 6 — абсорбер; 7 — скруббер для улавливания NH, из отходящих газов. |

Другой вариант технологической схемы [1, 5] представлен на рис. IV. 10. По этой схеме [5] в реактор 1 подают С02 и часть NH3; оставшуюся часть NH3 испаряют и в виде газового потока направляют в дистиллятор 3. В последнем происходит почти полное разложение карбамата аммония и остаток его в плаве синтеза составляет всего лишь несколько процентов; кроме того, в плаве содержится свободный NH3. Парогазовую смесь из дистиллятора 3 направляют в конденсатор 4, где образуется рециркулируемый РУАС и за счет теплоты его образования получается пар низкого давления. Рециркулируемый РУАС поступает в реактор под действием силы тяжести. На входе в реактор поддерживают L ~ — (3 — 3,5) : 1; на выходе из реактора смесь почти на 100% представляет собой жидкость. Благодаря низкой степени рецикла воды, при указанном L и температуре синтеза 455—458 К х„ достигает 60% [9]. Выводимый из дистиллятора плав синтеза освобождают от примесей NH3 и С02 в три стадии в испарителях 5, каждый из которых работает при последовательно'снижающемся

давлении, причем первые два снабжены подогревателями; выделяющиеся газы конденсируют при соответствующих давлениях с применением водного абсорбента, полученный раствор УАС используют в конденсаторе 4, ajNH3, отходящий|из абсорбера 6 среднего давления, конденсируют и сливают в сборник 2.

75% раствор карбамида, практически не содержащий NH3, упаривают до концентрации 99,5% под вакуумом; после грануляции получают продукт с гарантируемым содержанием биурета 0,7%. Для получения продукта с гарантируемым содержанием биурета 0,3%, карбамид кристаллизуют из раствора под вакуумом, отделяют кристаллы в центрифуге, сушат их и, в случае необходимости, плавят и гранулируют.

Отметим две особенности еще одной модификации технологической схемы 110, 11]. После сжатия С02 до давления синтеза большую часть его подают непосредственно в реактор, а небольшое количество смешивают с .потоком газов дистилляции высокого давления перед карбаматным конденсатором. Это обусловлено тем, что теплота образования карбамата аммония из всего свежего количества С02 избыточна по сравнению с той, которая требуется в реакторе. Конденсация смеси части свежего С02 и газов дистилляции осуществляется в двух установленных последовательно карбаматных конденсаторах.

Опыт работы первого агрегата описан в работе [12]; особое внимание в ней уделено изложению техники пуска установки. Исходя из двухлетнего опыта эксплуатации установки специалисты фирмы [1, 12] отмечают, что за счет устранения необходимости рециркуляции РУАС с помощью механических средств, а также снижения количества регулирующих клапанов высокого давления по сравнению с обычными схемами, снижены эксплуатационные расходы и, в частности, затраты на ремонт. Проще стал контроль производства. Сокращена продолжительность остановки и пуска агрегата.

Технические усовершенствования

В последующих проектах фирма «Снам Проджетти» применила ряд усовершенствований. На первых установках, чтобы обеспечить самотечное движение рециркулируемого РУАС, карбаматные конденсаторы устанавливали не ниже уровня верхней крышки реактора. В результате для размещения основного оборудования контура синтеза (кроме реактора в него входит дистиллятор и карбаматныи конденсатор) приходилось применять 113] вертикальную опорную металлоконструкцию высотой около 70 м, причем оборудование на ней располагали на разной высоте. Это обстоятельство обусловливало значительное удорожание монтажных работ, особенно для многотоннажных агрегатов. Кроме того, дорогостоящим и сложным было техническое обслуживание оборудования, что повышало длительность простоев и приводило

к снижению выработки продукции. Наконец, при вертикальной компоновке неизбежен повышенный расход труб.

|

40 50 ЧРУАС^4 |

|

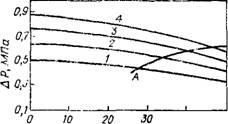

Рис. IV.11. Зависимость между величиной повышения давления АР и расходом qpУЛС раствора карбамата аммония при перепаде давления NH3 в эжекторе 6,89 МПа. Линия А соответствует максимальному к. п. д. эжектора при постоянном количественном соотношении между аммиаком и раствором. Расход аммиака, т/ч: |

|

9; 2 — 11; 3 |

|

15. |

|

13; 4 |

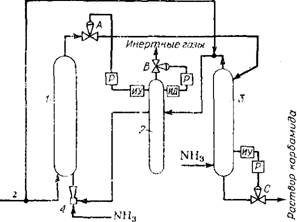

Специалисты фирмы разработали и внедрили метод рецикла раствора УАС через эжектор 19] с использованием в качестве рабочего потока направляемого в колонну синтеза жидкого NH3. Перепад между давлением рабочего и смешанного потоков составляет 4,1 — 8,2 МПа, Зависимость величины повышения давления карбаматного раствора от расхода раствора при обеспечении максимальной эффективности эжектора по данным [9] приведена на рис. IV. 11. Эжектор очень прост по конструкции, изготовлен из нержавеющей стали марки AISI 316LSS.

Рассматриваемый участок схемы характеризуется очень низкими энергозатратами и очень простой схемой управления узлом синтеза. Но, самое главное, включение эжектора позволило перейти от вертикальной компоновки оборудования агрегата к го-

|

|

|

СО, |

|

Рис. IV-12. Схема размещения оборудования узла синтеза при горизонтальной компоновке с использованием эжектора для рецикла раствора карбамата аммония: |

Ризонтальной (рис. IV. 12). Карбаматный конденсатор также размещен на нулевой отметке. При горизонтальной компоновке отпадает необходимость сооружения дорогостоящей металлоконструкции, упрощается и удешевляется обслуживание и ремонт оборудования. Лишь несколько возрастает площадь территории установки [13].

Перейдем к рассмотрению других усовершенствований. На первых установках в нижнюю часть дистиллятора подавали в качестве стриппинг-агента газообразный NH3. Однако вследствие высокой растворимости NH3 в плаве синтеза сравнительно высокой была нагрузка системы дистилляции низкого давления. Этот недостаток удалось устранить за счет уменьшения (вплоть до полного исключения) подачи NH3 в дистиллятор и увеличения избытка NH3 в реакционной смеси на входе в колонну синтеза [13]. Этот модифицированный вариант процесса называют [14 I автостриппингом (селфстриппинг). Вследствие высокого значения L в плаве синтеза, поступающем в дистиллятор, эффективность его работы не снижается. Зато значительно снижается количество растворенного NH3 в потоке, покидающем дистиллятор, и существенно упрощается дальнейшая дистилляция плава синтеза. Степень разложения карбамата аммония в дистилляторе составляет Число стадий разложения остаточного карбамата сокращается до двух, уменьшается расход пара на ступенях дистилляции низкого давления, отпадает необходимость установки испарения аммиака, снижаются капитальные вложения и упрощается эксплуатация оборудования [13, 14].

Отделение синтеза в усовершенствованных установках состоит всего лишь из реактора, дистиллятора и одного карбаматного конденсатора.

Особо следует рассмотреть вопрос борьбы с загрязнением окружающей среды. В отходящих газах содержатся примеси: пыль карбамида и газообразный NH3, а сточные воды могут содержать те же компоненты в растворенном виде. За счет скрубберной промывки воздуха, отводимого из грануляционной башни, содержание пыли карбамида снижается с 60 до 10 мг/м3 [13].

Инертные по отношению к процессу синтеза карбамида газы, выводимые из системы, отмывают от примеси NH3 в скруббере. Из-за высокого содержания Н2 и 02 (последний дозируют специально для пассивации нержавеющей стали, из которой изготовлено оборудование) поток отходящих инертных газов может быть взрывоопасным. Вследствие специфики применяемой технологии в аппаратуре синтеза поддерживают сравнительно высокое содержание NH3, который снижает коррозионную активность среды. Поэтому, чтобы предотвратить опасность взрыва, подачу воздуха снижают до минимума (расход 02 не превышает 0,78 кг/т [13]). К тому же, следует иметь в виду, что подача большого количества воздуха в реактор снижает выход карбамида и увеличивает содержание NH3 в инертных выхлопах.

|

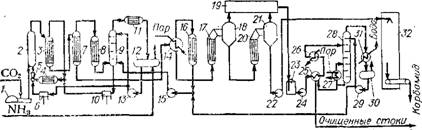

Рис. IV. 13. Усовершенствованная схема производства карбамида по методу «Снам Проджетти»: |

1 — компрессор; 2 — реактор; 3 — дистиллятор; 4 — карбаматный конденсатор высокого давления; 5 — эжектор; 6, 10, 13, 15, 22, 24, 29 — насосы; 7 — разлагатель среднего давления; 8, 11, 16, 31 — конденсаторы; 9 — абсорбер среднего давления; 12 — сборник аммиака; 14 — разлагатель низкого давления; 17, 20 — испарители І н II ступеней выпарки; 18, 21 — сепараторы; 19 — вакуумирующая установка; 23 — сборник конденсата сокового пара; 25, 26 — подогреватели; 27 — кипятильник; 28 — аппарат обработки сточных вод; 30 — сборник раствора УАС; 32 — грануляционная башня.

Жидкие стоки (конденсат сокового пара, промывные воды, технологические растворы после предохранительных клапанов) собирают в емкость сточных вод и затем обрабатывают так, чтобы снизить содержание NH3 до 0,0025% и карбамида до 0,02% [13]. Для снижения содержания карбамида предусмотрена система гидролиза, NH3 и С02 отгоняют в ректификационной колонне. Водный раствор NH3 и С02, выделенных в ректификационной колонне, возвращают в отделение синтеза, а обработанную сточную воду сбрасывают в канализацию.

На рис. IV. 13 приведена усовершенствованная технологическая схема.

По данным ИЗ], товарный продукт имеет следующий состав

Компонент Содержание, Компонент Содержание,

TOC \o "1-3" \h \z % млн"1

Азот 46,4 NH-, свободный 70

Биурет 0,75 Fe 0,4

Влага 0,2 Сг 0,1

Масло 4

Зола 2

Примечание. рН (10% водного раствора при 20° С) —9,5.

Из этих показателей видно, что на установке практически нет коррозии и в технологические потоки почти не попадает смазочное масло. Это результат низкой рабочей температуры и давления в реакторе синтеза, использования в качестве стриппинг - агента NH3, являющегося по существу ингибитором коррозии, исключения из схемы оборудования, наиболее подверженного коррозии (карбаматные насосы и дроссельные клапаны). В карба - матном насосе, рециркулирующем РУАС со ступени низкого давления при низкой температуре, коррозия исключена [10]. 174

В работе [9] подчеркнуто еще одно достоинство рассматри вае мого способа при получении кристаллического прод укта с низким содержанием биурета (0,3%): обогащенный биуретом маточный раствор после отделения кристаллов карбамида на центрифугах, можно направить на аммонолиз в дистиллятор, тогда как в других схемах этот поток приходится направлять в реактор, что вызывает некоторое изменение условий осуществления процесса синтеза.

Среди прочих преимуществ специалисты фирмы [10| указывают на возможность сооружения агрегатов с единичной мощностью 1500—2000 т/сутки с одним комплектом машин (без резерва).

На обычных крупномасштабных заводах карбамида используют исключительно громоздкие поршневые компрессоры для СОа и плунжерные насосы для рециркулируемого РУАС. Производительность этих насосов ограничена сложными техническими проблемами. Широко распространены случаи растрескивания корпусов клапанов и сальников плунжерных карбаматных насосов, выполненных из нержавеющей стали. Изготовить крупные легированные поковки без внутренних дефектов, как это требуется для работы с УАС, чрезвычайно трудно. Кроме того, из-за напряженных условий эксплуатации уплотнений ограничены диаметр плунжера и частота хода. Для обычной установки производительностью 900 т/сутки требуется [10] минимум 3 насоса (2 параллельно работающих и резервный).

На крупных заводах по рассматриваемому способу низкое рабочее давление в реакторе создает необходимые предпосылки для применения центробежного компрессора С02, который особо предпочтителен при большой производительности. Фирма «Снам Проджетти» первая применила машину такого типа для сжатия С02 до давления синтеза. Центробежный компрессор с приводом от паровой турбины и полностью автоматическим дистанционным управлением характеризуется высокой продолжительностью бесперебойной работы. Чем выше мощность установки, тем выше экономический эффект применения центробежной машины ІІО сравнению с применявшимися прежде поршневым или комбинированным поршневым — центробежным компрессором.

Использование центробежных компрессоров наиболее экономично [11 ] в установках с мощностью не менее 725 т/сутки, что, однако, не является техническим пределом. При давлении синтеза 14 МПа центробежные компрессоры могут быть использованы в установках мощностью 420—450 т/сутки.

По процессу «Снам Проджетти» РУАС возвращают в цикл эжектором, что исключает необходимость применения карбаматных насосов высокого давления. Лишь для транспортирования РУАС со ступени низкого давления применяют небольшой плунжерный насос (его производительность 12 м3/ч для агрегата 900 т/сутки) [10]. В связи с низкой концентрацией РУАС и умеренной температурой сальники не выходят из строя, а плунжеры и корпуса насосов не корродируют. Поэтому техническое обслуживание не вызывает трудностей.

В схеме «Снам Проджетти» выпускной клапан реактора принципиально отличается от подобных клапанов в обычных схемах тем, что перепад давления до и после клапана невелик и клапан работает в «мягких условиях» [9].

Дистиллятор представляет собой [11] тонкопленочный теплообменник с падающей пленкой, работающий при давлении 14 МПа. На установке мощностью 900 т/сутки требуется 1100 труб. Для крупных установок важно располагать надежными средствами распределения жидкости в верхнем канале аппарата [11].

В табл. IV.3 приведены [10] размеры основного оборудования для установки производительностью 900 т/сутки.

Простота технического обслуживания и управления технологическим процессом обусловливают высокую продолжительность безостановочной работы установок.

Для основных аппаратов — реактора, дистиллятора и карбаматного конденсатора — достаточно проводить плановый профилактический осмотр каждые два года в период капитального ремонта установки. Такова же периодичность осмотра центробежного компрессора С02.

Исключительно сложные проблемы создают аварийные остановки крупных агрегатов производства карбамида по традиционным схемам, обусловленные нехваткой сырья, энергоресурсов, необходимостью ремонта оборудования и т. п. На крупных установках нелегко осуществить обязательную для схем с полным рециклом регенерацию огромного количества жидкостей, которые нельзя дренировать из-за опасности загрязнения водоемов и атмосферы. Опыт действующих установок по стриппинг-методу «Снам Проджетти» [11] показал, что технологические жидкости можно оставлять внутри аппаратуры узла синтеза, блокируя соответствующие линии даже в случае остановок на продолжительный период (несколько суток). Это исключительно важное обстоя-

|

Таблица IV.3. Габариты н масса основного оборудования для установки производительностью 900 т/суткн

|

Тельство, поскольку сохраняются возможности быстрого последующего пуска и, следовательно, минимальна недовыработка продукции. Особенно это важно, если необходимы повторные остановки через короткие интервалы времени. При таких обстоятельствах дренирование и хранение жидкостей создало бы серьезную проблему.

Установки «Снам Проджетти» снабжены системой сбора и хранения технологических жидкостей под давлением в случае длительных остановок [11]. Эти жидкости в последующем вновь используются на установке. Предпосылка возможности длительного хранения жидкостей — большой избыток NH3 в аппаратах и машинах: NH3 предотвращает и коррозию, и кристаллизацию. Это весьма важно для крупных установок при жестких нормах выбросов загрязнений в окружающую среду.

Схема управления контуром синтеза [9, 10] приведена на рис. IV.12. Перепад давления между реактором, с одной стороны, дистиллятором и конденсатором карбамата, с другой, регулируют клапаном А, а уровень давления в контуре синтеза — сдувкой инертных газов из карбаматного конденсатора. Регулятор уровня жидкости в верхней камере конденсатора непосредственно управляет выпускным клапаном реактора в соответствии с объемом рецикла карбаматного раствора. Повышение уровня в верхней камере конденсатора карбамата означает накопление реагентов в узле синтеза, обусловленное, например, временным снижением степени превращения. Для устранения этого явления регуляторы увеличат отбор плава синтеза из реактора, а также из кубовой части дистиллятора. Это приведет к снижению количества конденсируемого карбамата аммония и позволит стабилизировать уровень в карбаматном конденсаторе [9].

Такая простая система автоматического регулирования обеспечивает очень устойчивые условия работы всего контура синтеза, что, в свою очередь, способствует стабильности работы агрегата в целом. Оператор регулирует только давление в системе (клапан «В», рис. IV. 12) и температуру в реакторе (байпас С02); последнее проводится обычно только в пусковой период [9].

Пуск установки осуществляется весьма быстро; готовый продукт получают через 4—5 ч. Все оборудование контура синтеза начинает работать одновременно, так что в сборе раствора УАС в период пуска необходимости нет [10].

Технико-экономические показатели процесса

Энергозатраты сведены до минимума за счет высокой степени регенерации теплоты разложения карбамата аммония, содержащегося в плаве синтеза. Эта теплота утилизируется в виде

|

Рис. IV. 14. Схема распределения пара и конденсата для установки производительностью 1000 т/сутки [13]: |

1 — карбаматный конденсатор; 2 — дистиллятор; 3,5 — первый и второй аппараты для разложения карбамата; 4 — гидролизер; 6,7 — первый и второй выпарные аппараты; 8 — ребойлер; 9 — сборник конденсата; 10 — вакуумная система; 11 — эжектор; Р — регулятор; ИД, ИТ, ИУ — измерители давления, температуры, уровня.

Пара и используется на ступенях переработки плава при низком давлении [10].

Схема распределения пара и конденсата для установки производительностью 1000 т/сутки приведена [13] на рис. IV. 14. Данные о расходе энергоресурсов и сырья сведены в табл. IV.4.

Персонал установки состоит из четырех человек: бригадира, оператора ЦПУ и двух операторов непосредственно на установке.

На усовершенствованных установках фирмы «Снам Проджетти» с автостриппингом экономия капиталовложений составила около 11 % и на 45 дней сокращен срок монтажа [13]. Экономия обусловлена исключением оборудования для перекачивания и испарения NH3, подававшегося ранее в качестве специального стриппинг - агента, уменьшения габаритов оборудования в контуре синтеза, уменьшения протяженности коммуникаций, сокращения стоимости монтажных работ.

Таким образом, процесс «Снам Проджетти» отличается не только низкими энергозатратами, но также отсутствием корро - 178

Таблица IV.4. Расход энергоресурсов и сырья"[13]

Тип машины для сжатия С0;

|

Центробежный компрессор с приводом от паровой турбины |

|

Поршневой компрессор с приводом от электродвигателя |

|

Статьи затрат |

Пар, т/т

3,7 МПа и 663 к

2,45 МПа (насыщенный) .... Охлаждающая вода (AT — 10 К), м[17]/т

|

1,25 107 [18]75,6 ^ |

|

0,97 90 410,4 3 |

Электроэнергия, МДж/т...........................

|

0,575 0,740 |

Фактический расход сырья, т/т

NH3

1 Включая конденсатор.

2 Включая систему смазки турбины.

3 Без учета затрат 50,4 МДж/т в узле гранулирования.