ТЕХНОЛОГИЯ ПРОИЗВОДСТВА ПРОКАТНОГО ОБОРУДОВАНИЯ

СЛЕСАРНО-ПРИГОНОЧНЫЕ И СБОРОЧНЫЕ ОПЕРАЦИИ

Прежде чем деталь будет собрана в узле или машине, она дол-, жна иметь окончательно выполненные размеры и геометрическую форму, сопрягаемые и несопрягаемые поверхности должны быть чистыми. В тяжелом машиностроении окончательный вид и форму деталь приобретает после выполнения целого ряда слесарных работ. Кроме доделочных работ, на сборке выполняются такие операции: рубка, резка ножовками и ножницами, нарезание резьбы в отверстиях, сверление отверстий в труднодоступных местах, припиловка, шабрение поверхностей и др. 13*

Рассмотрим некоторые слесарные операции, встречающиеся на сборке.

Опиливание. Опиливанием при сборке исправляют неточности форм, выполняют сопряжения поверхностей, выдерживают размеры, снимают острые кромки и фаски, зачищают заусенцы, - забоины и т. п. Ручная пригонка опиливанием производится напильниками и является очень трудоемкой операцией, поэтому для повышения производительности труда на этих работах применяют механизированный ручной инструмент с электрическим и пневматическим приводом. Наибольшее распространение нашли шлифовальные машины как наиболее удобные и повышающие производительность труда в 5—20 раз.

Шабрение. Шабрением достигается точная пригонка сопрягаемых поверхностей деталей путем снятия с поверхности очень тонкой стружки специальным инструментом—шабером.

Шабрение применяют, когда по условиям работы требуется обеспечить точность формы детали, в случае необходимости обеспечения плотного прилегания сопрягаемых поверхностей или герметичности содинения.

Перед шабрением сопрягаемые поверхности должны быть предварительно обработаны. Припуски под шабрение (табл. 4 и 5) зависят от размеров пришабриваемый поверхностей и должны быть по возможности малыми. Шабрение — очень трудоемкая операция, поэтому заводы стремятся сократить объем шабровочных работ путем более точной обработки поверхностей на станках или механизацией шабровочных работ.

Таблица 4

|

Припуски ив шабрение плоскостей в мм

|

|

Таблица 5 |

|

Припуски иа шабреиие отверстий в мм

|

При шабрении плоскостей для проверки плоскостности по краске применяют шабровочные плиты и мостики, выполненные из чугуна или стали.

В условиях тяжелого машиностроения при сборке крупных машин, если требуется шабрить плоскости на высоте, когда рабочий находится на лесах, применение чугунных шабровочных плит вледсгвие большого веса их очень затруднительно. Поэтому для шабрения в труднодоступных и неудобных местах рекомендуется применение легких плит. из алюминиевых сплавов. Пришабривание втулок и вкладышей обычно производят по сопрягаемой детали.

Притирка. Притирка применяется в тех случаях, когда необходимо обспечить плотное или герметическое сопряжение деталей. Притираемые поверхности должны быть предварительно тщательно обработаны. Припуск на притирку не должен превышать 0,01—0,02 мм. Лучшие результаты получаются при предварительном чистовом шлифовании поверхностей. В производстве прокатного оборудования притирке подвергаются детали масло - и гидросистем и газовоздухопроводов, как, например, краны, клапаны, золотники, плунжеры, корпусы клапанных коробок. Притирку производят пастами или абразивными порошками, разведенными в смачивающих жидкостях. В зависимости от материала обрабатываемого изделия выбирают тот или иной притирочный материал. Притирка деталей может осуществляться непосредственно друг по другу, а также по третьей детали, называемой притиром. На притираемую деталь наносят слой порошка или пасты, разведенной смазывающей жидкостью, а затем перемещают одну деталь по другой с легким нажимом. Как правило, притертые детали не являются взаимозаменяемыми.

В качестве материала для притиров применяют преимущественно серый чугун, однако, могут применяться также и бронза, медь, свинец, фибра, твердые породы дерева и др. Материал притира всегда должен быть мягче, чем материал притираемой детали. Форма поверхности притира должна соответствовать форме поверхности детали, с которой сопрягается притираемая деталь.

Для притирки плоскостей применяют притиры в виде плит и брусков; для наружных цилиндрических, конических и сферических поверхностей притиры имеют вид разрезных колец или жим - ков; для внутренних поверхностей — вид разжимных оправок соответствующей формы.

Для повышения производительности труда при притирке, применяют специальные притирочные станки и механизированные ручные приспособления; однако в индивидуальном производстве они широкого распространения не нашли.

Обработка отверстий. В индивидуальном производстве, особенно при сборке крупных машин, часто приходится сверлить и нарезать резьбы в отверстиях разных деталей. Выполнение этих работ на сборке диктуется главным образом организацией производства и экономическими соображениями.

Для сверления отверстий применяются радиально - и вертикально-сверлильные станки стационарного и переносного типа, пневматические и электрические сверлильные машинки, а также ручные дрели и трещотки.

Механизированный слесарно-сборочный инструмент. При выполнении слесарно-еборо'чных работ с целью облегчения труда и повышения его производительности применяют различные механизированные инструменты с электрическим, пневматическим и гидравлическим приводами. Универсальность и небольшие габаритные размеры инструмента способствуют его широкому распространению. По роду выполняемой работы механизированные слесарные инструменты разделяются на следующие группы: ■

1. Ударного действия — рубильные и клепальные молотки, кернеры.

2. Вращательного действия •— сверлильные и шлифовальные машинки, гайковерты, шпильковерты, отвертки.

3. Давящего действия — ножницы, устройства для гибки труб и профилей.

4. Обдувочные и пескоструйные — пистолеты для окраски, пескоструйные аппараты.

§ 5. БАЛАНСИРОВКА ДЕТАЛЕЙ

Балансировка производится для уравновешивания масс различных вращающихся деталей (шкивов, маховиков, зубчатых колес, роликов, рольгангов и др.).

Наличие неуравновешенности масс при вращении деталей вызывает появление неуравновешенной центробежной силы, которая может вызвать износ или разрушение не только отдельных узлов, но и всей машины. Величина центробежной силы зависит от величины смещения центра тяжести детали, от оси вращения массы детали, от скорости вращения и определяется по формуле

«-"(ІГ)"'~М-5Г)'"

Где т — масса детали или узла в кг, равная весу детали Qi, деленному на ускорение силы тяжести g ~ ^ ^^ j ;

' " — угловая скорость вращения детали;

30

П — число оборотов детали в минуту; г — величина смещения центра тяжести детали в см.

Неуравновешенность деталей и узлов может быть вызвана разными причинами: наличием литых или кованых необработанных поверхностей, имеющих отклонения от правильной геометрической формы; наплывами; приливами; разностенностью и неоднород- носггыо материала детали (раковины, пузыри, инородные включения и т. п.), а также неточностью изготовления и сборки.

Для обеспечения нормальной работы вращающихся деталей или узлов необходимо, чтобы их центры тяжести совпадали с осью вращения. На практике не всегда можно достигнуть полного совпадения центра тяжести с осью вращения детали и не всегда обязательно абсолютное их совпадение. Поэтому для деталей, которые должны подвергаться балансировке, конструктором устанавливается контрольный момент небаланса.

Балансировка бывает динамическая и статическая.

Динамическая балансировка деталей производится на специальных станках, и при изготовлении машин прокатного оборудования применяется редко.

При статической балансировке устраняют или уменьшают до допустимого предела неуравновешенность, возникающую вследствие смещения центра тяжести детали или системы относительно оси вращения.

Момент небаланса при статической балансировке равен

М0 = Qr,

■ где Q — вес детали или узла в кг;

Г— величина смещения центра тяжести в см.

Если момент небаланса центра тяжести М0 больше контрольного момента М, с то деталь должна быть іподвергнута статической балансировке.

Статическую балансировку производят на специальных приспособлениях в виде призматических или роликовых опор, установленных по уровню в одной горизонтальной плоскости.

Балансируемые шкивы, маховики, шестерни насаживают на свой вал или на специальную точеную оправку и устанавливают на приспособление. При этом деталь самоустанавливается так, что при наличии небаланса ее более тяжелая сторона занимает нижнее положение.

Величину статического момента неуравновешенности балансируемой системы определяют при помощи приспособлений с контргрузом (фиг. 87), состоящих из линейки 1 с нанесенной на ней шкалой и передвижной гири 2. При помощи захвата 3 линейку крепят к ободу детали в месте, диаметрально противоположном тяжелой стороне, и поворачивают деталь на 90°. Для уравновешивания приспособления закрепляют противовес 4. Перемещением гири 2 по линейке добиваются такого положения, чтобы линейка заняла горизонтальное положение. В втом случае момент, создаваемый гирей 2, будет равен моменту небаланса "

М0 = Q^ = Qr,

Где Qi — вес гири в кг;

К— расстояние от центра тяжести три до оси вала в см.

Уравновешивание можно произвести за счет снятия излишков металла с тяжелой стороны или путем крепления к детали противовеса с более легкой стороны. Величину противовеса и расстояние от оси до места крепления подбирают с таким расчетом, чтобы он создавал момент, равный моменту небаланса детали.

|

Фиг. 87, Определение величины груза для балансировки шкива. |

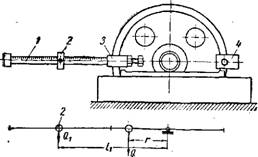

Для балансировки пустотелых роликов рольгангов применяют приспособление, показанное на фиг. 88.

Ролик для балансировки укладывают цапфами на призмы 1- В качестве призм для балансировки сравнительно легких деталей иногда применяют валики. По мере изнашивания валики поворачивают вокруг своей оси и используют до полного износа.

|

|

После установки тяжелая сторона ролика занимает нижнее положение. На торце ролика проводится вертикальная осевая линия. На ролике закрепляют хомут 2 так, чтобы точка а располагалась наверху и совпадала с плоскостью, проходящей через вертикальную ось. Затем ролик поворачивают на 90°, и яри помощи контрольных гирь 3, закрепляемых на крючке, 4, уравновешивают ролик.

Балансировку ролика производят путем высверливания и закладывания внутрь ролика в точке а дополнительного груза в виде стального стержня. Стержень должец быть хорошо приварен к стенке ролика, а место сварки тщательно зачищено или обработано - на станке.

Балансировку роликов рольгангов лучше производить до их окончательной механической обработки. Вначале ролик обрабатывают с припуском 10—15 мм на диаметр и определяют его небаланс. Затем смещают центровые отверстия ролика от оси в более - легкую его сторону и обрабатывают снова. В этом случае больше- металла будут снимать с более тяжелой стороны. Величина смещения центров зависит от размеров ролика.

Смещение центров производят их перецентровкой либо при помощи специальных приспособлений, закрепленных на цапфах.

Если после предварительной балансировки ролика небаланс находится в пределах, допускаемых чертежом, то ролик передают на* дальнейшую механическую обработку.